売れた分だけつくる

1、見込生産とは? 受注生産との違い

「顧客から注文をもらってから生産する」のを受注生産、「あらかじめ生産しておいて、後から注文をもらう」のを見込生産。ポイントは、生産開始時刻と注文確定時刻のどちらが早いかです。生産側を基準にすれば、注文が確定してから生産を開始するのを受注生産、注文が確定する前に生産を開始するのが見込生産。きわめて明確な定義だと思うのですが、世の中では、この区別が思いのほか曖昧なんです。

実は、生産管理上、受注生産か見込生産かは非常に重要です。受注生産か、見込生産かで、生産管理の仕組みが大きく異なるからです。というと、こんな反応が聞こえてきます。

「うちの工場は受注生産も見込生産もやってるけど、生産管理はいっしょだよ」

いやいや、ですから、はっきりさせておかないとダメなんです。

少し、曖昧さの要因を探ってみましょう。多少くどくなるかもしれませんが、生産開始とは?

「特定の製品を完成させるための生産活動の開始」

これでどうでしょう。設計から始める場合もあれば、部品調達から始めるもの、組み立てから始めるものなど様々です。一般的には、工場建設、生産設備の導入、作業員の教育訓練など時間のかかるものは含めず、生産サイクルの中の繰返し性のある生産活動が対象になります。

では、注文の確定とは。主なところでは、

❶ 買う人(お金を払う人)が決まっている

❷ 仕様が決まっている

❸ いつ買うか(いつ必要か)決まっている

❹ 買う数量が決まっている

❺ 価格が決まっている

項目によって重要性は異なりますが、厳密に言えば5項目全部が決まって、注文確定となります。但し、それぞれの項目は、商取引上、許容される範囲での曖昧さはあっても構わないと思います。価格は決まっていないが、xx~yy円ぐらいが相場で、両者合意しているなどの場合は、決まっているとみていいと思います。

生産の開始と注文の決定に関しては、多少のグレーゾーンはありますが、大きな問題はないようです。では、生産管理がどのように行われているかをみてみましょう。受注生産をしているという工場の様子です。

この工場は基本的には月次生産体制で管理サイクルが回っています。受注生産ですから、受注が確定したオーダーを生産計画に載せます。その生産計画を基に、部材の手配、機械設備の割り当て、作業員の配置等々、生産活動が行われます。その間も新しい注文がきますが、生産計画に載るのは翌月です。つまり、受注確定オーダーが生産計画に載るのは、平均で半月、最大で1カ月遅れます。納期が十分に長ければ、例えば6カ月だとかであれば、大きな問題にはならないでしょう。ところが、納期はどんどん短くなってきています。1カ月とかですと、生産計画に載るまでの時間の空転は致命的です。

生産計画にないオーダーについては、部材の手配から何から、生産活動は一切行われないのが、受注生産の基本ルール。

とは言っても、これでは営業も、生産管理も、製造現場も、、誰もハッピーではありませんので、実際は、営業の情報などを基に、注文の入り具合を予測して、生産計画をつくります。ですから、生産計画の中は、確定オーダーと受注見込オーダーが混在しています。

受注見込オーダーも確定オーダーと同じ扱いでいいのか。

生産現場;「生産計画にあるのだから、それに従ってものをつくるのが現場の使命だ」

生産管理;「見込オーダーについては、受注確定後に生産活動を開始してください」

生産現場;「受注確定後に部品手配しても、間に合わないよ。頭の工程から始めておかないと」

、、、、、、、

受注生産工場と自称する工場の大部分は整番管理型の生産管理です。整番管理はそのオーダーに必要な部材から何から、すべて紐づけられています。生産計画に載っていても受注が確定しないと、その整番で発注はできないことになっています。

窮すれば通ず。秘密の裏道をつくるしかありません。資材課長のハンコがあれば、未確定注文の部材も発注できるという暗黙のルール。このルール、すごく便利なもんですから、部材調達だけではなく、生産も初めの工程ぐらいならOKとか言って、どんどん広がっているようです。受注が確定していないのに、生産が始まる。

これですね。受注生産と見込生産を曖昧にしている主犯は。生産計画も見込、部品手配も見込、時間のかかる生産も見込。でも、すべての製品は注文を受けて、受注生産してます、、。

動的生産管理では、このようないい加減さはありません。受注確定後に生産活動を開始する場合は受注生産、受注確定前に生産活動をする場合は見込生産。この原則を維持します。ついでに触れておきますが、受注生産は発注側(顧客)の仕様で見込生産は自社の仕様だ、とか、受注生産は多品種少量で見込生産は少品種大量だとかは、確かにそのような傾向があるとしても、本質的な区別条件ではありません。念のため。

2、見込生産のねらい

見込生産の定義がはっきりしました。繰返しになりますが、見込生産とは、誰が、いつ、いくつ買うかが決まる前に生産を開始する生産方法です。売れるかどうか、決まらない状態で生産を開始することは、企業経営にとって、決して好ましいことではありません。品切れと過剰在庫のリスクが伴います。では、なぜ、見込生産をするのか、ここがポイントになります。自称受注生産工場の見切り発車型見込生産は受け身的ですが、一般的には、計画・平準化生産ができて、量産効果で、安価にものをつくるという積極的な理由があると言われております。はたしてそうでしょうか。計画・平準化生産を行うから品切れと過剰在庫が起きる、という因果をみれば、量産効果で安価にものをつくる目的は本当に達成されるのかどうか、疑問が残ります。

見込生産の最大の目的は、売れるものをつくることではないでしょうか。売れないものをつくっても意味はありません。注文を確定してから生産を開始したのでは、顧客はすでにどっかに行ってしまって、売れません。つまり、顧客が必要とする物品を必要とするときに、必要な量をあらかじめつくっておく。これが見込生産の最大の目的ではないでしょうか。

言うは易し。ではどうするか。

何が、いつ、いくら需要があるか、を決めるのは市場(顧客)です。であれば、市場の需要に従って生産をする、という方向性がみえてきます。

「今だって、見込生産の生産計画って、市場の需要をみて立てているんじゃないの?」

確かにそうなんですが、需要の変動に生産計画を基準とした管理サイクルが追い付かないんです。需要と計画が乖離したまま、あるいは途中で修正を加え混乱したまま生産が行われる。これが実態ではないでしょうか。

とはいうものの、需要に追従する生産とは、いったいどのような方法なのか。

3、需要に追従する見込生産の仕組み

見込生産の目的は、必要なものを必要なときに必要な量だけ、あらかじめつくっておくこととしました。必要なとき、は理想的には、必要となる直前ということになりますが、現実的には需要と生産完了の時刻は一致しませんので、そのズレを埋め合わせるため、ある量、在庫しておくことになります。

在庫と言えば、在庫管理が出てきます。従来の在庫管理ではダメです。需要基準でオペレーションもシンプルな「在庫流動管理」を使います。「在庫流動管理」は需要に自律的に追従して必要な在庫を確保する仕組みが組み込まれています。

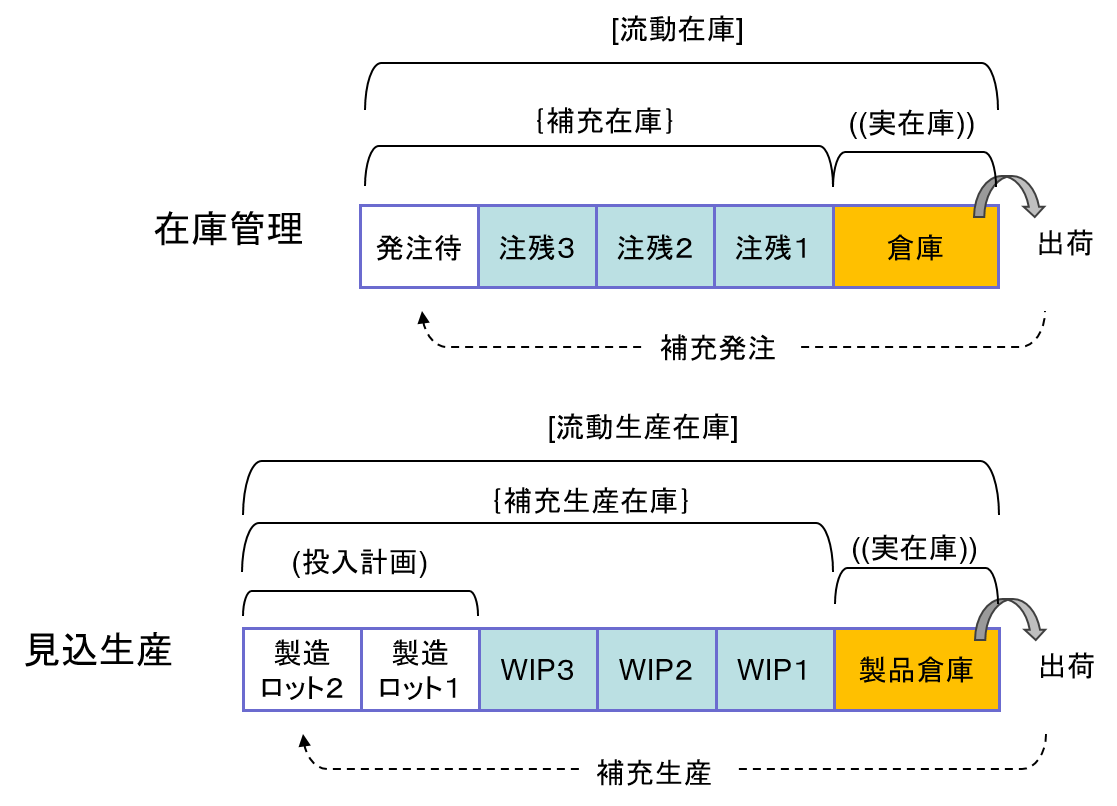

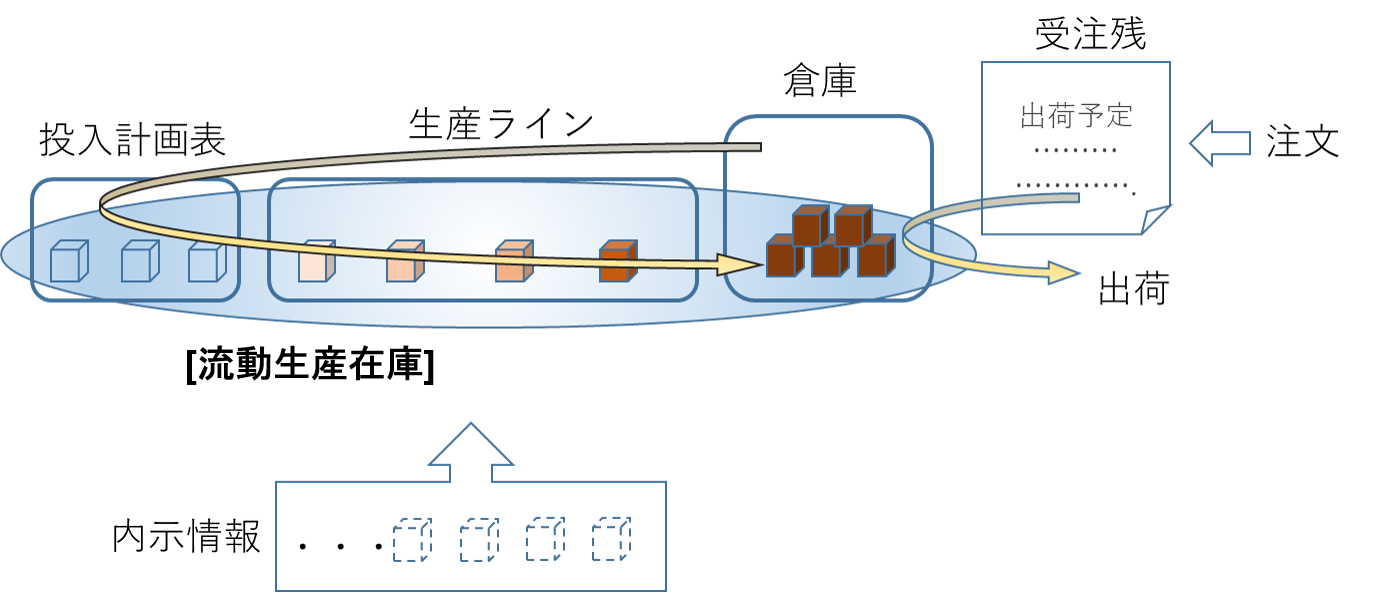

図1をご覧ください。「在庫流動管理」は外部業者に発注して在庫補充を行うことを前提にしておりますが、見込生産では、外部業者ではなく、自社の生産ラインが在庫補充を行います。生産ラインからの供給になるので、[流動在庫]を[流動生産在庫]と呼ぶことにします。「流動生産在庫方程式」は次のようになります。

[流動生産在庫]={発注量}+{需要/納入LT}+{需要/投入計画期間}

={発注量}+{需要/(納入LT+投入計画期間)}

=[初期在庫]

[流動生産在庫]は[流動在庫]に{需要/投入計画期間}が加わることになります。

図1 見込生産の基本構造

在庫管理は注文に応じた出荷をトリガーに[流動在庫]が回りだします。見込生産も、同様に、注文・出荷をトリガーに[流動生産在庫]が回転し始めます。異なる点は、生産ラインの中を通りますので、生産ラインの特性の影響を直接受けることになります。在庫管理の仕組みが基本で、それに生産ラインの特性を組み込むことになりますので、見込生産について読み進める前に、「在庫流動管理」について、一読していただければ、わかりやすいのではないかと思います。

4、生産ラインから在庫補充する

生産ラインの管理で重要なのは生産能力の調整です。生産能力は在庫補充の量とスピードに直接影響します。需要に見合った生産能力を確保しないと、在庫補充がうまくいかなくなります。最も厄介なのがフロータイム(投入から完成までの時間)の跳ね上がりです。稼働率が80%ぐらいから急激にフロータイムが長くなる現象です。

「在庫流動管理」では、納入業者の供給能力や稼働率と納期の関係については特に考慮しておりません。約束納期は納入業者の管理下であることを前提にしているからです。もちろん、発注側でも納入業者の納期を監視しますが、仮に、納入業者側で生産能力の問題を抱えているとしても、納期を守るように管理するのは納入業者の責任だと考えるからです。

社内の生産ラインの管理をきちんと行うためには、生産能力を需要に合わせて調整し、生産ロットごとの優先順をコントロールして在庫補充の量とスピードを確保することが重要です。生産ロットごとの優先制御の具体的な仕組みをみてみたいと思います。

4.1 生産ロットごとの優先制御の仕組み

投入順や作業開始順の基本的なルールは先入先出です。オーダーの到着順にライン投入し、流れてきた順に処理をする。これで市場からの優先順に、おおざっぱではありますが、応えております。

しかし、在庫が少なくなって来たり、部材の不足で投入が遅れたり、先入先出のルールだけでは市場の変動する要求にこたえることはできません。急ぎの生産ロットを早く流す仕組みが必要です。これが優先制御です。

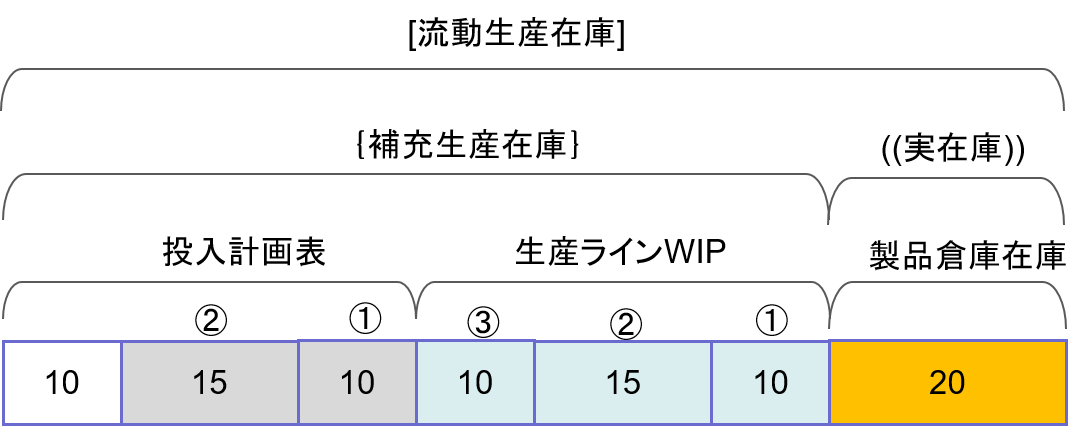

<在庫率と生産インベントリーランク>

図2をご覧ください。ある製品の在庫が倉庫に20個あります。生産ラインには3ロット仕掛かっています。(投入計画)表には投入待ちの状態で2ロットあります。[流動生産在庫]は90個です。[流動生産在庫]に対する((実在庫))の比を在庫率、[流動生産在庫]に対する先行(投入計画)+{補充生産在庫})+((実在庫))の比を生産インベントリ―ランク(Production Inventory Rank;pIR)と定義します。

・在庫率=((在庫))/[流動生産在庫]

・pIR=(当該ロットの前にある(投入計画)+{補充生産在庫}+((実在庫)))/[流動生産在庫]

在庫率は、20/90=22.2(%)

WIP①のpIRは、20/90=22.2(%)

WIP②のpIRは、(20+10)/90=33.3(%)

投入計画表①のpIRは、(20+10+15+10)/90=61.1(%)

(投入計画)表の投入順や工程での処理順はIRの数値の小さいロットの優先順が高くなります。

図2 在庫率と生産インベントリ―ランク(pIR)

4.2 優先制御のシミュレーション

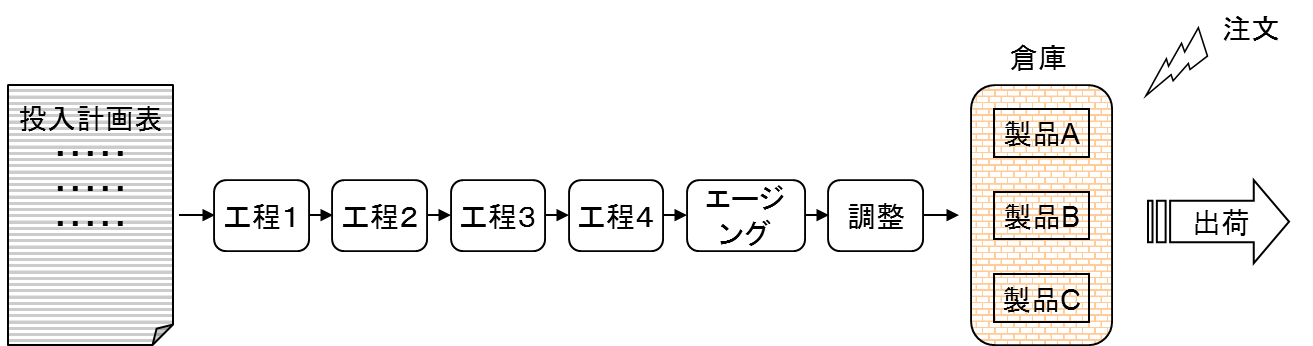

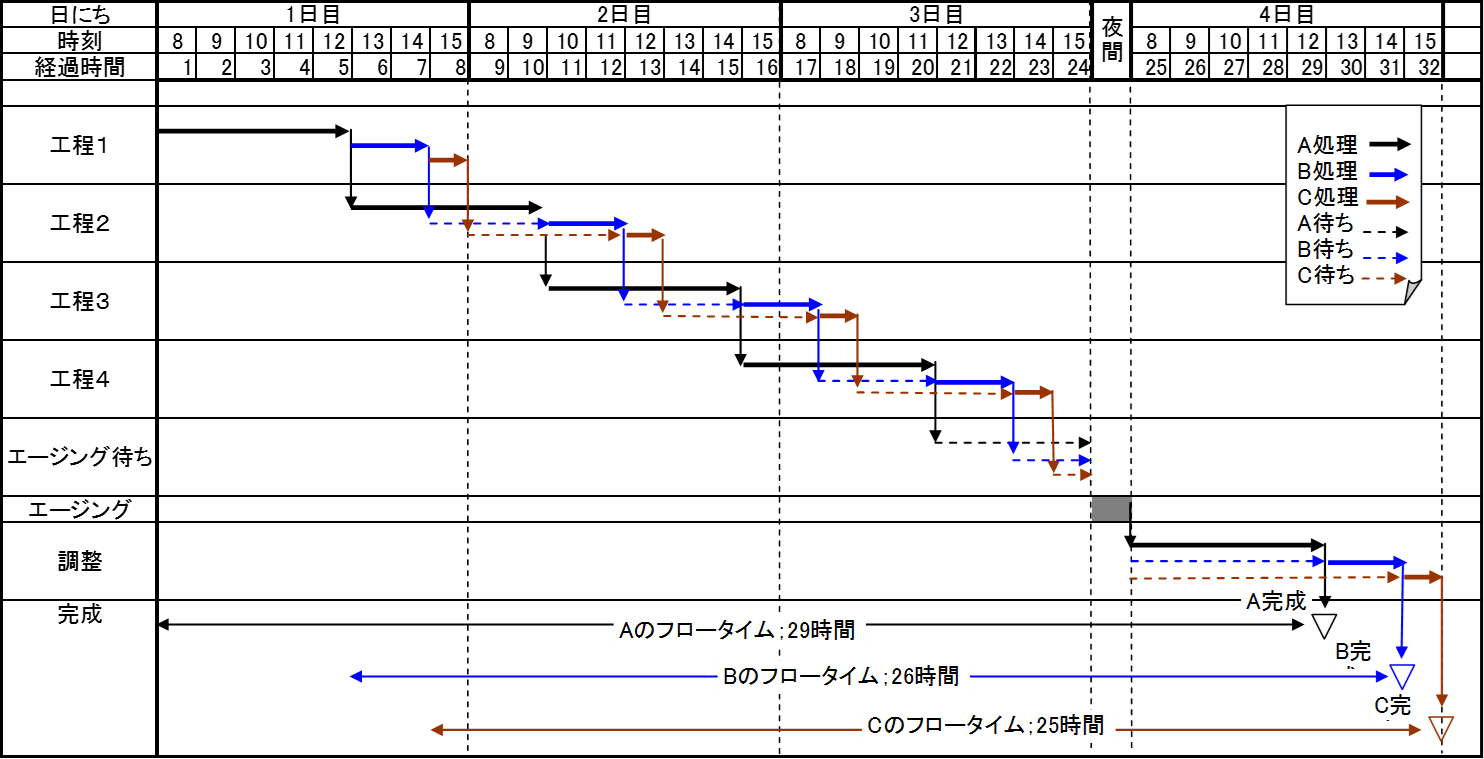

優先制御の仕組みをシミュレーションで確かめてみましょう。図3に示す生産ラインで製品A、B、Cの3種類を組み立てています。稼働時間は1日8時間、朝の8時から午後の4時まで(計算が煩雑になるため昼休み時間はなし)とします。1個の処理時間はエージング除いてどの工程も1時間。エージングは10時間かかりますが、午後4時から翌日の朝8時までの間に行われます。

生産単位は1日の出荷数をまとめて1ロットとします。ある日の出荷数が5個であれば1ロットは5個となります。基本的なメカニズムをみるために受注数、処理時間は変動しないものとします。また、投入指示待ちもないものとします。各製品の1日当たりの受注数は以下の通り。

製品A;5個/日、製品B;2個/日、製品C;1個/日

この場合、1ロットの処理時間は、製品A;5時間、製品B;2時間、製品C;1時間となります。

図3 生産工程

表1に工程フローの詳細を示します。

表1 工程フロー

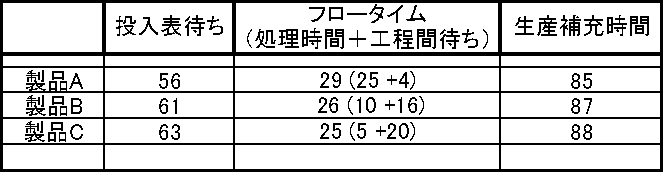

表2は製品ごとの投入計画表での待ち時間、フロータイムと両者の合計時間である生産補充時間を示してあります。

表2 製品ごとの生産補充時間

表3は製品ごとの[流動生産在庫]の内訳です。変動がありませんので、平衡状態を保っています。

表3 [流動生産在庫]の内訳

製品ミックスに次のような変動が生じたとします。

製品A;0~14日は5個/日、15日~24日の間は2個/日、その後は5個/日

製品B;0~14日は2個/日、15日~24日の間は5個/日、その後は2個/日

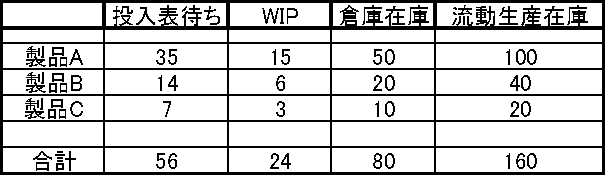

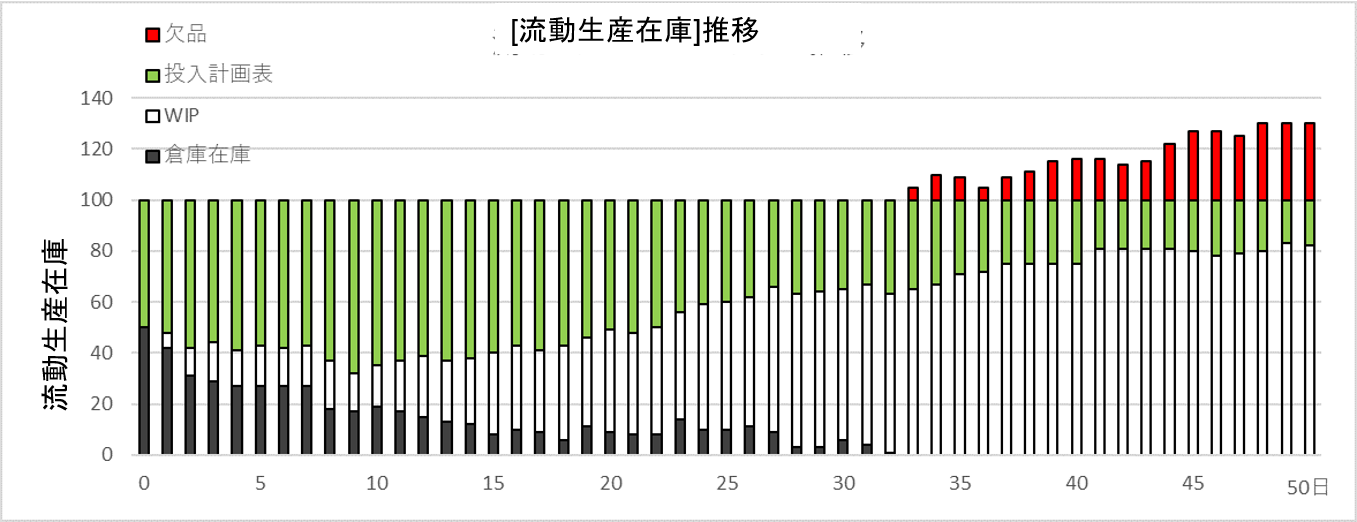

製品Bの注文が2個/日から5個/日に増えますので、設定した[流動生産在庫]のままでは欠品状態になることが予想されます。図4にシミュレーション結果の一例を示します。案の定、欠品が出ているようですが、詳しく経過を追ってみましょう。

初めの10日間は平衡状態にあり、表3に示すように投入計画表に14個、WIPに6個、倉庫在庫((実在庫))に20個あり、20個の中から2個出荷されます。15日目から出荷数が5個に増えますが、補充生産数は2個なので倉庫在庫は毎日3個ずつ減り続け、20日目にゼロとなります。つまり、15日から20日までは5個/日出荷できますが、21日以降は補充生産される2個/日しか出荷できません。その間、毎日3個ずつ欠品が累積していきます。15日の出荷数5個に対する補充生産数は5個となり、それが生産され入庫されるのが25日目で、25日目の欠品累積は増えません。26日目から受注数が2個/日に戻りますが、5個/日入庫されるので出荷も5個/日できます。3個/日は累積欠品を解消するのに使われ、29日目には累積欠品はゼロとなります。

図4 製品ミックス変更による[流動生産在庫]の推移

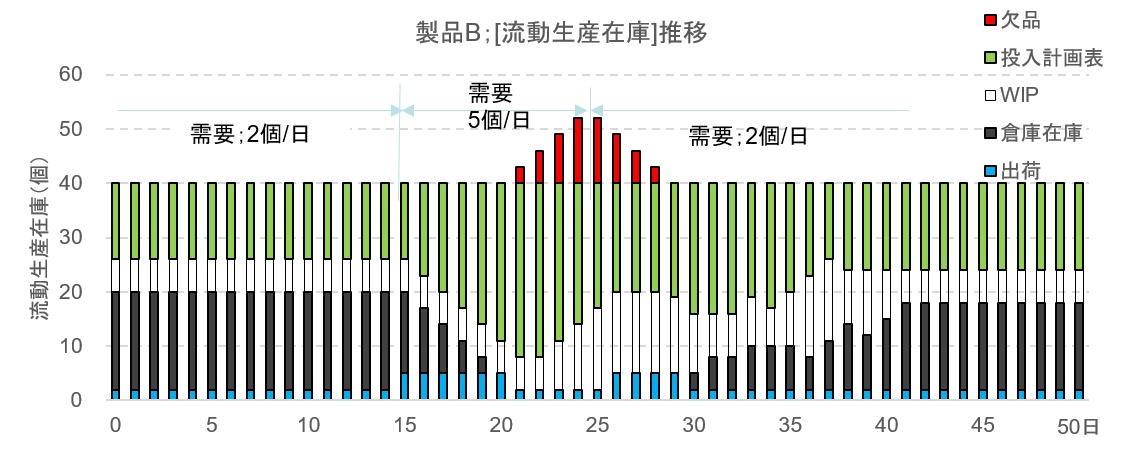

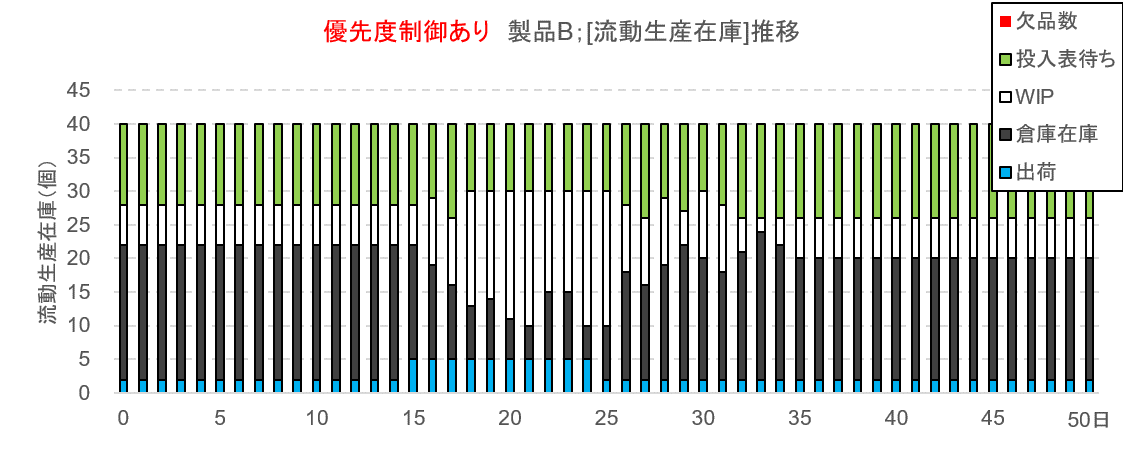

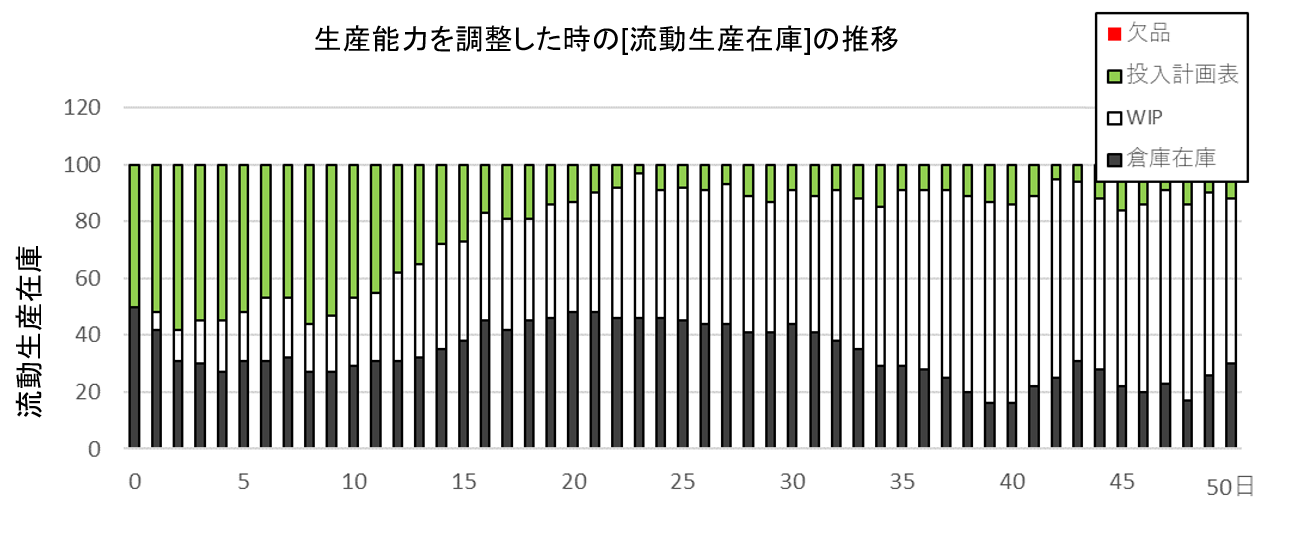

次に優先制御をしてみます。ここでは最も簡単に、投入計画表をpIRの小さい順に並べ替え、その順序で投入する、という方法で行ってみます。

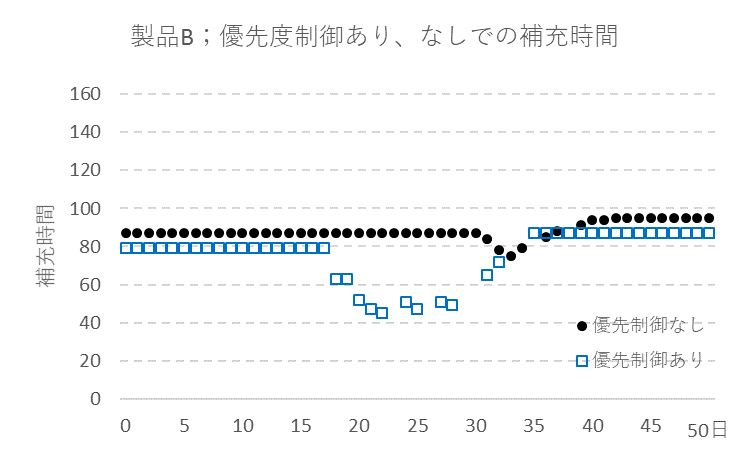

製品Bの[流動生産在庫]の推移は図5のようになります。需要が増加する15日以降の出荷は5個/日、入庫は2個/日なので倉庫在庫は毎日3個ずつ減り、18日目の倉庫在庫は8個になります。投入計画表での優先度が上るので19日は6個入庫され5個出荷されますので倉庫在庫は9個となります。その後、24日まで欠品することなく5個/日出荷できます。

図5 投入計画表で優先制御をした時の[流動生産在庫]の推移

[流動生産在庫]を大きくしてませんので、欠品となるのは当然ですが、ではなぜ、優先制御をすると、[流動生産在庫]を変更せずに、15日~24日の間、5個/日の注文に応じても欠品しないのか。製品の流れるスピードをみるとわかると思います。図6に製品Bの補充時間(投入計画表に滞留する時間+フロータイム)の推移を示します。需要が増えたとき補充時間が短くなっているのがわかります。優先して投入しましたので、待ち時間が短くなったわけです。

図6 製品Bの補充時間の推移

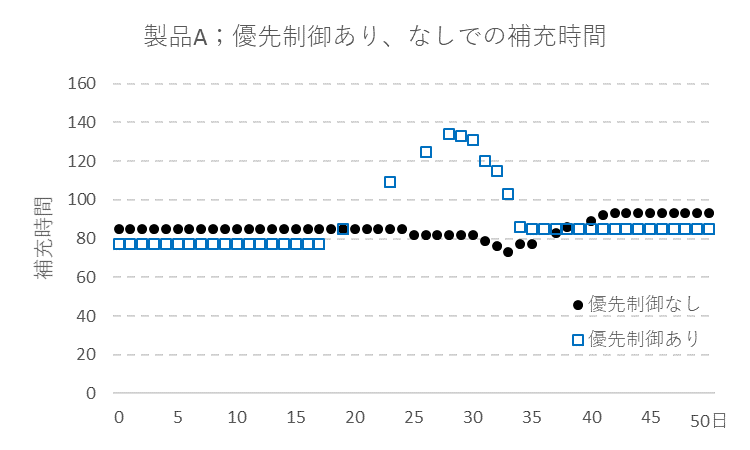

しかし、何の代償もなしに速く流れるわけではありません。図7は製品Aの補充時間の推移です。こちらは、製品Bとは反対に、補充時間が長くなっています。補充時間が長くなっても受注数が減っているので、欠品にはなりません。優先制御で何かを速く流そうとすれば、何かが遅くなります。生産能力に余裕がなくなると、優先制御は利きにくくなります。

図7 製品Aの補充時間の推移

ここでは、投入計画表で優先制御しましたが、工程内のどこでもできます。実際はすべての工程で行う必要はなく、WIPの滞留しやすい工程で行えばいいと思います。そうすることで優先制御の効果がより高まります。

5、生産能力の調整と投入制限

優先制御のシミュレーションでは製品ミックの変動に対する効果を確認しましたが、製品AもBもCも増えるという場合はどうすればいいでしょうか。優先制御だけでは不十分です。その大きな理由は、注文が増え、生産ラインの稼働率(負荷率)が高くなると急激にフロータイムが長くなる(フロータイムの跳ね上がり)からです。フロータイムが長くなると、いくら優先制御しても追い付かなくなります。

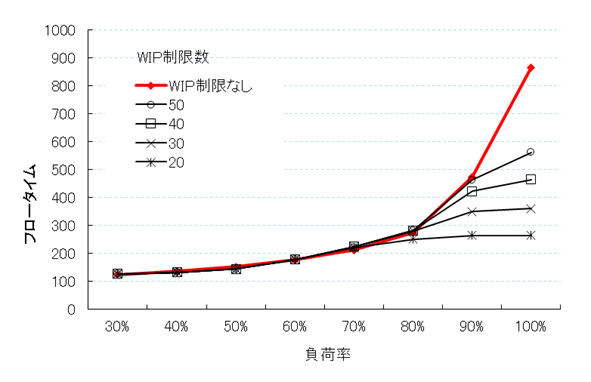

フロータイムの跳ね上がりとはどんなものか。

図8の赤いカーブをご覧ください。負荷率(稼働率)が80%付近からフロータイムが急激に長くなっています。一般的には稼働率は高ければ高い方が良い、と考えられていますので、フロータイムのコントロールがますます難しくなります。どのような対策が有効なのかを探るために、WIP数との関係をみてみました。WIP数を50、40、30、20としたときの時のフロータイムのシミュレーション結果を図8に重ねて示しています。WIP数の制限は、フロータイムの跳ね上がりを抑制する効果があることが分かります。

8図から、もうひとつの対策がみえてきます。それは、稼働率(負荷率)を80%以下ぐらいに低くすることです。稼働率を低くするということは生産能力を上げることになります。

図8 フロータイムの跳ね上がりとWIP制限

この二つの方法はどちらもフロータイムの跳ね上がりを抑える働きはしますが、異なった作用をしますので、使い分けする必要があります。初めに、投入制限について説明します。

例えば今、WIPを20で投入制限したとします。フロータイムは300分弱(時間の単位を仮に分にしておきます)になりますが、投入制限をしますと投入工程前で待つことになります。この場合、約600分待ちます。つまり、投入計画表にリストアップされてから完成する(入庫)までの時間は、投入制限しても、ほとんど変わらないということです。

では、何のために投入制限するか。生産ラインの混乱を抑制し、投入後完成までの時間を一定以下にすると同時に、投入計画表で待たせておいて、そこで優先順を調整するためです。注文の増えているSKUは投入計画表の上位にリストアップされ、すぐにラインに投入されますが、注文が減っているSKUは、投入計画表の下の方で、投入されないままになる。これで製品ミックスの変動に対処するわけです。これが前にお話しした優先制御です。

生産能力を増やして稼働率を80%以下にすることによってフロータイムを300分にするとどうなるか。説明を簡単にするために、バランスラインですべての工程の能力を同程度増やすとすれば、投入工程も含めて、すべての工程前の待ち時間が短くなります。この場合、総計で600分短縮され、投入計画表にリストアップされてから完成までの時間が300分になる、ということです。

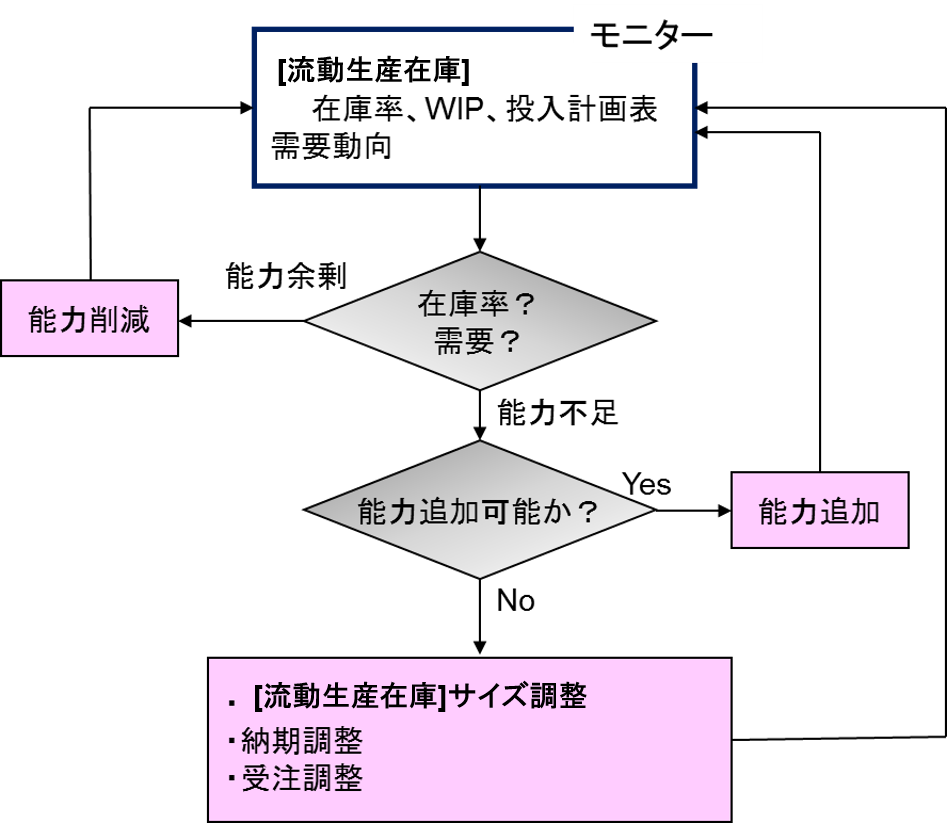

製品ミックスの変動だけであれば、投入制限と優先制御で調整できますが、生産量全体が増えるとか、生産キャパシティ―の必要なSKUの注文が増加するといった時には、全体の生産能力が不足してきます。そうすると、優先度のコントロールも利かなくなり、在庫補充がうまくいかなくなりますので、適宜、生産能力の追加をする必要があるわけです。生産能力の追加は、稼働時間の延長(残業や休日出勤)など、費用も掛かりますし、調整範囲も限られていますので限界はあります。生産能力の調整範囲を超えるような場合は、納期調整、受注調整などして、現状の生産機能の維持を図ることも重要です。また逆に生産量が減ったときは、生産能力を減らす必要があります。

5.1 生産能力調整のシミュレーション

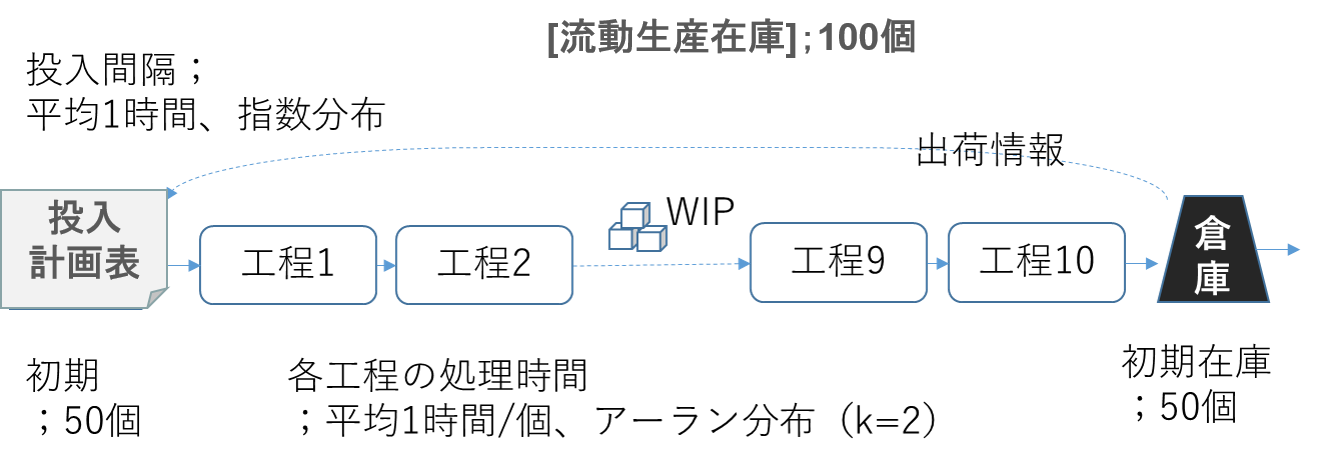

生産能力の調整はどのように行えばいいのか、シミュレーションで探ってみます。図9に示すような10工程直列ラインで、下記の条件でシミュレーションしてみましょう。

受注間隔;平均1時間の指数分布

工程処理時間(全工程同じ);平均1時間、アーラン分布(k=2)

初期(投入計画)表;50個

初期倉庫在庫((実在庫));50個

[流動生産在庫];100個

図9 10工程生産ライン

受注間隔と処理時間の平均は同じですので、負荷率は100%になります。それぞれ独立に変動しますので、フロータイムの跳ね上がりが起きます。工程1には常に投入されます(稼働率は100%)が、フロータイムが長くなりますので、倉庫への供給は遅くなります。WIPは徐々に増え、倉庫在庫が減ってきます。30日過ぎたあたりから、欠品が出始めます。このままだと欠品はどんどん増えるでしょう。シミュレーション結果の一例を図10に示します。

図10 1日8時間とした時の[流動生産在庫]の推移

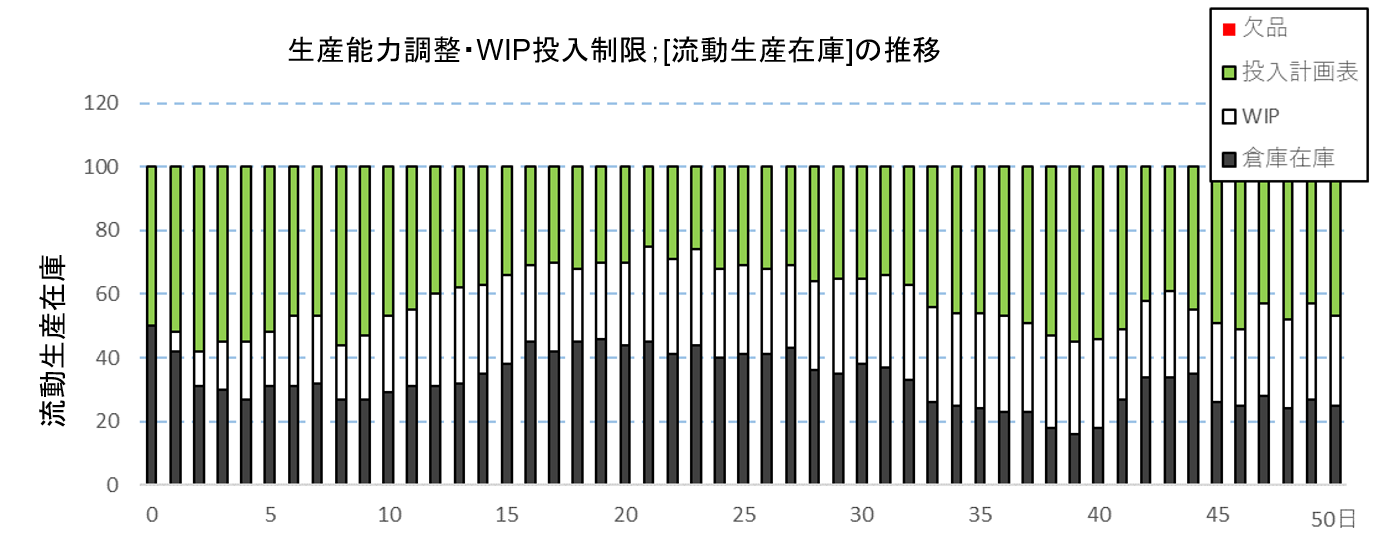

需要に対する生産能力は平均でほぼ100%ですので、フロータイムが急激に跳ね上がっているところにあります。欠品が出ないようにするためには生産能力を上げて、稼働率を下げる必要があります。何を目安に生産能力を調整するか、ここでは、在庫率によって生産能力を調整する方法をシミュレーションで確かめてみます。

需要が増減する場合を想定して、次の条件で試してみます。

*在庫率が32%以下になったとき、生産能力を30%増やす。

*在庫率が48%以上になったとき、生産能力を30%減らす。

*在庫率が36%~44%の範囲であれば、生産能力を通常に戻す。

結果の一例を図11に示します。欠品は防げています。

図11 在庫率による生産能力の調整

図11で、少々、気になるところがあります。それは(投入計画)表の待ちオーダーが少なくなっていることです。これが少なくなると、優先制御の範囲が狭くなり、効果が出にくくなります。その分、WIPが多くなりますので、WIPで優先制御をすればいいのですが、(投入計画)表とWIPでは、優先制御の質、というか、やり易さというか、が異なります。

(投入計画)表にある待ちオーダーは単なる情報です。物理的なものではありません。(投入計画)表にある待ちオーダーは実質的(経済的)な仕掛・在庫にはなりませんし、優先制御は情報処理だけで済みますので、きわめて簡単ですが、一方WIPの場合は、物理的なものです。段取り、処理順など様々な条件が加わりますので、優先制御の範囲が限定されます。また、WIPは実質的(経済的)な仕掛・在庫です。

WIPの量を制限して、(投入計画)表のリスト長を確保することが有効だと考えられます。そこで出てくるのが、WIPによる投入制限。WIP数の上限を30個に限定して、シミュレーションをしてみました。結果の一例を図12に示します。(投入計画)表のリスト長が確保されているのがわかります。

図12 WIPによる投入制限の効果;(投入計画)表のリスト長の確保

5.2 まとめ

このシミュレーションでは在庫率によってっ生産能力を調整しましたが、在庫はフロータイムや(投入計画)表の長さや需要によってその分布形状が異なるので、実際のデータで管理基準を決めた方がよいでしょう。また、在庫は生産のトラブルなどによっても影響を受けますので、確認する必要があります。需要そのものの増減で、生産能力を調整することが最も理にかなっていますので、需要データの蓄積、分析は重要です。生産能力調整の一例を図13に示します。

図13 生産能力調整の一例

需要に自律的に追従する見込生産の特徴をまとめますと、

❶ 在庫管理;「在庫流動管理」がベース

❷ (投入計画)表、WIP、倉庫在庫;((実在庫))からなる[流動生産在庫]の設置と管理

❸ インベントリ―ランク(pIR)による優先制御

❹ WIP数による投入制限

❺ 需要と(投入計画)表を直結

6、顧客リードタイムがある場合

顧客から、ある納期で注文を受けて在庫から出荷するというケースは、多くの量産工場でみられる取引形態です。見込生産計画と実受注の差異に悩まされているという話をよく聞きます。また下請け部品メーカーでは1~2日前の注文を受けて出荷をしなければならない場合が多いようです。生産リードタイムは1週間ほどですので、注文を受けてからつくり始めたのでは間に合いません。内示情報(通常1カ月単位)を基に先行手配して生産を進めますが、内示と確定注文の差異で苦労している、という話もよく聞きます。

冒頭、見込生産と受注生産の違いについて言及しましたように、上記のケースも、表面的には受注生産のようにみえますが、生産形態は見込生産です。受注から出荷までの時間を顧客リードタイムと呼んでおきます。本来は、顧客リードタイムは顧客側からみて、発注してから納入されるまでの時間ですので、輸送時間なども含みますが、ここでは出荷側が受注してから出荷するまでの時間としておきます。顧客リードタイムがある場合の見込生産はどうなるでしょうか。

図14に顧客リードタイムがある場合の見込生産の一例を示します。顧客リードタイムがある場合、出荷までは受注残リスト(出荷予定リスト)に乗ります。それに従って出荷が行われます。出荷した時に(投入計画)表に載ります。つまり、[流動生産在庫]は、顧客リードタイムがあっても、まったく変更ありません。顧客リードタイムの長さにも関係しません。

図14 顧客リードタイムがあるとき

内示情報は[流動生産在庫]を設定するとき考慮します。内示情報と実受注との差異は[流動生産在庫]を少し大きくしてカバーすることになります。

「在庫流動管理」は、即納を基本条件としていますので、つまり、顧客リードタイムがゼロで機能するようになっておりますので、内示情報や顧客リードタイムがなくても問題ありません。むしろ、内示情報によって、一般的な需要予測よりははるかに精度の高い予測ができますし、顧客リードタイムは事前情報として捉えれば、出荷までの間に、出荷日程の調整、生産ラインの優先度の調整など、様々な調整作業ができますので、生産者側にとって数々の利点が出てきます。

7、動的見込生産;S-Unitの導入

見込生産の基本的なメカニズムを説明しました。「在庫流動管理」という在庫補充の仕組みと生産ラインを連結して、需要に追従するメカニズムが出来上がります。これが自律的に機能する一つのユニットとしてサプライチェーンにユニバーサルにつながります。このユニットをS-Unit(Stock Based Control Unit)と呼びます。

従来の生産計画は不要になります。つくる必要もありません。常時アップデートされた(投入計画)表がそれに代わります。(投入計画)表の上から順に投入すればいいわけです。途中の工程は、先入先出が基本ですが、ところどころの工程ではモニターで投入順が指図されます。生産ラインのオペレーションがスッキリ、簡単になります。

導入について簡単に触れておきます。

① 管理対象とする生産ラインと倉庫を選定する

② 管理対象とする生産品目を決める

③ SKUごとに受注(出荷)と生産ロット構成のルールを決める

*一定期間受注した分を1ロットとする(定期発注に相当)

*受注量が一定量に達したら、それを1ロットとする(定量発注に相当)

*受注した時に受注した分を1ロットとする(不定期不定量に相当)

④ SKUごとに[流動生産在庫]を決める

*投入計画表のリスト長(何日分など)を決める

*フロータイムの最長を設定する

*[流動生産在庫]を設定する

⑤ フロータイムの最長を維持できるように、投入制限をするWIP数上限(U-WIP)を決める

⑥ 優先制御する工程を決める(先頭工程は(投入計画)表で優先制御する)

⑦ 生産能力の調整方法、基準、ルール等を決めておく

⑧ 初めはエクセルで試してみて、確認できたらシステムに組み入れる

*整番型の生産管理システムであれば、利用可能

ご留意いただきたいことは、上流から導入するということです。導入しようとしているS-Unitに部材を供給する管理ユニット(S-UnitやOs-Unit)が接続されていれば、それらを前もって動的生産管理(DPM)方式に切り替えておくことをお勧めします。