時間の流れを管理する仕組みを構築する

1、受注生産が抱える問題

受注生産と見込生産の違いについては「見込生産」の冒頭で言及しておりますので、そちらをご参照ください。注文が確定する前に生産を開始するのが見込生産、注文が確定してから生産を開始するのを受注生産。受注生産とは、売れることが決まっている製品だけをつくるわけですから、見込で作って売れなかったり、欠品だと文句を言われたりすることもない。受注生産はつくる側にとっては都合のよい方法である、と言えるのでは、、。

ところがそうでもないようです。受注生産は受注生産でいろいろと問題を抱えています。受注確定の定義が曖昧だ、ということをよく聞きます。仮発注で走るとか、仕様未確定のまま始めるとか、納期もはっきりと決まらないまま動き出すとか、の見切り発車。見切り発車が問題か、というとそう単純ではありません。そうせざるを得ない理由もあります。大きな理由のひとつは納期に間に合わないから、、。

納期遵守率の低さが、受注生産では、常に問題視されます。時間管理がうまく行われていないからでしょうか。時間管理がなぜ難しいのか、どこに根本的な問題があるのか、背景を探ってみましょう。

<変動する時間要素>

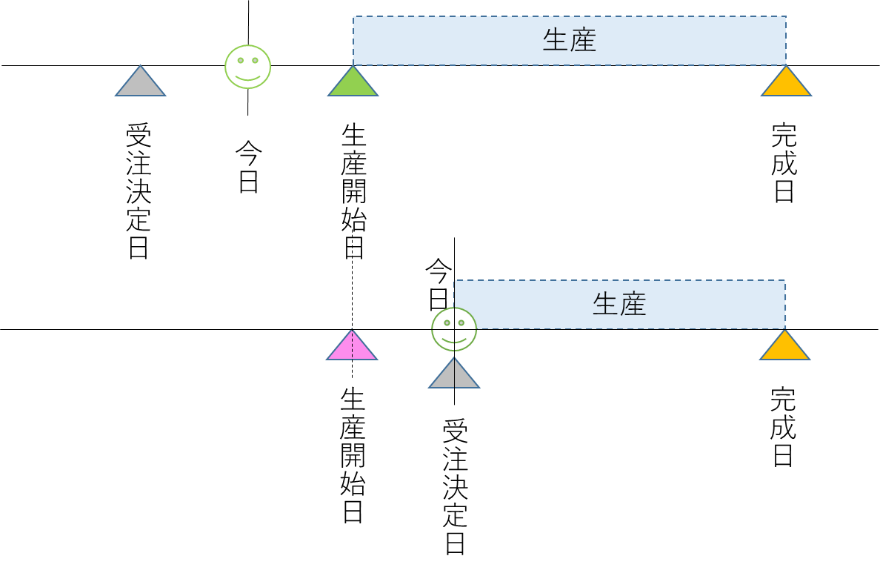

時間要素のひとつは顧客の希望納期です。ここでは顧客の要望する完成日(納入日)と考えておきます。生産者側はそれをつくるのにどのくらいの時間がかかるか、見積ります。完成日からその時間、つまり生産リードタイム分、遡った日が生産開始(投入予定)日となります。それからもうひとつ。受注確定時刻です。受注確定時刻は生産開始日より前であれば問題ありませんが、後になることもよくあることです。

主な時間要素は完成日、生産リードタイム、生産開始日、受注確定日。この中で、時間管理上最も重要な項目が生産リードタイムです。見積時間以内で製品が完成しない、つまり、実際の生産リードタイムが見積よりも長いことが多いということだろうと思います。

なぜそうなるか。一番の理由は、顧客の希望納期に合わせるため、ぎりぎりの時間を設定する。もちろん社内事情も考慮するわけですが、コンペティターもいますので、顧客納期優先となるのはやむを得ないことです。

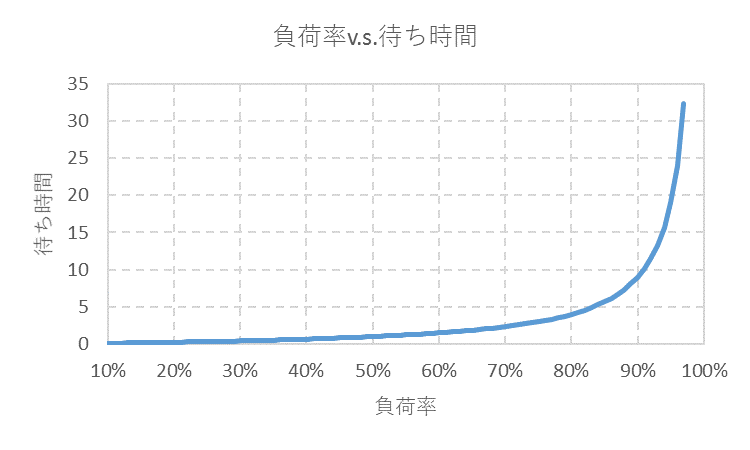

では見積もった時間より、実際の生産リードタイムはどうして長くなるのか。生産リードタイムの内訳は、フロータイム(投入から完成までの時間)が主で、それに投入までの事務処理などが加わります。そしてフロータイムは処理時間と待ち時間で構成されています。待ち時間は負荷率(稼働率)が80%ぐらいから急激に長くなります。フロータイムはこれに処理時間が加わりますが、ほぼ同じようカーブを描きます。これをフロータイムの跳ね上がりと呼んでいます。跳ね上がりの具合は、バラツキが大きいほど急になります。図1を参照ください。

図1 負荷率に対する待ち時間の変化

生産ラインの稼働率は、一般的には高ければ高い方がよい、と考えられています。80%よりは90%、いや95%ならもっといいと。ところがその領域はフロータイムが急激に長くなるところですので、管理が非常に難しくなります。時間管理がうまくいかない、納期管理がうまくいかないという問題の主要な要因はここらあたりにあるのではないか、と考えられます。

2、フロータイムの跳ね上がりを抑える

フロータイムの跳ね上がりをそのままにして、時間管理の話をしても、意味はありません。先ずは、この問題に手を打っておかないと、話の筋が通りません。

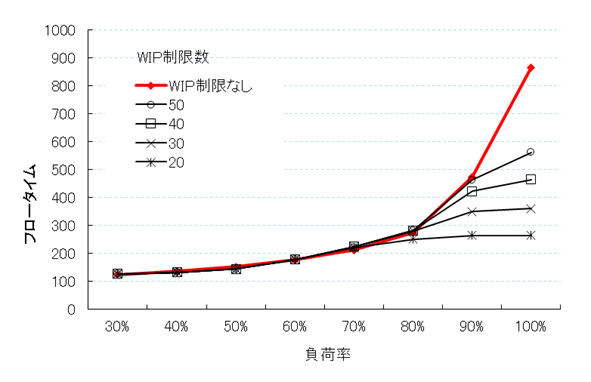

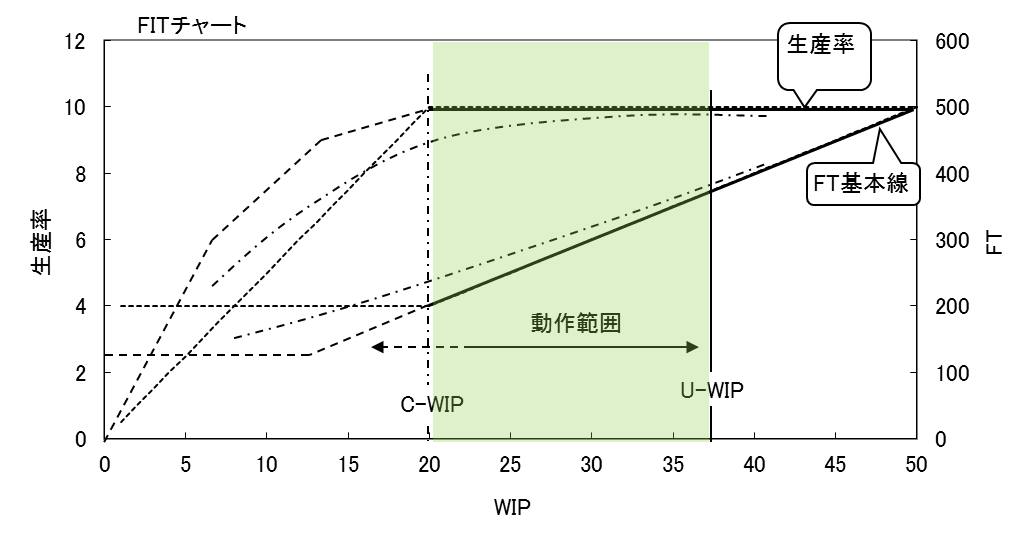

フロータイムの跳ね上がりを抑えるためには、WIP(工程仕掛)による投入制限が有効です。図2に示しますように、WIP数を50、40、30、20と少なくなるに従いフロータイムの跳ね上がりは少なくなります。もうひとつの方法は、生産能力を上げて、負荷率を80%以下にすることです。実際は、この二つの方法を組み合わせて使うことになります。

図2 フロータイムの跳ね上がりとWIP制限

3、標準生産リードタイムの設定

フロータイムの跳ね上がりを抑える方法を確認できましたので、時間管理に話をもどします。時間管理をするためには何らかの基準が必要になります。これまでは、見込生産も受注生産も生産計画・日程計画・スケジュール等が基準です。これだと需要変動に追従できないことは再三再四申し上げてきました。では、何を基準とすればいいのか。

基準とするのは生産リードタイムがいいのではないか、と思います。それを標準生産リードタイム(Standard Manufacturing Lead-time;SML)と呼んでおきます。標準作業時間(標準工数)と同じような意味合いです。

SMLとしての機能を持たせるためには、SMLの定義をきちんとしておく必要があります。SMLの中身をみてみます。最も長いのはフロータイムだろうと思います。前もってフロータイムの跳ね上がりを抑える方法を確認した理由はここにあります。フロータイムの最長をどの程度に設定するか、重要な点です。

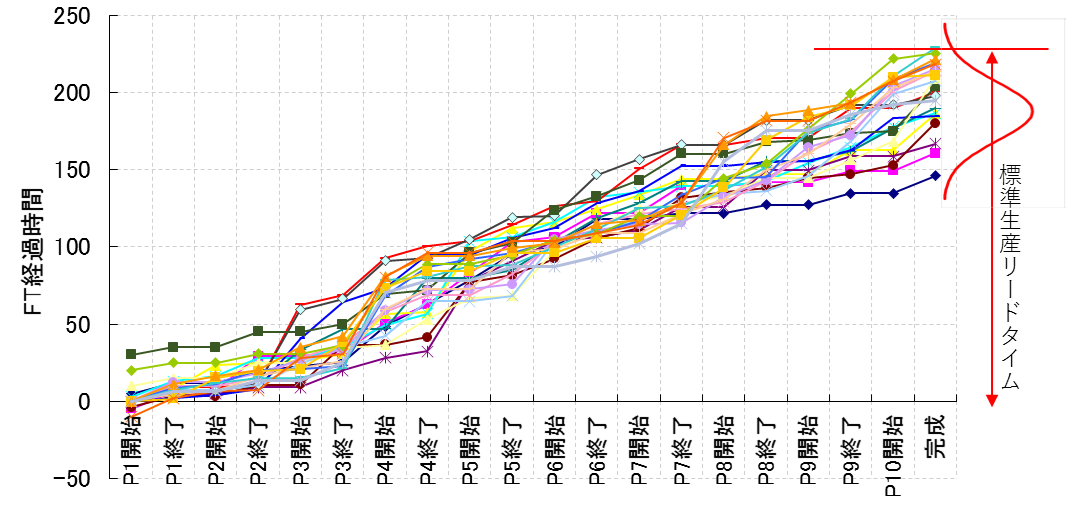

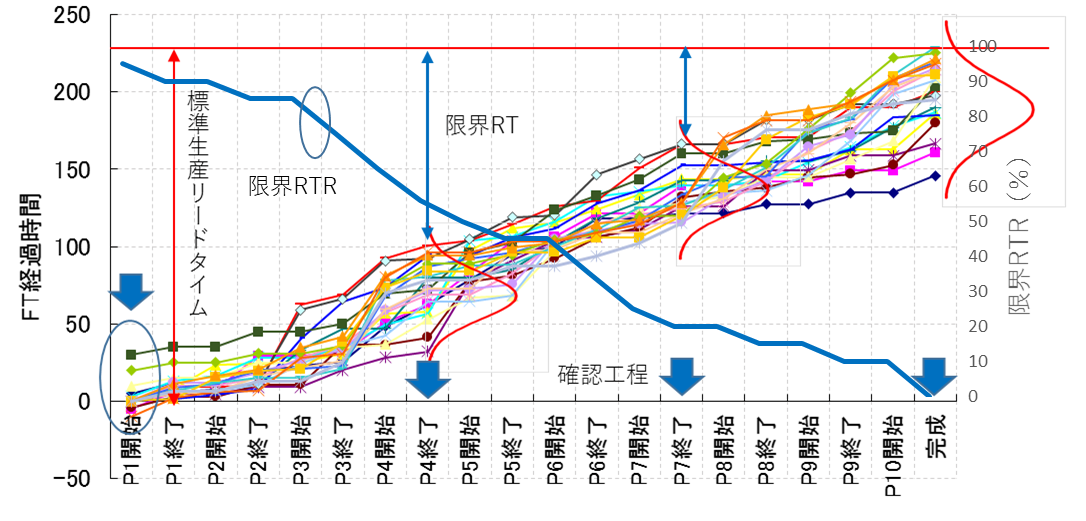

フロータイムは加工や組み立てといった処理時間と機械の空きや部材の到着を待つ待ち時間で構成されます。間欠的に行う運搬などによる時間バッチやまとめ処理など、人為的な工程フローによって発生する待ち時間もあります。図3はある製品グループの生産開始から完成までのフロータイムの経過の一例です。このような図をTIP(Time In Process)チャートと呼んでおります。

完成までの時間はバラツキます。一般的には正規分布で近似して、平均と分散(標準偏差)で捉えます。受注生産はオーダーごとに仕様が異なりますので、一件一件、SMLを見積もるのが基本です。しかし実際は、部分的な仕様が異なるだけで、大部分は繰返し生産という場合が多いと思われます。このような場合は、仕様でグループに分類しておいて、グループごとにフロータイムを設定しておく、というのも一案かと思います。フロータイムの上限をどこにするかは、どの程度の確率で完成させるかにかかわりますが、投入制限の程度と密接な関係がありますので、それを考慮して設定します。

投入(開始)の遅れも考慮しておいた方がよさそうです。フロータイムの跳ね上がりを抑えるための投入制限、部材の到着遅れ、機械設備の準備、仕様の一部が変更、、、などなど、様々な要因で予定した生産開始が遅れることがあります。この遅れをある程度見込んでおく必要があるのと思われます。

SMLは次のように表すことができます。

SML=フロータイムの上限+許容投入遅れ

図3 TIPチャートの一例

顧客の納期(完成日)からSML分遡った日が開始日となります。もうひとつ気になるのが受注決定日です。何をもって受注決定とするかは、多少曖昧なところはありますが、受注決定時には生産開始日を過ぎていた、ということが起こりえます。但しこの分をSMLに加えておく必要はないと思いますが、実質的な投入遅れとなりますので、運用上は留意する必要があります。図4参照。

図4 受注決定日と生産開始日

4、優先制御はどうするか

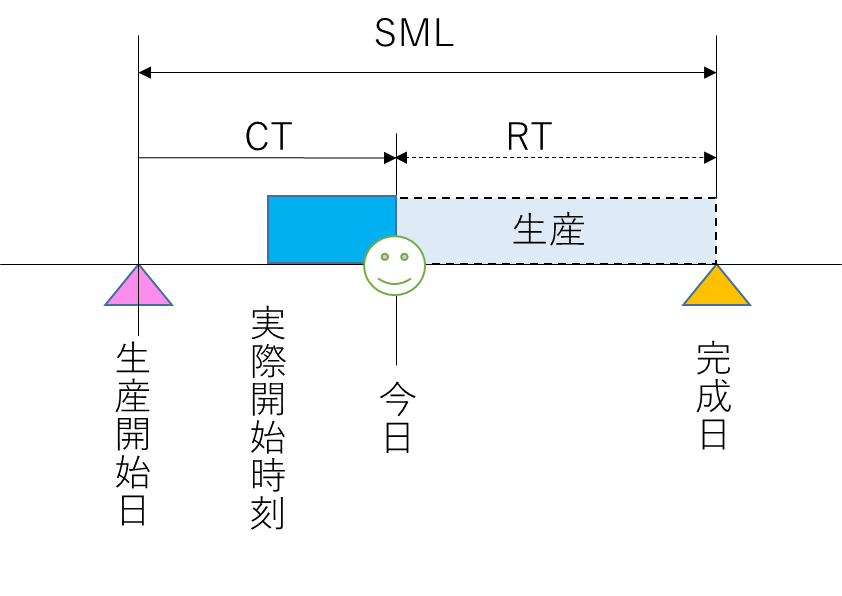

時間管理で重要なことのひとつは優先制御です。優先制御の仕組みは次のようなります。前述のように、標準生産リードタイム(SML)は生産開始日から完成日までの時間です。生産開始日から今日(現在日)までを消費時間(Consumed Time;CT)、今日から完成日までの時間を残時間(Remaining Time;RT)とします。どのぐらい時間が残っているかをSMLに対する残時間の比をとり、残時間比(Remaining Time Ratio;RTR)とします。

RTR=RT/SMT (%)

図5 標準生産リードタイム、残時間、消費時間

RTRは時間の経過とともに値は小さくなります。現在日が生産開始日であれば、RTRは100%となります。仕事をしてもしなくても、時間の経過とともにパーセンテージは下がっていきます。完成日が過ぎても完成しない場合、RTRはマイナス%になります。開始日前であればRTRは100%を超えます。

優先制御の仕組みは次のようになります。今、あるオーダーのSMLが20日だとします。部品の入手が遅れて投入できません。1日遅れたとき、RTRは95%、2日遅れたら90%となります。投入を待っている他のオーダーのRTRは、遅れがないとすれば、100%です。RTRの小さい方が優先されますので、投入遅れのオーダーが優先して投入されます。このルールはすべての工程に適用可能です。但し、待ち状態にあるオーダーに対してのみ適用します。処理途中でやめて、優先順を入れ替えるということは行いません。従いまして、仕掛の溜まりにくい工程では優先制御の機能は低下します。

<優先制御の効果を確認>

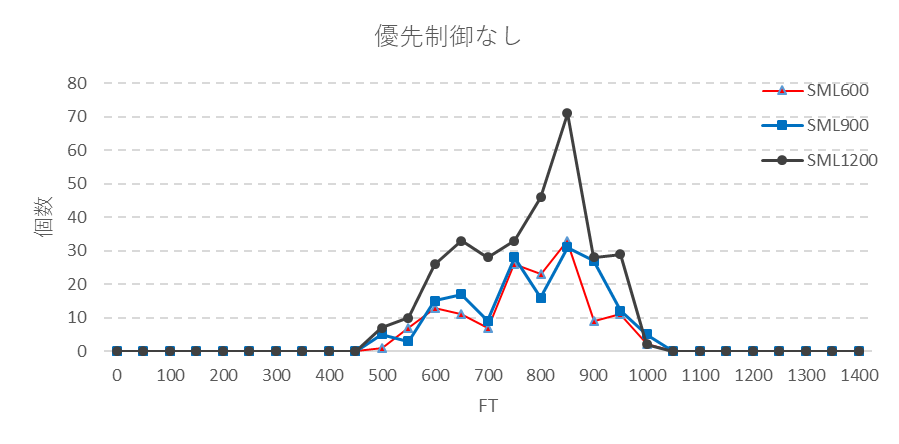

RTRによる優先制御の効果をシミュレーションで確認してみます。10工程直列ライン、投入間隔は指数分布、各工程の平均処理時間はすべて同じで、k=2のアーラン分布。投入するのは1種類の製品ですが、標準生産リードタイム(SML)を3種類設定し、それぞれSML600、SML900、SML1200とします。図5は優先制御をしない場合の3種類のフロータイムの分布です。どれも同じような分布をしています。

図6 優先制御なしのフロータイム

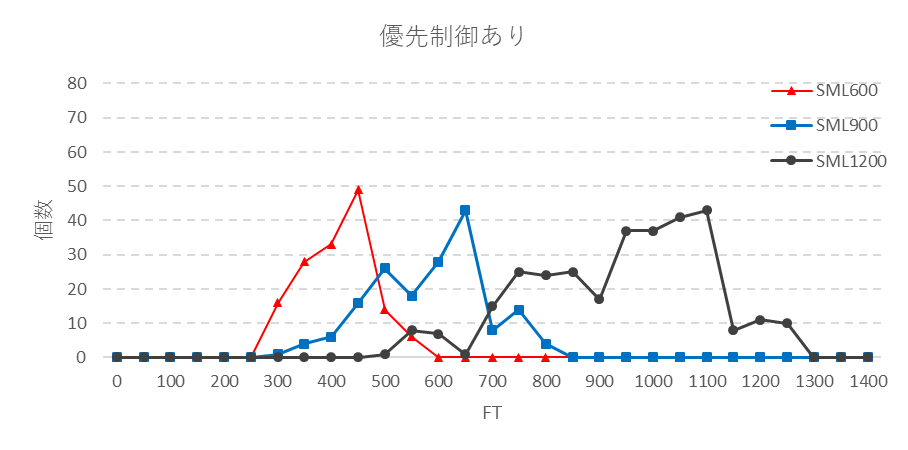

図7はRTRで優先制御した時の3種類のフロータイムの分布です。SML600が一番早く流れ、次にSML900 、そしてSML1200の順になり、優先制御が機能しているのが確認できます。

図7 優先制御がある場合のフロータイムの分布

5、投入管理と進捗管理

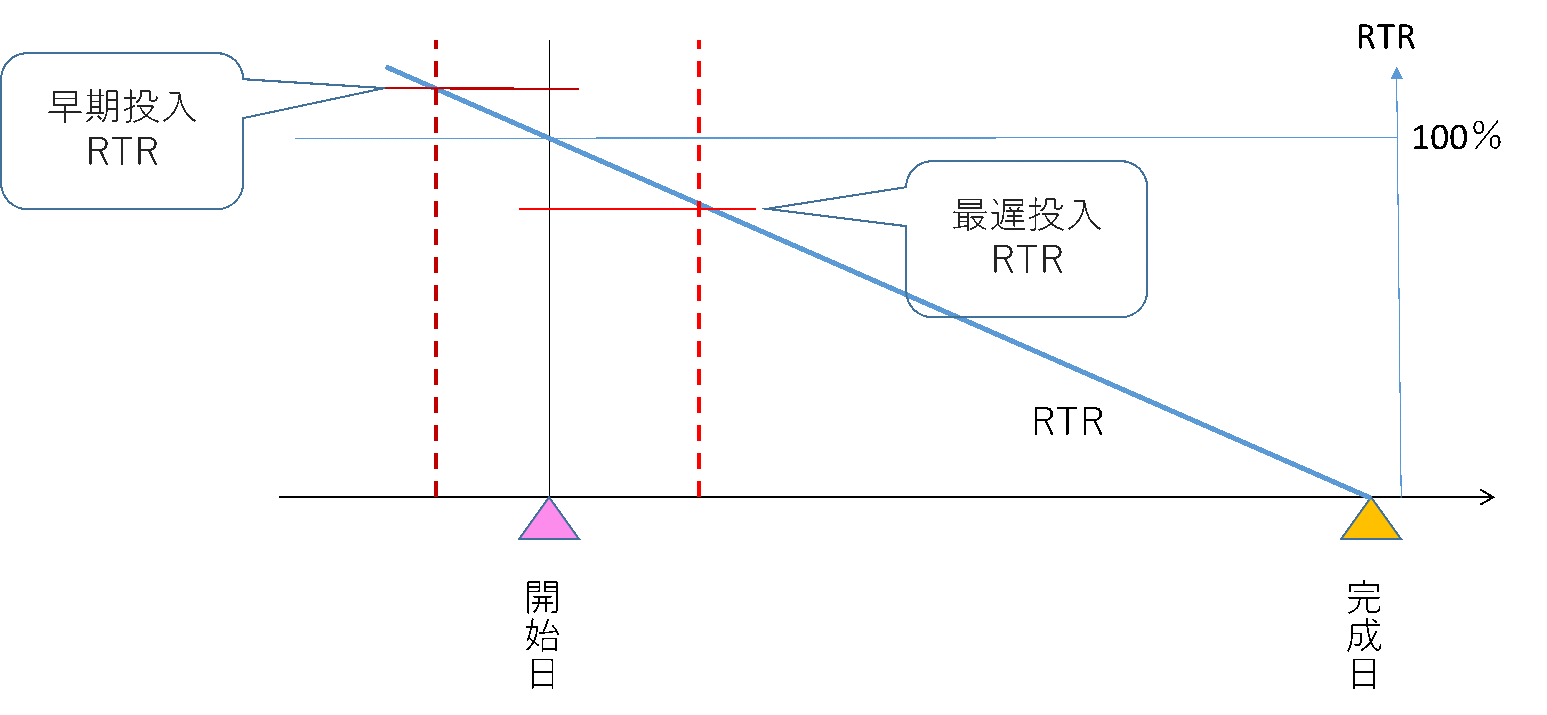

投入制限によるフロータイムの跳ね上がりの抑制、RTRでの優先制御に加え、投入したオーダーが予定通り完成するかどうか、進捗を管理する仕組みを組み込みます。使うのは、やはり、RTRです。管理するポイントは何か所かありますが、最初の管理ポイントは投入工程です。投入工程ではオーダーごとに投入日(開始日)が指示されています。投入日のRTRは100%です。何らかの理由でその日に投入できなかった場合、RTRは100%を割り込みます。一般的には投入遅れ分をSMLに加味してますので、その分の遅れは許容できますが、それを超えると予定通り完成しないリスクが高くなります。それを最遅投入RTRとして設定しておきます。これを超えた場合は、アラームを出します。アラームに対するアクションは予め決めておきます。

一方、まだ投入日ではない場合、RTRは100%以上の数値を示します。普通は、投入日まで待ちますが、生産ラインに余裕があり、投入条件が揃っていれば投入しても構いません。但し、あまりにも早く投入しますと、後から来た急ぎのオーダーの処理に支障をきたしたり、投入制限がかかりやすくなったりして、需要変動への柔軟性が損なわれますので、ある範囲を設定しておきます。それが早期投入RTRです。

図8 RTRによる投入管理

中間工程では進捗管理を行います。全工程で行う必要はありません。稼働率の高い、仕掛が滞留しやすい工程を進捗確認工程(PCP ;Progress Check Point)として指定しておきます。図9の例ではP4終了とP7終了工程をPCPに指定してます。PCPでは予めこれ以上遅れると完成日に完成しないリスクが高くなると判断する限界RTと限界RTRを設定しておき、実際に流れてきたオーダーのRTRと比較して、それが限界RTRを下回るときアラームを出します。この時のアクションも予め決めておきます。

図9 中間工程での進捗確認

最終工程では完成予定日に対する実際の完成日を管理します。中には完成日に間に合わないオーダー(そのRTRはマイナス%を表示します)があれば、関係者や顧客への連絡など、必要な処置を行います。

<T-Unit>

投入制限によるフロータイムの安定化、RTRでの優先制御とRTR限界管理により、需要に追従する仕組みを実現したのが動的生産管理(DPM; Dynamic Production Management )です。投入から完成までひとつのユニットとして自律的に機能することが特徴のひとつです。時間軸の制御が主であることもあり、このユニットをTime Based Control Unit(T-Unit)と呼ぶことにします。T-Unitは見込生産のS-Unitとともに、生産ラインを構成する主要な生産ユニットです。

6、導入に向けて;現状把握と管理指標の設定

動的生産管理(DPM)の導入に際し、留意すべき事項を確認しておきます。生産企業は、業種・業態によって管理者の価値観や管理スタイルなどが異なり、また企業ごとにそれぞれ雑多な問題をかかえています。しかし、様々な企業の問題分析をしてみますと、違いよりも共通性が浮かび上がってきます。根本原因に至っては、まったく同じではないかと思えるぐらい、共通しております。この共通の根本原因を解消するのがDPMです。

DPMは出来合いのパッケージ化された管理方法ではありません。これまでの生産管理は生産計画を基準とした「静的」な管理方法でしたが、DPMは、文字通り、変動する需要を基準とした「動的」な生産管理です。パラダイムの転換が必要です。

だからと言って、企業の風土や慣習などを変える必要はありません。悪弊、陋習は治すべきですが、今の企業を支えている良き風土・慣習は維持すべきです。DPMの原理や仕組みは生産企業にとっては極めて普遍的ですので、業種・業態をまたいで適用できますが、その企業の風土や慣習になじむようにカスタマイズする必要はあります。DPMの立ち位置を念頭において、導入に向けて必要と思われる事項などをまとめてみます。

6.1 生産ラインの選定と現状把握

DPMは従来の生産方法とは大きく異なりますので、その対象とする生産ラインを決め管理区分を明確にする必要があります。対象とする生産ラインを選定するに当たり留意すべきことは、T-Unit単位で導入することです。T-Unitを分断するような、生産ラインの一部分を管理対象としてはいけません。生産ラインが複数本ある場合は、導入の人的パワー等を勘案し、時間をずらし雁行状に導入するなど状況に合わせて計画する方がいいでしょう。

対象とする生産ラインを決めましたら、そこで生産される全受注生産品目を管理対象とします。受注生産品目か見込生産品目か曖昧な場合は、どちらかに決めて、受注生産品目だけを対象とします。

現状把握の主な目的は、導入をスムーズに行うためです。現状に問題はあったとしても、生産活動を行っているわけですので、継続性が重要になります。できるだけ変更点、変更幅を少なくすることに留意する必要があります。仕掛削減とかリードタイム短縮、納期遵守率向上といった改善が直接の目的ではありません。導入した後、改善効果は比較的短時間で出ますので、導入の時は、現状維持というスタンスでいいと思います。導入して、現状より悪くなることは原理的にありませんし、むしろオペレーションが簡単になることに注目していただきたいと思います。

先ずは、生産ラインの特徴、特性の概要を知る必要があります。具体的には、TIP(Time In Process)チャートとFIT(Flow Time-WIP-Throughput)チャートの作成および投入制限をするWIP数上限(U-WIP)と標準生産リードタイム(SML)を決めます。そのために多大な時間や労力をかけてデータを採る必要もありません。基本的には、手持ちのデータや経験値およびそれらを基にした推定値を使います。製品によって生産リードタイムの差が大きいときは、グループに分類します。

6.2 管理指標を設定する

対象とする生産ラインで以下の管理基準を設定します。

・ U-WIP(投入制限するWIP数の上限)

・ 進捗確認工程(PCP;Progress Check Point)

・ 優先制御工程(PCW;Priority Control Workshop)

・ 特急比率制限(全オーダー数に対する特急オーダー数の割合)

以下の管理基準は生産品目群ごとに設定します。

・ 標準生産リードタイム(SML)

・ 最遅投入RTR

・ 早期投入RTR

・ PCPでの限界残時間比(限界RTR)

・ 特急標準生産リードタイム(ELT)

<U-WIP>

手持ちのデータや経験値からU-WIPを設定します。仕掛データや経験値から推定したWIPの最大~その30%減の範囲がねらい目です。生産ラインの全体像を把握するためにFITチャートつくるといいと思います。CWIP(Critical WIP;屈曲点WIP)は、

CWIP=処理時間合計/ボトルネック工程の処理時間

で求めることができます。バランスラインの時はボトルネック工程の代わりにどれかひとつの工程の処理時間となります。正確には出ないと思いますが、CWIP~U-WIPの範囲が動作範囲になるということを理解しておくことは生産管理上役に立ちます。受注が減った場合などはCWIP以下の領域で稼動することもあります。生産性の改善、生産リードタイムの短縮など、これからの改善の余地も見えやすくなります。

図10 FITチャートで動作範囲を確認

<進捗確認工程;(PCP ;Progress Check Point )>

工程でのRTRが限界RTRを超えていないかを確認する工程を進捗確認工程(PCP)として定めておきます。進捗確認もすべての工程で行う必要はありません。稼働率が高く、WIPが滞留しやすい工程がPCPの候補となります。

<優先制御工程(PCW;Priority Control Workshop)>

工程では、RTRで表示された優先度に従って作業を行いますが、すべての工程で優先制御を行う必要はありません。稼働率の低い工程では滞留する仕掛は少ないので、優先制御の効果はあまりありません。仕掛が多く滞留する稼働率の高い工程や時間バッチ(間欠的な流れで待たされる時間)で滞留する工程で行うのが効果的です。あらかじめ優先制御工程(PCW)として定めておきます。PCWをPCPと同じ工程にしておくのも一案です。

<特急比率制限(全オーダー数に対する特急オーダー数の割合)>

特急オーダーが多くなりすぎると優先制御能力が低下しますので、特急オーダーの投入をある割合以下に制限する特急比率制限を設定しておきます。

<標準生産リードタイム(SML)>

納期管理の基準となる標準生産リードタイム(SML)を設定します。

SML=フロータイムの上限+許容投入遅れ

手持ちのデータを利用してTIPチャートを作ります。製品によって差が大きいときは、グループに分類して、グループごとにTIPチャートをつくります。フロータイムの上限はU-WIPと強い関係がありますので、整合性がとれているかどうか確認します。また、どの程度の確率で完成日に間に合うかも留意して決めます。SMLの設定には市場の要求やコンペティターの動向も勘案することはいうまでもありません。(「3、標準生産リードタイムの設定」を参照)

<最遅投入RTR>

投入管理でこれ以上投入が遅れると、予定通り完成するかどうかが危ぶまれる管理限界のRTRです。SMLにどれだけの遅れ分を加味しているか等を勘案して設定します。

<早期投入RTR>

生産能力に余裕がある場合、どの程度早く投入してもいいかを設定しておきます。

<PCPでの限界残時間比(限界RTR)>

限界残時間比(限界RTR)は、進捗確認工程(PCP)でのRTRがそれ以下になればSML以内の完成が危ぶまれる限界値です。限界RTRを下回るワークが到着したときはアラームが点灯し、監督者が介在して督促などの対策を行ないます。

<特急標準生産リードタイム(ELT)>

特急オーダーの標準生産リードタイム(ELT)も設定しておきます。短縮されるのは時間バッチ、処理数量バッチ、稼働時間差などの、また仕掛の滞留しやすい稼働率の高い工程などでの待ち時間です。特急オーダーは最優先で投入されますが、優先制御でどれだけリードタイムが短縮するかは工程の流し方やそのルールにより異なります。現行と同じようなルールであれば、実績値や経験値も参考になるでしょう。

ELTは必要な生産品目群のみでいいでしょう。通常、ELT以下の納期では受注できません。

7、導入に向けて;管理表の作成

管理業務が円滑に行われるためには、必要なデータがきちんと表示されることが必要です。どのようなデータが必要かは、生産品や生産ラインの状況によって異なりますので、カスタマイズする必要がありますが、ここでは一般的に必要であろう以下の項目を挙げておきます。

・投入計画表

・投入可能オーダー数判断表

・工程表

・生産管理表

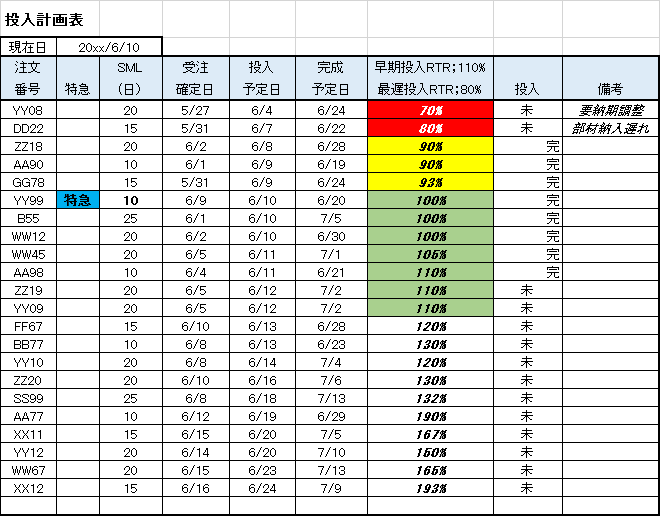

<投入計画表>

投入計画表は平準化、生産能力の調整、納期回答・納期調整、受注可否の判断や受注調整などを行う、生産管理上重要な管理表の一つです。

オーダー番号、SML(特急オーダーではELT)、受注確定日、投入予定日、完成予定日、部材が揃ったかどうか、などがわかるようにしてあります。表1に6月10日現在の投入計画表の一例を示します。オーダー番号YY08のRTRは70%で最遅投入RTR以下になっています。完成予定日である6月24日までに完成しないリスクが高くなっていますので「要納期調整」の警告がでています。生産能力の増強を行うなどの対策も必要になるでしょう。

オーダー番号DD22のRTRも80%で、部品納入の遅れで投入条件が満たされないためまだ投入されていません。要注意です。製品群YYの通常のSMLは20日です。同じ製品郡であるオーダーYY99は特急オーダー扱いでELTは10日。6月9日に受注が確定し6月10日に投入予定であることを示しています。早期投入RTRは110%に設定してありますので、グリーンで示したオーダーは投入可能です。

表1 投入計画表の1例

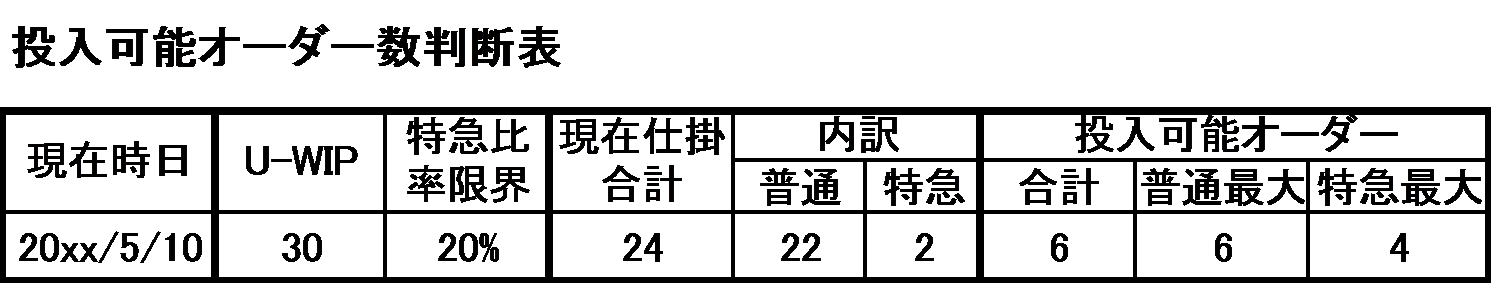

<投入可能オーダー数判断表>

現在の工程内にある普通オーダーと特急オーダーの数を常時把握し、表示します。予め設定したU-WIPと特急比率制限から投入可能な普通オーダーと特急オーダーの最大数、および合計最大数を表示します。表2に示す例では、普通オーダーの最大数は6、特急オーダーの最大数は4、両方を合計したオーダーの最大数は6です。例えば特急オーダーが2であれば、普通オーダーは最大4オーダーまで投入可能であることを示しています。

表2 投入可能オーダー数判断表の1例

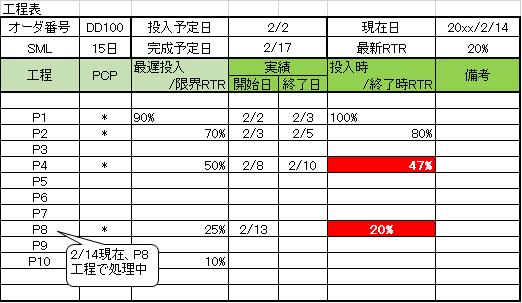

<工程表>

オーダーごとに進捗管理をするために工程表があると便利です。表5は工程表の1例です。このオーダーは2月2日に投入され、完成予定日が2月17日。2月14日の朝現在、P8の工程で処理していることがわかります。現在のRTRは20%で、P8工程の限界RTRの25%を超えていますので、進捗アラームが点灯しています。今日中に処理が終らないと明日はRTRが13%となります。

表3 工程表の例

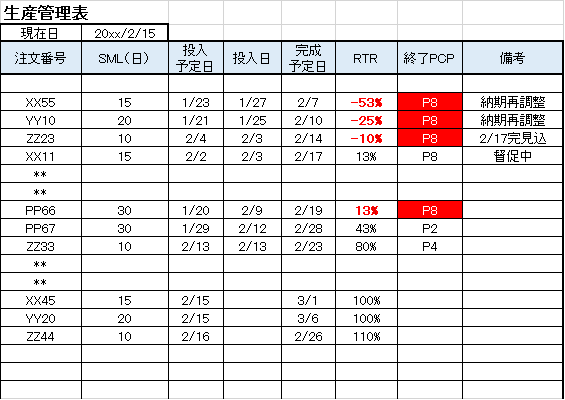

<生産管理表>

オーダーごとの進捗状況は工程表をみればわかりますが、生産ライン全体の管理を行うためには投入済みの全オーダーの進捗状況を確認できる生産管理表を作成すると便利です。

生産管理表の一般的な項目は次の通り。

・ オーダーごとの投入予定日、投入日、完成予定日、完成日

・ オーダーごとの現在日のRTR

・ オーダーごとの現在位置

各ワークやオーダーがどの工程にあるかを表示します。PCPだけでもかまいませんが、その他の工程も表示しておくと便利です。

・ オーダーごとの進捗アラーム

PCPで作業が終了した時点のRTRを表示します。その値が限界RTRを超えたワークやオーダーはアラームを表示します。

表4 生産管理表の1例

8、ルールの取り決めとメインテナンス

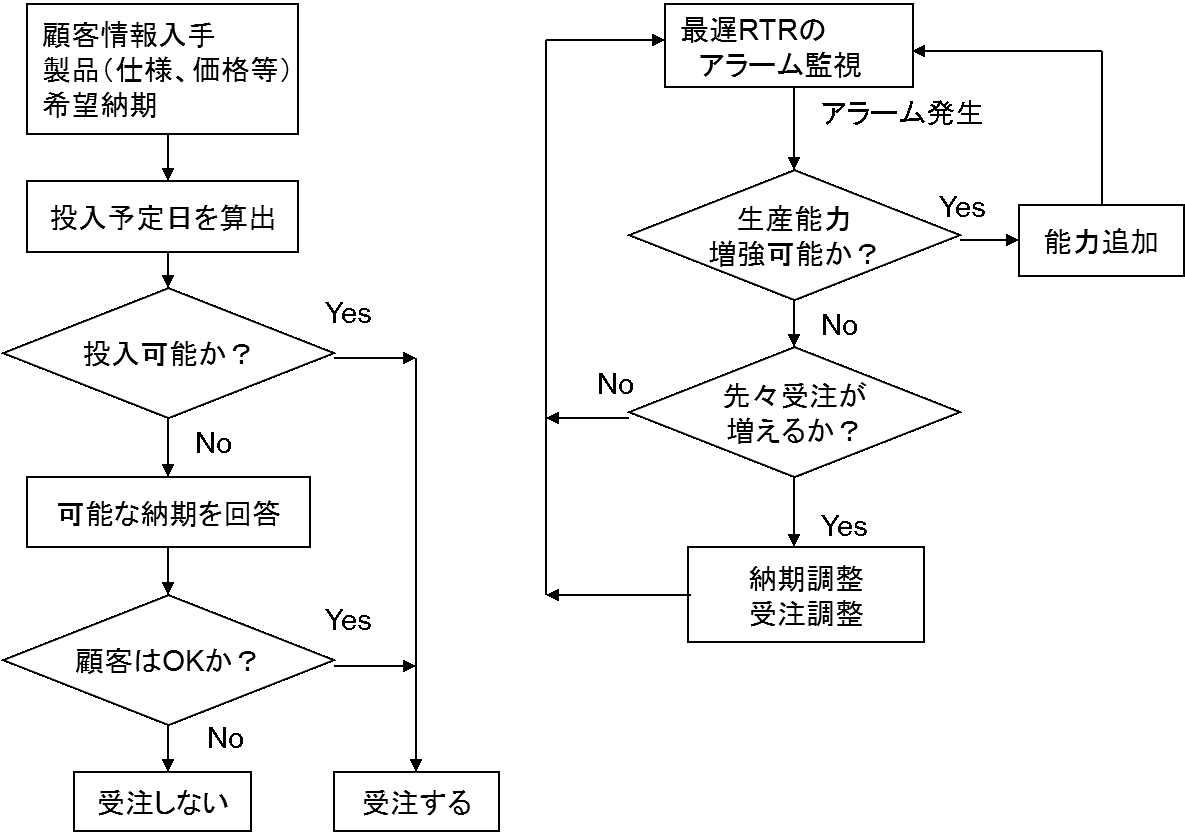

8.1 工程の流し方、納期調整・受注調整のルールを定める

工程の流し方は簡単ですが、これまでの方法とはかなり異なります。mm月dd日、abc工程ではxyzの作業をするといった日程計画はありません。決められたルールに従って処理をし、作業が終了したら直ちに次工程に送る。決められたルールは作業者、監督者、ラインの支援業務担当者など日常の生産業務に携わる全員に徹底し、共有される必要があります。

動的生産管理(DPM)では作業者やサポート業務担当者が決められた役割を果たせば、時間制御が働き設定された標準生産リードタイム(SML)以内で製品は完成するように設計されています。時々アラームが点灯したり、投入制限がかかったりすることはありますが、これは異常ではありません。

しかし、需要が急に増えたり、また逆に減ったり、生産ラインでは機械の故障や急な病欠など予め設定した条件を超えることもあります。こうなると、アラームが鳴り響き、生産リードタイムを守れないワークやオーダーが続出する事態になりかねません。現場監督者はアラームの点灯状況、異常報告などをすばやくキャッチし、事態の悪化を防ぐために適切な処置をとる必要があります。ルールの一例を図11に示します。

図11 納期、受注調整の一例

8.2 標準生産リードタイム等の見直し行う

SMLは以下のような要因の影響を受けます。

・ 市場での要求納期(コンペティターとの競争)

・ 戦略的な納期設定

・ 生産能力に対する負荷

・ 製品ミックスの変化

・ 生産技術の変化(処理方法など)

・ 生産シフトの変更

市場や需要の動向をみながら定期的に、あるいは必要に応じてSMLやその他の関連する設定常数の見直しを行うことが必要です。

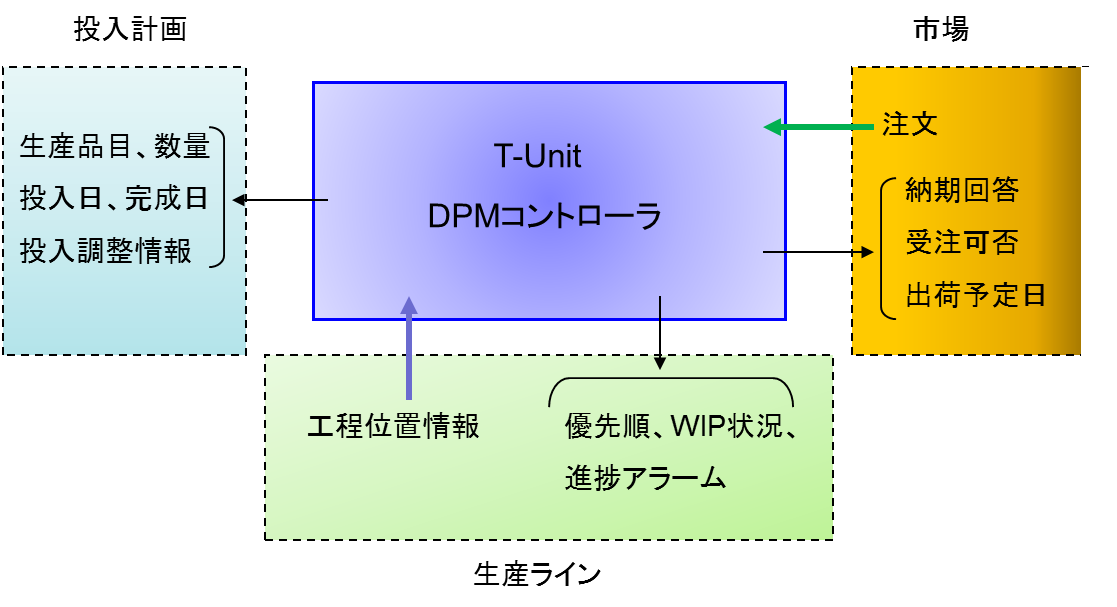

9、情報処理の仕組みをつくる

動的生産管理(DPM)を運用するためには情報処理の仕組みを構築しておかなければなりません。企業が現有する情報処理システムはさまざまですが、受注生産企業のほとんどは製番管理型の生産管理システムを導入しているとみられます。DPMは基本的には製番管理型ですので、現有システム上でDPMの仕組みを構築することは可能だと思われます。社内の情報処理担当者に相談し、その企業に適した方法でシステム構築を行います。図12はコントローラのイメージです。

図12 コントローラのイメージ

10、パフォーマンスの評価を行う

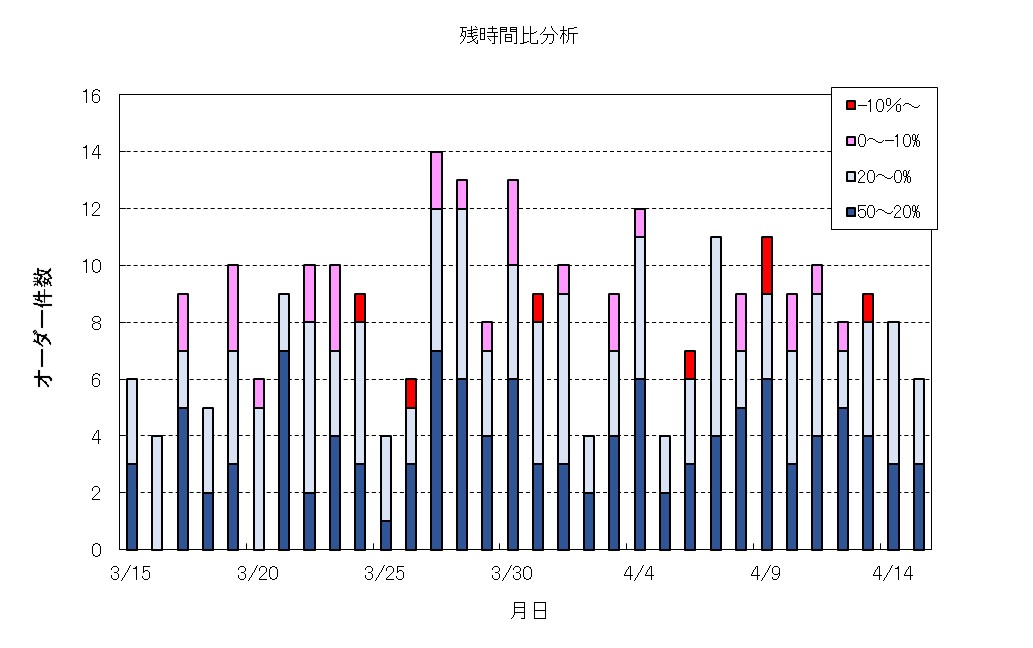

生産管理の中で、個々のワークやオーダーがどの程度のフロータイムで完成しているかが重要です。図13に示す例は日毎の完成品の残時間比(RTR)の内訳です。RTRがマイナス%で完成しているオーダーがありますが、これが直ちに顧客納期の遅れになっているかどうかが気になるところです。完成日と顧客納期の間に余裕があれば顧客納期の遅れにはなっていないかもしれませんが、そうでなければ問題があることになります。

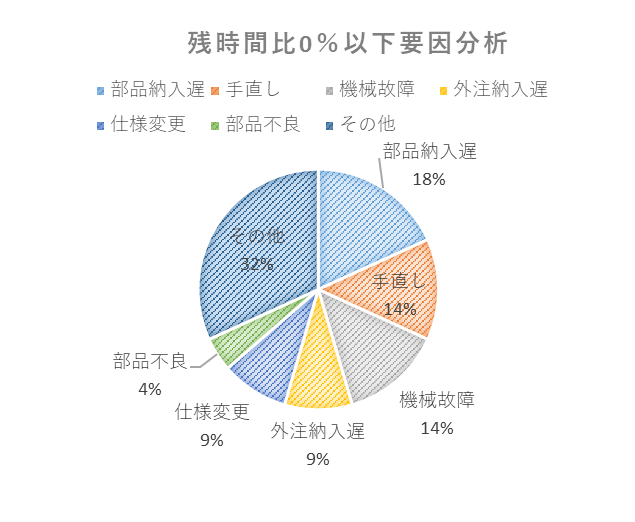

図14はRTRが0%以下となった要因を示しています。さらに原因を追究し、パフォーマンスの向上を目指し、改善項目に追加します。

図13 残時間比の分析

図14 残時間比0%以下の要因分析