中央集権型から需要追従分散型への転換

1、生産管理が抱える問題

生産管理の基本は生産計画を立て、計画通り実行されるように統制し、Plan-Do-Seeの管理サイクルを回すこと。簡単そうにみえますが、現実は、目まぐるしく変わる需要変動に右往左往する企業が多いようです。このような問題に対して専門家は、「計画サイクルと生産サイクルを同時に短縮しなければならない」と説きます。「必要ならば、毎日、計画せよ」と。

しかし事態はよくなるどころか、近年、ますます深刻になっているようです。総力をあげて立てた中・長期計画、月次、週次、日次、そして工程ごとの分刻みのスケジュール。緻密に練られた生産計画。それに沿って生産現場は動いています。それが途中で変更されたら、どうなるか。「計画通りに実行する」ことは簡単なことではありません。管理レベルが低いからなのでしょうか。努力が足りないからなのでしょうか。

生産管理の教科書をみると、どの本をとっても、生産計画の重要性が強調されております。水戸黄門の御紋ほどの威厳はないにしても、たび重なる計画変更に生産現場は混乱します。現場の混乱を生産計画の変更のせいにすることもできません。生産管理担当者も実際は、現場と上部管理層との板挟みの中で苦悩しているのではないでしょうか。

問題の本質はどこにあるか? どんどん短くなってきている製品寿命、激しくなる需要変動に計画・生産サイクルの短縮が追いつかないのです。コンピュータ上で計画を変更することは簡単なことかもしれません。しかし、生産現場は人、機械、工程仕掛、外注、資材納入業者等々、関わり合う事物は多数、多方面に及びます。物理的、経済的、組織的、制度的、心理的なイナーシャ(惰性)は、計画変更を実行に移す段階で、途方もないブレーキになることを、いやというほど経験しています。生産計画を基準とした生産管理サイクルがうまく回らない理由を努力不足だとか管理レベルが低いからだ、というのは的外れな指摘です。

現場の生産活動を生産計画で統制する仕組みは、「当初の生産計画は変更しない」という条件の下でのみ成り立つのではないでしょうか。この条件、あるいはこの条件に近い生産環境にある業種・企業は問題ないとして、しかし、そのような状況にある企業よりも、計画変更の混乱の中で、もがきながら、日夜生産活動に励んでいる企業の方がはるかに多いのではないか、と思います。

2、問題の本質はどこに

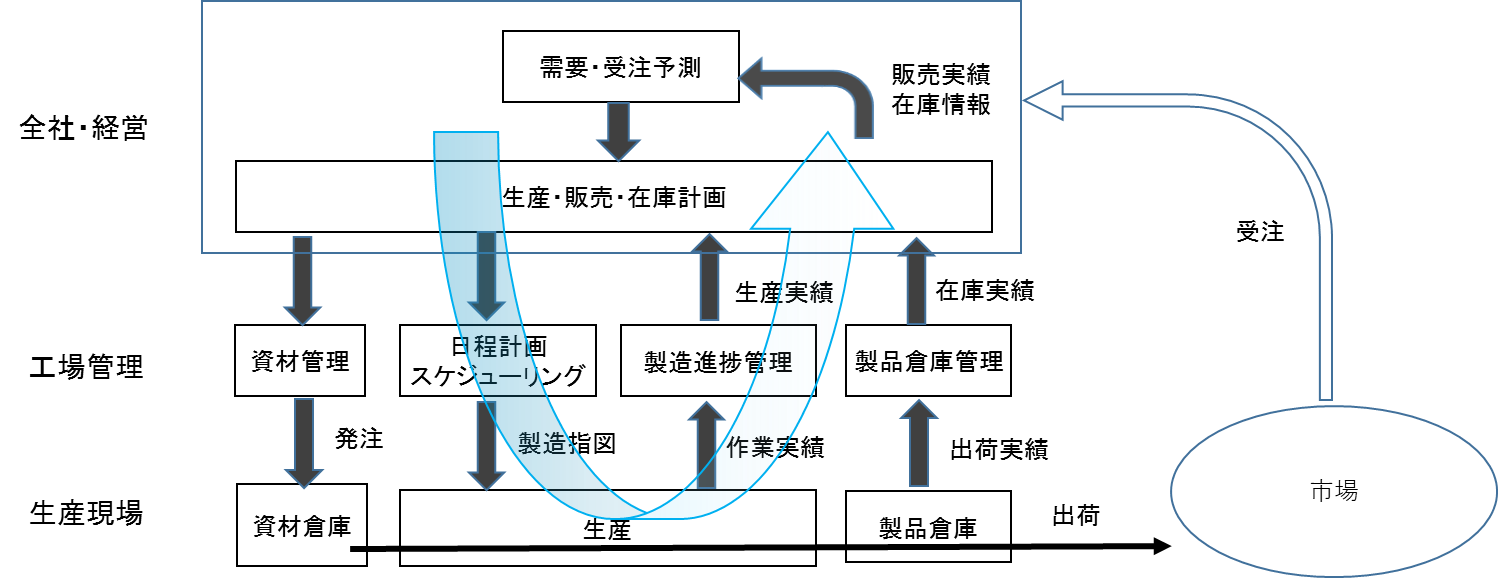

生産計画と現場の生産活動の関係をもう少し詳しくみてみましょう。図1に一般的な生産管理サイクルの一例を示します。この上位には経営方針や事業計画など、経営計画がありますが、現場の生産活動と直結する部分のみを示しています。月次生産では(週次サイクルもありますが、本質的には月次サイクルと同じですので、月次サイクルで説明します)、 市場情報、販売情報、社内の生産・在庫情報などをみて、向う4~6カ月の計画をつくります。直近の月の生産計画を確定し、日程計画におろし、現場に製造指図が出されます。1ケ月サイクルでローリングしながら、未確定月の計画を見直し、修正していきます。

図1 一般的な生産管理サイクルの一例

現場は生産・販売・在庫計画に従い生産活動を行い、その実績を報告するという計画・生産サイクルで動いています。上からの指令を処理する計画系と現場の作業をサポートし報告する実行系情報処理機能がこの管理サイクルをサポートします。基本的な生産活動の大部分を生産計画がコントロールする現在の仕組みを「中央集権型」と呼んでおきます。

この方法でうまく回っている企業もありますので、この方法がダメだ、ということではありません。制御方法としては単純かつ分かりやすいので、市場が比較的安定していて、巨大なサプライチェーンを維持しなければならない、自動車産業などはこのような方法が向いていると考えられます。

自動車産業にあっても、様々な変動要因に見舞われる3次、4次下請けでは、中央集権型生産管理はうまく機能していないようです。ましてや、需要変動の激しい環境にある企業では、押して知るべし。

「計画サイクルと生産サイクルを同時に短縮しなければならない。必要ならば、毎日、計画せよ」

巷でも、様々な研究が行われているようです。中でも、IT技術の利用による管理サイクルの短縮に期待が集まります。APS(Advanced Planning & Scheduling)も注目を集めました。生産管理用ソフトのうたい文句は、そのような期待に呼応しているようで、その期待は今でも衰えていないようです。

IT技術で、計画サイクルと生産サイクルは短くなるでしょうか。人の組織、ルール、機械設備、資材調達、外注などなど、、、現実の生産システムはとてつもなく大きなイナーシャを持っていることを真摯に受け止めなければなりません。職責からくる自責の念と無理難題を吹っ掛ける周辺への恨み、辛みを一旦、棚上げにして。

中央集権型システムのままでは、情報処理スピードをいくら上げてもサイクルは短くならないのだ、と考えるのが自然ではないでしょうか。スケジューリングに固執したAPSは、見事に的を外した愚案だったのかもしれません。生産管理が持つ根本的な問題は、中央集権型の管理システムにある。このことに気が付けば、解決の方向は自ずとみえてきます。分散化という、、。

3、経営機能と生産現場の分離、分散化

中央集権型の生産管理の仕組みを分離、分散化するとどうなるか。先ずは、現場の生産活動がどのようになるのか、イメージを膨らませてみましょう。

~~~~~~~~~~~~~~~~~~~~~~~

朝礼が終わって、仕事の開始です。投入工程をみてみましょう。担当者は端末画面をみて投入計画表に目を通します。そこには、これから投入するオーダー(ワーク)が投入順に並んでいます。必要部材がそろっているかどうかを確認して、順番に投入していきます。処理が終わったら次の工程へ運びます。投入計画表はリアルタイムで更新されますので、投入するごとに確認します。投入工程では、工程仕掛(WIP)の総数が設定値に達すると、投入停止の指示が出ます。

各工程の処理順は先入先出です。流れてきたオーダー(ワーク)をその順序で処理し、次の工程に送ります。ところどころの工程(一般的には仕掛が滞留しやすい工程)では、端末に表示された優先順に従って処理をします。生産計画も日程計画もありません。

~~~~~~~~~~~~~~~~~~~~~~~

現場の生産活動のトリガーは注文や確定受注、出荷情報です。いつ、何をいくつ、つくれという生産計画や日程計画、スケジュールはありません。生産計画と現場の生産活動は切り離され、各工程や処理ユニットは自律的に分散処理を行います。

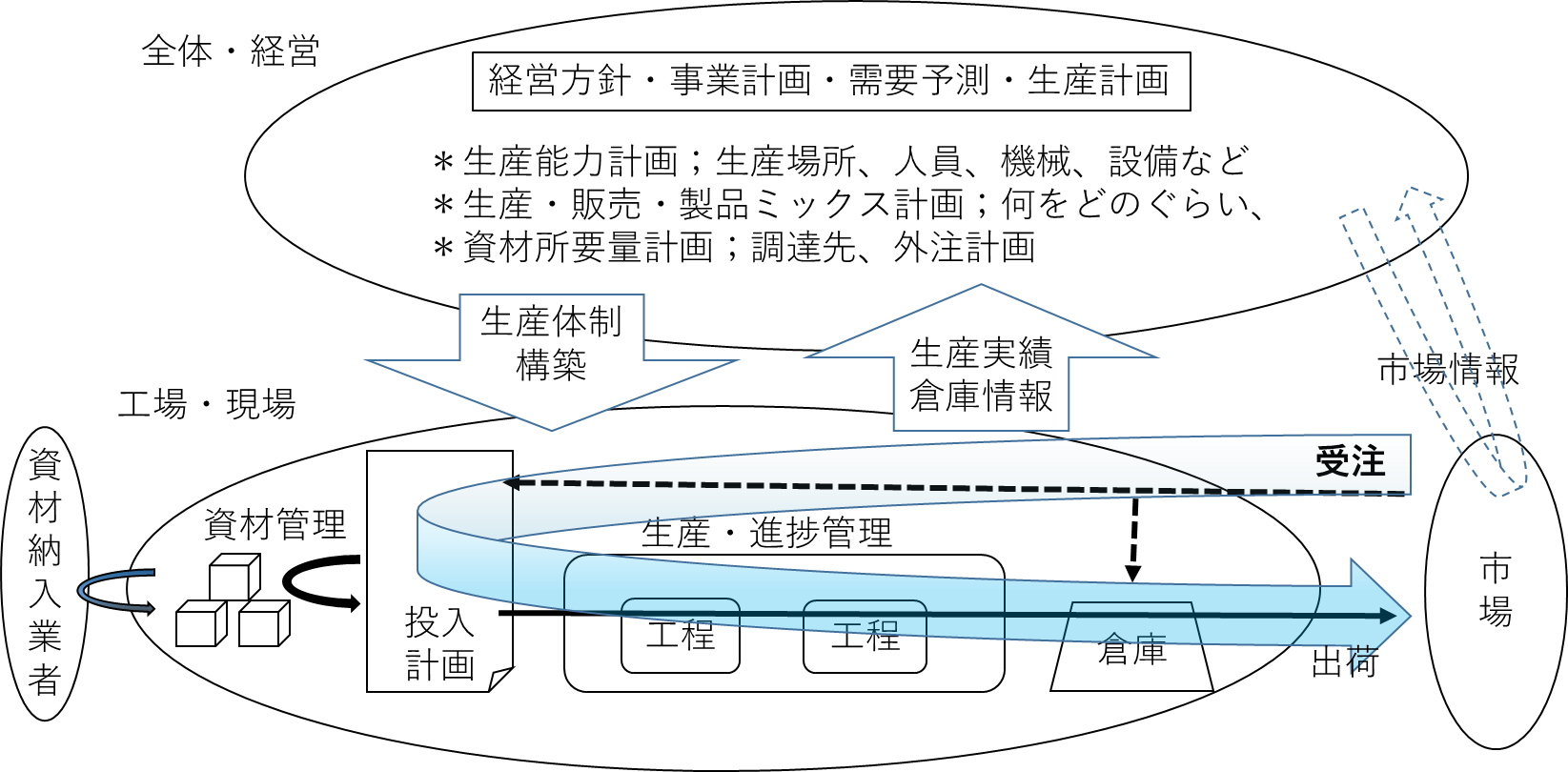

もちろん、生産計画と現場の生産活動が関係ない、ということではありません。生産計画は、全体の経営計画の中で生産の大枠を設定します。その枠の内で生産は需要に直結して行われることになります。その概要のイメージを図2に示します。

図2 工場・現場と生産計画が分離、分散化した生産管理システムのイメージ

事業計画や生産計画は経営にかかわる事項の大枠を決めます。業種、業界によって異なると思いますが、例えば、

*生産能力計画;生産場所、人員、機械、設備など

*生産・販売・製品ミックス計画;何をどのぐらい

*資材所要量計画;調達先

*外注計画

などです。変更や実行するのに経済的負担や労力が必要で経営に与える影響の大きい項目です。自社の力量を把握し、市場環境を見定め、どこにどれだけの投資をして、どの程度の生産能力を持つかを決めるのは経営の責任、その枠内で最高の業績を上げるのが生産現場という役割分担です。

経営上部中央からの指令に代わり、現場の日常の生産活動のよりどころは需要になります。中央集権型から需要分散型への転換です。

4、現場の自律的生産活動を可能とする仕組み

自律的に現場作業ができるようにするためには、いくつかの工夫が必要です。ここでは最も重要な生産能力の調整と投入制限、優先制御について触れておきます。

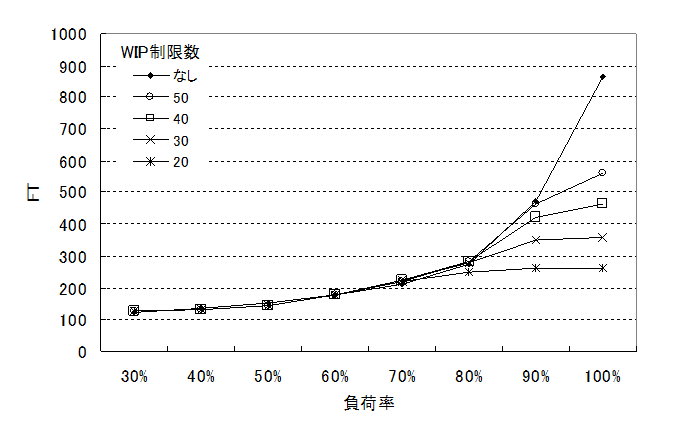

4・1 生産能力調整と投入制限

需要のバラツキ、処理時間など生産ラインは様々な変動に見舞われます。そのようなとき生産ラインは、負荷率が80%付近からフロータイム(投入から完成までの時間)が急激に長くなる特性を持っています。一般的には80%以上の負荷率を目指す場合が多く、フロータイムのコントロールが困難となり、納期管理を難しくします。フロータイムの跳ね上がりを防ぐ方法は、生産能力の追加とWIP数の制限です。図3はWIP数を制限なし、50、40、30、20としたときの時のフロータイムのシミュレーションの一例です。WIPを制限することで、フロータイムの跳ね上がりを抑えることができます。あるいは、現在ほぼ100%の稼働率であるとしたら、20%生産能力を増やすと稼働率は80%付近になり、フロータイムの跳ね上がりの領域を避けることができます。

いずれの方法もフロータイムの跳ね上がりを抑えることはできますが、違いもあります。投入制限の場合、フロータイムは短くなりますが、投入工程前で待つ時間がその分長くなり、受注から完成までの時間はほとんど変わりません。一方、生産能力を増強した場合は、投入工程前で待つことなく流れますので、フロータイムとともに受注から完成までの時間も短くなります。

投入制限のメリットは工程内の混乱を抑制するとともに、投入計画表で、生産能力の過不足がわかるようになることです。実際の生産ラインのコントロールには、WIP数上限(U-WIP)による投入制限と生産能力の調整の両方を組み合わせて行います。

図3 負荷率に対するWIP制限によるフロータイムの変化

4・2 優先制御

投入順や作業開始順の基本的なルールは先入先出です。オーダーの到着順にライン投入し、流れてきた順に処理をする。これで市場からの優先順に、おおざっぱではありますが、応えております。しかし、急ぎのオーダーだったり、部材がなくて投入が遅れたり、先入先出のルールだけでは市場の要求に応えることはできません。短納期のオーダーや処理の遅れたオーダーを急いで流す仕組みが必要となります。これが優先制御です。

優先制御の方法は受注生産と見込生産では異なります。受注生産は受注確定後に生産活動を開始するのに対して、見込生産は受注確定前に生産活動を開始しなければならないという条件の違いから来ています。受注生産は時間、見込生産は在庫・仕掛が主な管理対象です。詳細は「受注生産」と「見込生産」をご参照ください。ここでは簡単に説明しておきます。

<見込生産での優先制御>

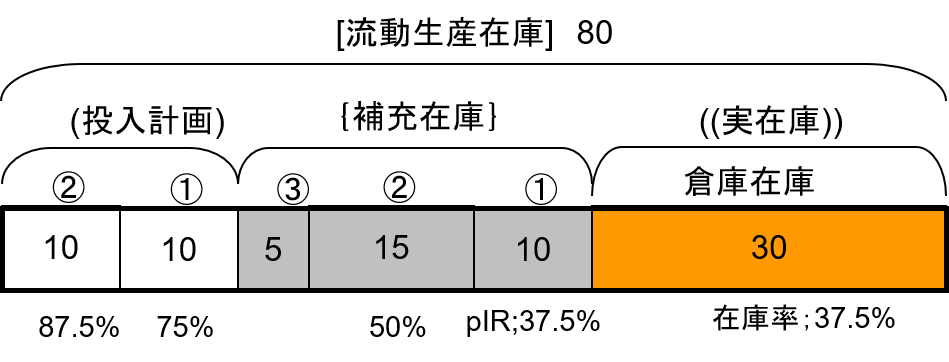

ある製品の在庫が倉庫に30個あります。生産工程には3ロット仕掛かっています。投入計画表には2ロット、投入待ちの状態です。これらを包括すると80個になります。これを[流動生産在庫](Streaming Inventory in Production)と呼びます。[流動生産在庫]に対する((実在庫))の比を在庫率、先行{補充在庫}+((実在庫))の比を生産インベントリ―ランク(pIR)と定義します。

在庫率=((実在庫))/[流動生産在庫]

pIR=当該ロットの前にある((投入計画)+{補充在庫}+((実在庫)))/[流動生産在庫]

在庫率は、30/80=37.5(%)

WIP①のpIRは、(0+30)/80=37.5(%)

WIP②のはpIR、(10+30)/80=50(%)

投入計画表①のpIRは、(5+15+10+30)/80=75(%)

投入計画表の投入順や工程での処理順はIRの数値の小さい順となります。

図4 在庫率と生産インベントリ―ランク

<受注生産での優先制御>

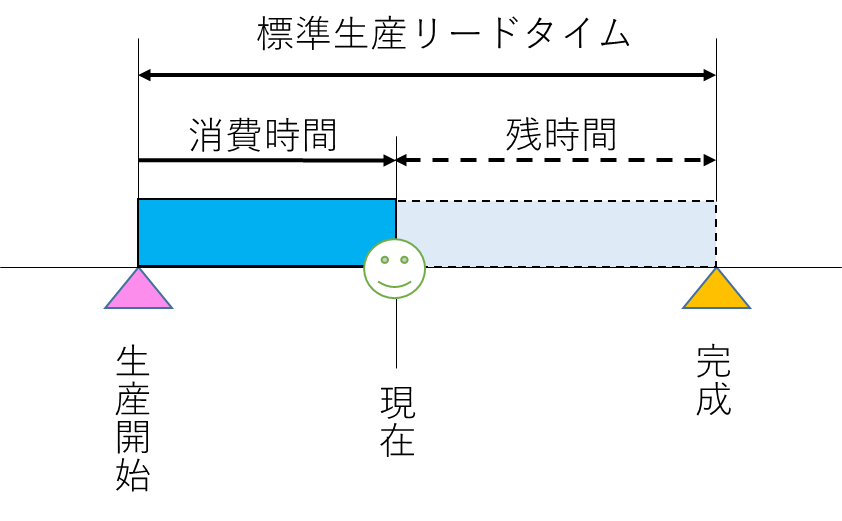

受注生産での優先制御の仕組みは次のようになります。生産開始時刻から完成時刻までの時間を標準生産リードタイムとします。生産開始から現在時刻までを消費時間、現在時刻から完成時刻までの時間を残時間とします。どのぐらい時間が残っているかを標準生産リードタイムに対する残時間の比をとり、残時間比とします。

残時間比=残時間/標準生産リードタイム (%)

残時間比の小さいオーダーの優先度が高くなります。

図5 標準生産リードタイムと残時間

5、生産ラインを管理ユニットで再構成する

受注生産は時間管理が主ですので、T-Unit(Time Based Control Unit)、見込生産は在庫・仕掛が主な管理対象ですので、S-Unit(Stock Based Control Unit)と呼びます。その他に、資材調達や外注管理を管理するO-Unit(Outsourcing Control Unit)があります。基本的には、生産ラインのすべての領域が、どれかに分類されることになります。ひとつの生産ラインで受注生産と見込生産を行っている場合はT-UnitとS-Unitが同時に適用されます。生産能力を需要状況に合わせてシェアすることになります。

実際の企業は受注生産と見込生産が混じり合っていますので、T-UnitかS-Unitか、区分けが難しいと感じるかもしれませんが、明確に分けることができます。一例を図6に示します。

図6 管理ユニットで構成される生産ラインの一例

<T-Unit>

・注文の顧客が決まっていること。同時に、仕様、価格、納期が決まっていること(部分的に未確定でも構わない)。

・注文案件ごとに時間(納期)管理をする。

・顧客の購入の意思決定後に生産活動を開始する(内示も含む)。

<S-Unit>

・購入先(社、者)が決まらない状態で生産を開始する。

・在庫から出荷(供給)する。

・製品と顧客は出荷(供給)時に結び付けが行われる。

・生産リードタイム>顧客要求リードタイムの場合も上記条件は当てはまる

<O-Unit>

・資材調達や外注のように、外部のリソースを使って行う生産活動。

・管理機能は外部にあり、統制力は弱い。統制力が社内と同程度にある場合は、社内扱い(T-UnitやS-Unit)とする。

・時間要素で管理する場合と在庫要素で管理する場合がある。時間要素で管理する場合は、Ot-Unit、在庫要素で管理する場合はOs-Unit。

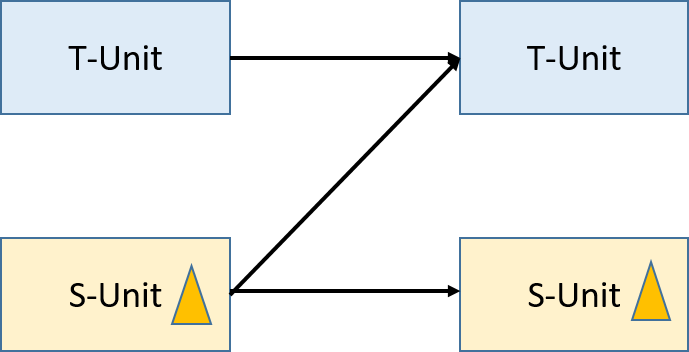

<管理ユニットの連結ルール>

S-UnitからはS-Unitはもちろんですが、T-Unitにも接続可能です。部品は見込生産して(S-Unit)、組み立ては受注生産する(T-Unit)場合がそれに当たります。T-UnitからS-Unitへの接続は、通常ありません。このルールはOt-UnitとOs-Unitにも適用されます。

図7 管理ユニットの接続ルール

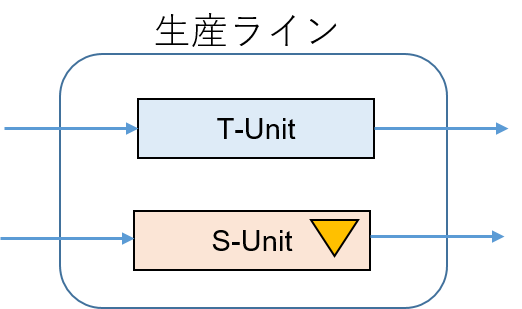

<同一生産ラインでT-UnitとS-Unitが共存する場合>

ひとつの生産ラインで受注生産と見込生産を行っている場合、つまりT-UnitとS-Unitが共存する場合は生産能力を分けて使います。生産能力の分担割合はWIP数上限(U-WIP)で調整します。例えば全体のU-WIPが100個であるとき、生産能力の30%を受注生産、70%を見込生産で使いたいとすれば、T-UnitのWIP数上限(U-WIPt)を30個、S-UnitのWIP数上限(U-WIPs)を70個とします。U-WIPtを40個、U-WIPsを80個にすれば、受注生産と見込生産の生産能力配分の範囲を40%;60%~20%;80%と柔軟性を持たせることができます。(U-WIPtが40個で投入制限される時、S-UnitのWIPは60個、U-WIPsが80個で投入制限される時、T-UnitのWIPは20個となる)

優先順については次のようになります。投入では、投入日が指定されるT-Unitと投入順が指定されるS-Unitが並走します。一般的には投入日指定を優先します。工程内では、T-Unitでは残時間比、S-Unitではインベントリ―ランク(IR)で優先度を表示します。どちらも%表示ですが、定義の仕方が異なりますので、共通に使うことはできません。一般的にはT-Unitを優先させますが、T-Unitでの生産能力の占有率が高いときは、S-Unitがまったく流れなくなることもありますので、生産能力の占有率に比例させて流す等の工夫が必要になります。

図8 T-UnitとS-Unitがひとつの生産ラインで共存

6、異常事態と現場監督者の役割

生産ラインで異常が発生した場合、各管理ユニットからアラームが出るようにします。どのようなアラームを出すかは、生産環境に合わせてカスタマイズしますが、次の2項目のアラームは必ず出るようにしておきます。

*投入停止;生産能力の限界以上に投入されようとしている。管理限界値はWIP数上限(U-WIP)

*緊急オーダー(ロット、ワーク)の発生;投入タイミングの遅れや進捗の遅れで納期遵守が危ぶまれる時。

その他に、これまでと同様に、現場の作業者、営業、資材供給業者、外注などから異常事態の連絡や是正処置の要求が来ます。

残業、休日出勤、外注からの応援等、その他、現場監督者の裁量の範囲で緊急事態に対処します。現場監督者の裁量の範囲を超えるときは上層の管理者に報告し、指示を仰ぐことになります。

7、動的生産管理(DPM)の導入

動的生産管理(DPM)は、これまでの生産計画を基準にした中央集権型生産管理とは異なり、生産現場と市場を直結し、現場の自律的生産活動を支える生産管理方法です。導入はそれぞれの生産環境、条件、現状等考慮して、それに合わせた準備が必要であることは言うまでもありませんが、DPMのコンセプト、それを支える生産理論、在庫流動管理の仕組み等を正しく理解しておく必要があります。必要な情報はこのWebsiteで、提供、公開しておりますが、不足、不明な点がございましたら、お気軽にお問合せ下さい。

導入に関連して、ひとつだけ付け加えておきたいと思います。現状を一気にDPMに切り替えるといったアプローチは、かなりの抵抗が予想され、また労力の点からも、現実的ではないでしょう。従って、部分的に導入することになりますが、上流から切り替える方が良いと思います。

上流工程は、普通の企業ですと資材調達です。管理ユニットで言えばO-Unitです。この場合、在庫管理が伴うOs-Unitとなります。材料がないと生産はできませんので、材料供給を安定させておくことが重要だということです。Os-Unitは管理ユニットの中でも最も簡単な仕組みですので、最初に導入する部分としても望ましい部分です。工程内に中間倉庫や半製品倉庫が複数ある場合も、上流から切り替えることをお勧めします。

概略説明しましたように、それぞれの管理ユニットは、ユニット単体で、変動する需要に自律的に対応する機能を持っております。つまり、既存の生産ラインのバラツキが大きくても、生産活動が生産計画に縛られていても、部分的導入した管理ユニットは自律的に、既存のシステムと調和をとることができますので、少なくとも現状を悪化させることはないでしょう。従って、上流から切り替えることに留意して、簡単なところから部分的に導入し、全体に拡大する方法が良いのではないかと思います。職場の仲間と相談し、試してみてはいかがでしょうか。