<質問3>かんばん方式で納入;うまくいかない

我が工場では納入先にかんばん方式で部品を納品しています。取引先は数社ありますが、この1社で我が社の売り上げの70%を占めます。部品点数は十数点で、すべて納入先の仕様です。部品の生産リードタイムは5日~10日です。月ごとの内示発注情報をもらい、それに従って生産します。2日前に確定注文が来て納入しますが、内示情報と実際の確定注文に開きがあり、現場は常に混乱状態です。これまでも、納入先には内示情報と確定注文の乖離をなくすよう要望してきましたが、改善の兆しはみえません。どうしたらいいでしょうか。

<回答>

先ず初めに御社が主納入先向けに製造する部品の仕様は決まっていると解してよろしいでしょうか。つまり、確定受注ごとに仕様が異なる、ということではない、と。

納入先の仕様で生産している部品だし、確定注文をもらってから納入している、つまり、注文を受けて生産しているので受注生産と思われるかもしれません。しかし、生産リードタイムが5日~10日で、納期が2日ですから、確定受注する前に、生産を開始しなければなりませんね。であれば、この部品の生産は、見込生産ということになりそうです。

実は、受注生産か見込生産かは、生産側にとっては、重要なことです。管理の仕方がまったく異なるからです。御社の場合も、受注生産か見込生産かをはっきりさせる必要があります。先ず、生産を開始しなければならないとき、その部品はすべて買い取ってもらえるかどうか。つまり、ある部品をいついつから何個、生産しますよ、ということでその部品を全部、納入先に買い取ってもらえるのであれば、受注生産と考えていいと思います。

内示があったとしても、確定注文分しか受け取らないという場合、御社の場合はそのような状態かと思いますが、確定注文で生産を開始したのでは納入に間に合いませんので、見込生産するしかありません。であれば、仕掛、在庫をいかに少なくして確定受注に備えるかが課題となると思われます。

見込生産であることを確認したら、見込生産の仕組みを構築することになります。詳細はこのWebsiteを通読していただきたいと思います。不特定多数でランダムに発生する需要を前提にしておりますが、御社の場合は、納入先が一カ所、内示情報があるなど、需要の変動がかなり小さいと思われますので、比較的簡単に仕組みを構築することができると思います。

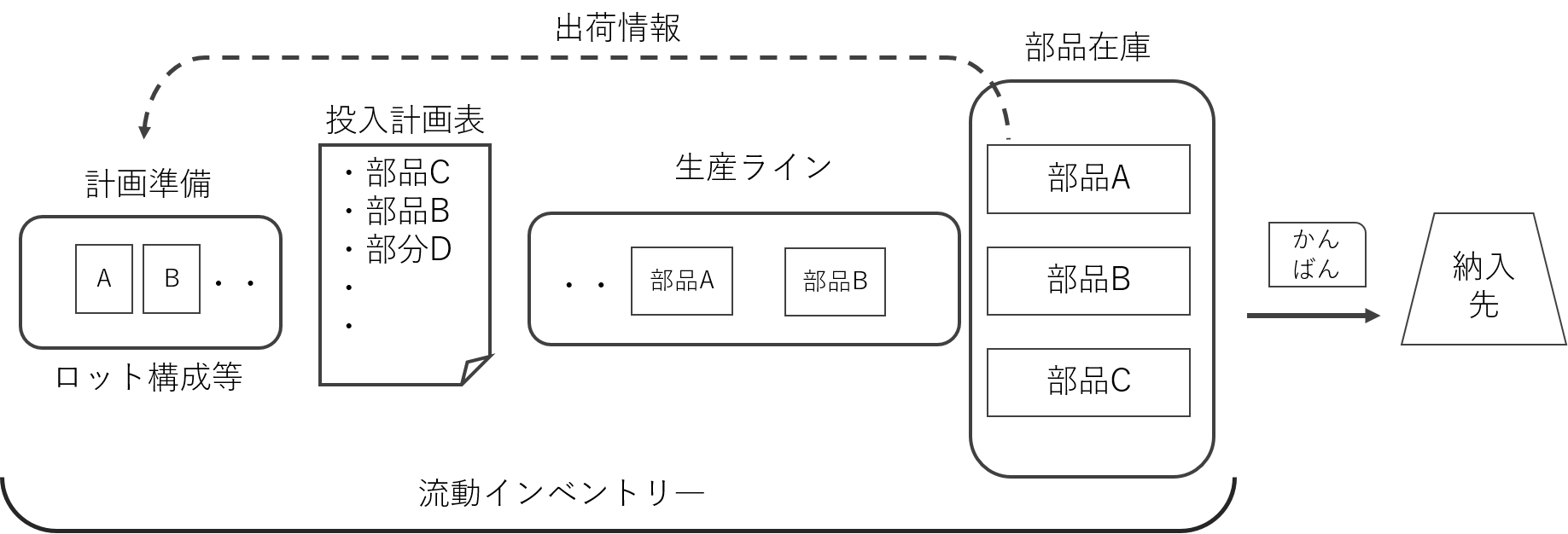

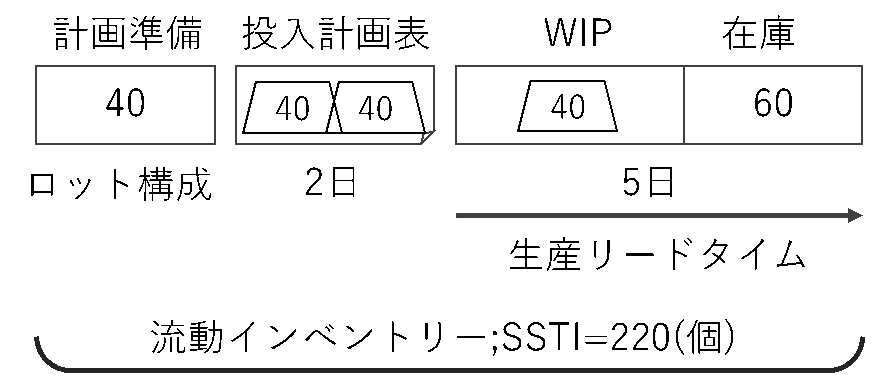

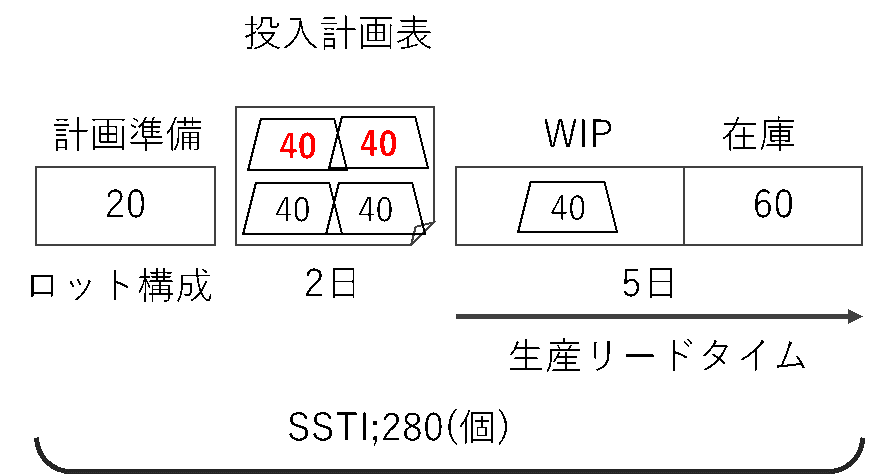

図1 かんばん納入の見込生産の一例

図1にかんばん納入での見込生産の一例を示します。部品在庫から引き取られた情報は計画準備で待ち、ロットが構成されたら投入計画表に載ります。例えばかんばん1枚で20個納入するとして、生産ロットが40個であれば、40個になるまで待つことになります。投入計画表ではインベントリーランクの優先の高い順に投入され、生産ライン内でも優先制御が行われます。また、生産ラインへの投入は生産ラインの仕掛数や在庫率で調整されます。

計画準備、投入計画表、生産ライン、部品在庫を包含して流動インベントリー(STI)と呼び、流動インベントリーの大きさをSSTIとします。

付記;インベントリーランク=当該生産ロット前のインベントリー合計/SSTI

在庫率=在庫量/SSTI

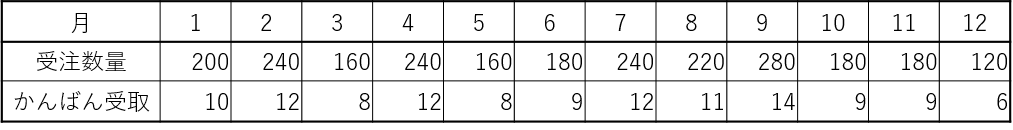

表1 部品Aの月ごとのかんばん受取枚数(受注件数)と受注量の一例

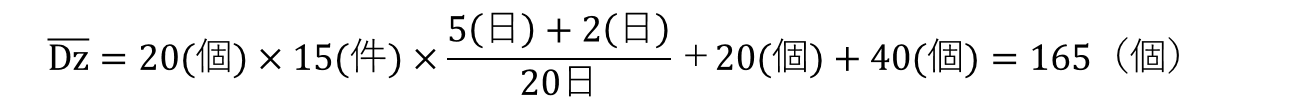

数値を用いて説明します。部品Aの月ごとの受注量と受注件数(受取かんばん枚数)が表1に示すようだとします。かんばん1枚で20個、納入します。計算しますと、

月間受注件数平均=10件、受注件数の分散≅5

受注量平均=200個

となります。

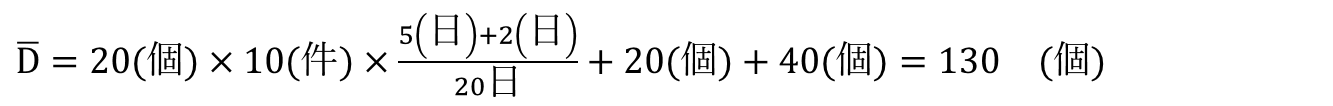

部品Aの生産リードタイムを5日、投入計画表の平均滞留日数を2日としたときの流動インベントリーの一例を図2に示します。生産ロットサイズは40個とします。

下記の式で流動インベントリーの大きさ(SSTI)を求めます。生産ロット単位で生産ラインに投入しますので、定量発注の式を使います。生産ロットサイズが定量に相当します。

![]()

端数![]()

![]()

![]()

受注1件の受注量Qは20で一定ですので、Vqはゼロです。Frは端数ですが、ここではVqがゼロなので![]() (=Q)となります。

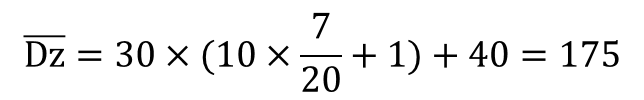

(=Q)となります。![]() は7日間の平均受注件数となり、SSTIの平均

は7日間の平均受注件数となり、SSTIの平均![]() は次のようになります。

は次のようになります。

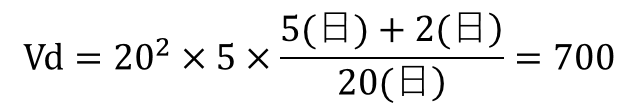

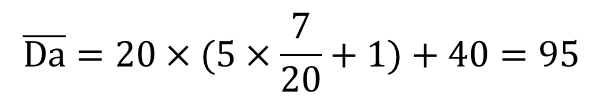

分散Vdはデータ集計期間20日(1カ月)での受注件数の分散が5なので、7日間での分散は、

SSTIは、安全係数α=3として、次のようになります。

![]()

(ご注意)ここでは、分散が観察時間に比例する性質を利用して1か月間のデータから7日間の分散を計算しましたが、日ごとの受注・出荷データを7日間で集計しなおして分散を計算することをお勧めします。データ集計期間が長くなるに従い、データ数が少なくなりがちで、データ数が少ないとサンプリング誤差が大きくなるからです。

かんばん納入数の整数倍にあわせて、SSTI=220(個) とします。計画準備、投入計画表、WIP、在庫の状態は時間とともに変化しますが、SSTIは常に一定です。

図2 部品Aの流動インベントリ―

SSTIは220個と大きいようにみえますが、計画準備と投入計画表は情報で、実際の在庫はWIPと在庫だけですので半分以下となります。生産ロットサイズ40個になるのに平均4日、投入計画表で2日、計6日間は生産準備に使うことができます。

生産ラインへの投入は2つの制限条件があります。ひとつめは、生産ラインの最大仕掛総数(あるいは仕掛ロット数)。どの部品もそれ以上は投入できません。もうひとつは、在庫率が設定値を超えるときは、その部品の投入はできません。

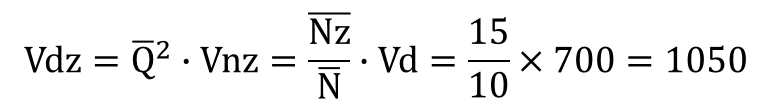

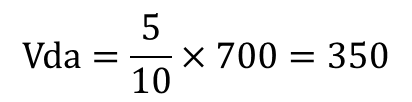

受注量が増える場合、どうするか、ですが、例えば、来月の受注量は300個だという内示があるとします。かんばん1枚の納入数は20個で同じとしましょう。そうすると平均受注件数は15件となります。このときの平均受注量を![]() 、その分散をVdzとして、SSTIを計算してみます。

、その分散をVdzとして、SSTIを計算してみます。

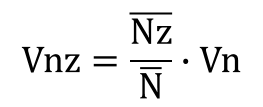

受注間隔が変化する場合の受注件数Nの分散は、新しい受注件数をNz、その分散をVnzとすると次のようになります。

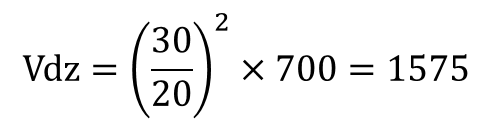

従って、Vdzは、

SSTIは、

![]()

Qの整数倍にして、280個となり、SSTIは60個増えます。それを計画準備や投入計画表に追加します。

図3 受注予定量が200個/月から300個/月に増えた場合のSSTI

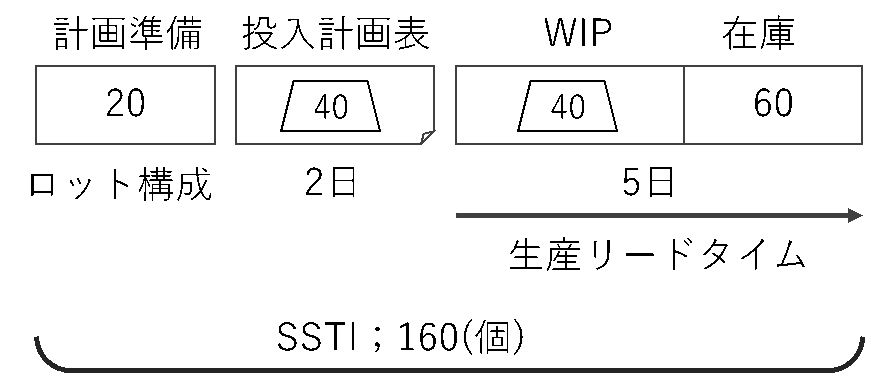

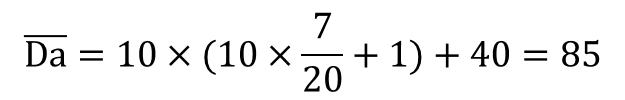

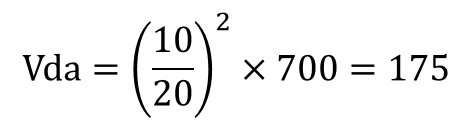

次に、受注予定量が200個/月から100個/月に減った場合、SSTIがどうなるかみてみます。受注量平均を![]() 、その分散をVdaとして、SSTIは、

、その分散をVdaとして、SSTIは、

![]()

Qの整数倍にして、SSTIは160個として、60個減ります。

図4 受注予定量が200個/月から100個/月に減った場合のSSTI

SSTIの変更はいつでもできます。月の途中で内示情報に変更があっても、それに合わせてSSTIを変えることができます。但し、実際の出荷に追従するのに生産リードタイム+αの時間遅れはあります。また、生産能力を超える場合は、納期や生産品ミックスの調整などが必要になります。

納入条件が次のようになる場合はどうなるか、参考にしていただければと思います。 300個/月のとき、かんばん1枚での納入数を30個、100個/月のそれを10個とした時。納入回数平均はいずれの場合も10件となります。それぞれのSSTIは次のようになります。

300個/月のとき

![]()

Qの整数倍にして 300

100個/月のとき

![]()

Qの整数倍にして 130

受注数が増減した場合、件数が増減するか、かんばん1枚の数量が増減するかで保持する流動インベントリーの大きさが異なることにご留意ください。

詳細については当Websiteを通読していただきたいと思います。従来の生産計画の代わりに、流動インベントリー(STI)という枠を設定し、その枠内では需要追従、優先順制御が自動的に行われます。内示情報、投入計画表、在庫率などの推移をみて、必要に応じてSSTIを変更すればいいわけです。これで、当てにならない生産計画に頼る必要はなくなり、内示と確定受注の乖離に伴う混乱も解消されるのではないかと思われます。

ご参考になれば幸いです。