<質問1>死蔵在庫と欠品に悩む

工場の管理を担当しています(一応、工場長です)。期末の棚卸で毎回、相当数の死蔵在庫が発生し除却処分していることで、いつも社長や経理から叱られます。また、日常業務では納期遅れ、欠品が頻発し、営業からは毎日のように怒鳴られています。これまでも、様々な改善活動を行ってきましたが、一時的によくなっても、またもとに戻ってしまいます。どうしたらいいか、ご指導いただければ助かります。

<回答>

在庫管理には欠品と死蔵在庫は付き物ですね。完全になくすことはできないと思いますが、減らすことはできます。減らすと同時に在庫も減らせると思います。在庫管理のポイントは、変動する需要に追従して、いかにタイミングよく、適量を補充発注するか、にかかっています。この原則に沿うと、発注タイミングと発注量は次のようになります。

・発注タイミング:在庫から出て行ったとき

・発注量;在庫から出て行った量

受注頻度が高いときは、まとめて補充発注します。まとめ方は次の3つあります。

①定量発注(定量不定期発注)

②定期発注(定期不定量発注)

③定件発注(不定期不定量発注)

累積出荷量が定量に達した時、その量を発注するのが定量発注。一定間隔(発注サイクル)で、その間の出荷量を発注するのが定期発注。あらかじめ決めておいた受注件数に達した時その間の出荷量を発注するのが定件発注。定件発注は発注間隔も発注量もバラツキますので不定期不定量発注となります。

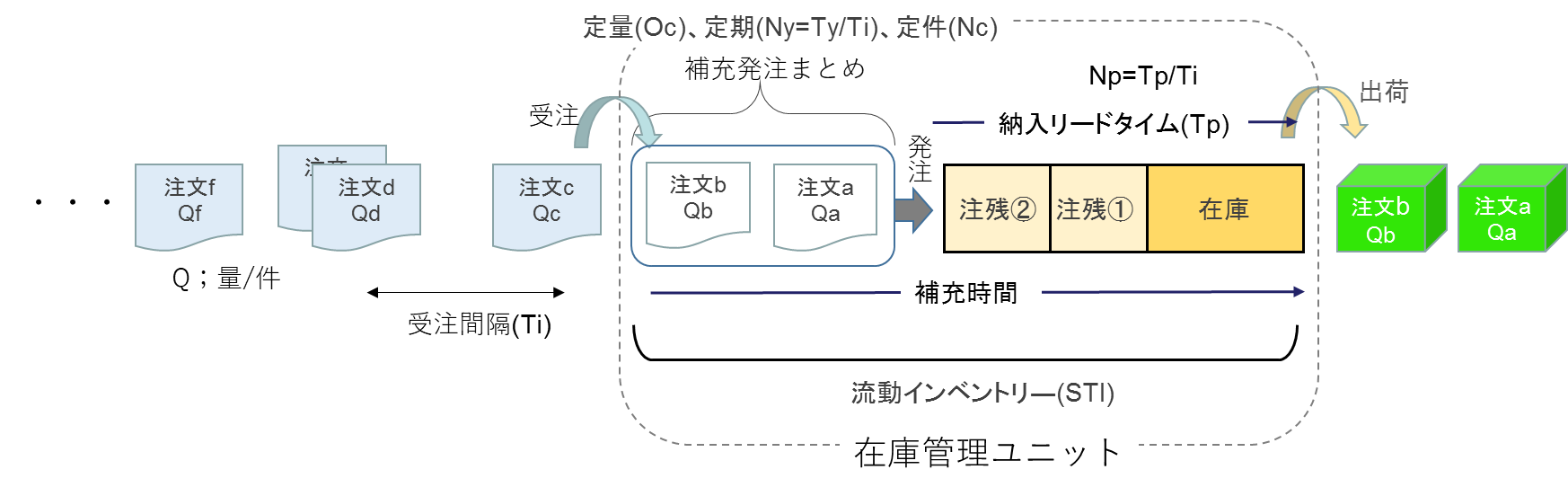

図1 在庫管理の基本メカニズム

図1に在庫管理の基本的メカニズムの概要を示します。注文が受注間隔Tiで到着します。それぞれの注文の受注量Qも変動します。補充発注が定量Ocでまとめられれば定量発注、一定間隔(発注サイクル)Tyでまとめられれば定期発注、一定件数Ncでまとめられれば定件発注となります。納入リードタイムTpの後、入庫され補充サイクルが完了します。必要な在庫量は補充時間の間の最大受注量(出荷量)となりますが、発注待ち、発注残、在庫を包括した流動インベントリー(STI)がそれにあたります。流動インベントリーの大きさ(SSTI)を求める式の一覧を表1に示します。

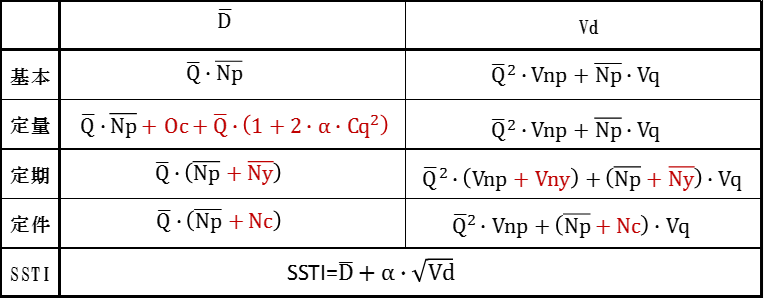

Qの平均を![]() 分散をVq、変動係数をCq、納入リードタイム間の受注件数をNp(Np=Tp/Ti)、平均を

分散をVq、変動係数をCq、納入リードタイム間の受注件数をNp(Np=Tp/Ti)、平均を![]() 、分散をVnp、発注サイクル間の受注件数をNy(Ny=Ty/Ti)、分散をVnyとして、定量、定期、定件発注のときの流動インベントリーの大きさ(SSTI)は表1に示すような式で求めることができます。αは欠品率を考慮して決める安全係数です。基本形は即時発注のときで、濃茶色の部分がそれぞれの発注まとめのときの加算部分です。

、分散をVnp、発注サイクル間の受注件数をNy(Ny=Ty/Ti)、分散をVnyとして、定量、定期、定件発注のときの流動インベントリーの大きさ(SSTI)は表1に示すような式で求めることができます。αは欠品率を考慮して決める安全係数です。基本形は即時発注のときで、濃茶色の部分がそれぞれの発注まとめのときの加算部分です。

表1 流動インベントリーの大きさ(SSTI)算出式一覧 (より精密な算出式は をご参照ください)

SSTIが小さいのは、つまり、必要在庫が少ないのは、おおむね、基本、定件、定量、定期の順です。

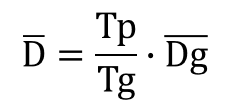

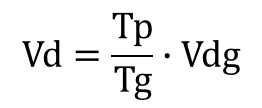

この式は、資材倉庫、工程仕掛、完成品倉庫、物流倉庫など、ほとんどすべての在庫管理に適用できます。資材倉庫で適用する場合について考えてみたいと思います。部品Aがあるとします。生産ラインの要求に基づいて払い出されます。払い出し回数が件数N、払い出し毎の量が量/件Qです。このデータを集計するとき、日単位、週単位、月単位など、生産活動になじむ時間間隔でまとめるのが普通だと思います。ある時間単位Tgでまとめた受注量平均を![]() 、分散をVdgとします。

、分散をVdgとします。

必要なのは納入リードタイムでの需要量ですが、納入リードタイムTpは物品によっても、納入業者によってもまちまち。ですが、次の式で簡単に求めることができます。

これで、SSTIを求めることができると思います。

現状の部品Aの(在庫+注残)の推移はどうなっているでしょうか。推移が分からないときは、最大と最小だけでもわかるといいと思います。月末のデータならありますかね。それとSSTIを比べてみます。

①現状(在庫+注残)>SSTIのときは、在庫が多すぎ

②現状(在庫+注残)<SSTIのときは、欠品のリスクが高い

と考えられます。

①のときは、SSTIとの差の分だけ発注量を減らします。②のときは差の分だけ発注量を増やします。後は、補充発注ルールに従って、補充発注すればいいわけです。

SSTIは定期的(一カ月ごととか二カ月ごととか;固定期間)に見直します。先行きの使用量の増減に合わせて、SSTIの大きさを調整します。もちろん固定期間内であっても状況に応じてSSTIを調整することができます。

導入は、比較的安定に流れている部品から始めるのが良いと思います。仕組みを作ることが重要です。仕組みが定着してきたら、他の資材に広げていくといいと思います。

この仕組みは生産ラインの中の仕掛や半製品在庫、さらには完成品倉庫の管理にも発展させることができます。