No.99 DBRを再評価する

「バラツキと共存できる“生産管理”の構築」という課題に取り組む中で、生産管理用のスケジューリングとプロジェクト管理用のスケジューリングは違うんじゃないの、という話になりました。

これって、実は、「バラツキと共存できる“生産管理”の構築」という課題に取り組む中で出てきた疑問で、すでに、このWEBSITEの「生産管理 雑談・放談」の“生産スケジューラとプロジェクト管理スケジューラは何が違うのか”で取り上げております。

また、TOCと生産スケジューリングの関係についても“生産スケジューラは使いものになるのか;TOCの教訓[1]”と“TOCの教訓[2]”で愚見をしたためておりますので、ご参照頂ければと思います。

実は、「バラツキと共存できる“生産管理”の構築」はTOCに興味を持つきっかけともなった基本的なテーマです。しかし、調べていくうちに、TOC(DBR)には論理的な欠陥があり、実現性のない空論的方法であることがわかり、距離を置くことにしました。

ところが最近、生産管理・工場管理でもDX(デジタル・トランスフォーメーション)が話題になっております。

「トヨタ生産方式」のように、DXに親和性のある生産方式はいいのですが、バラツキ、変動でデジタル化が難しい一般の企業では、どうするの、、。

MRPもAPS/生産スケジューラも固定値しか扱えませんので、すぐにDX化できるかというと、そう簡単ではないと思います。

で、すぐ起きる議論が、「なぜ、トヨタのようにできないのだ!」。

この議論、何十年も前から繰り返されていて、もう飽き飽き、ですが、DXを前に、またぞろ、出始めたようです。同じ道をぐるぐる回っているだけです。

「トヨタのようにできない」を言い直しますと、

「バラツキを排除できない」。

だとしたら、

「バラツキと共存できる“生産管理”の構築」

という、テーマにたどり着く。

で、DBR。期待しましたが、、。

しかし、一旦、距離を置き、DBRを“ぼんやり”と眺めてみると、論理的欠陥もあるが、利用できる考え方や方法論もあるのではないか、、。

「ザ・ゴール」の巻末に「『ザ・ゴール』誕生の背景とその後」にこんなことがかいてあります。

それまで我が子のように大切に育て誇りにしていたスケジューリング・ソフトが、パフォーマンス改善にとって障害になるのだと現実が証明してしまったのだ。『ザ・ゴール』を読み、その内容を実行しただけの工場のほうが、高いお金を払って我が社のスケジューリング・ソフトを採用したクライアントより高い成果を上げてしまったのだ。それもはるかに短い期間にである。

“スケジューリング”はダメだけれども、“小説”は効果あり。

日本でも、似たようなことが、、。生産スケジューラを導入し、ネック工程のスケジューリングを詳細に組み、納期短縮を図ったが、うまくいかず、「ネック工程は手作業で管理」したらうまくいった、という話。“生産スケジューラ;ベンダーの宣伝に踊らされるな!” で紹介しています。

“スケジューリング”ではうまくいかないが、“手作業”でうまくいった。

そういえば、DBRでは、大雑把な事しか言ってませんね。半分とか、3分の1だとか、赤・黄・緑とか、、。どんぶり勘定って、いうんでしょうか。

結局、DBRはうまくいかず、ボトルネックの詳細スケジューリングをあきらめて、S-DBRに退化してしまいました。

こんな感じのDBRですから、DXで使えるわけはありません。

しかし、ですよ。まったくダメだ、ということでもないんですよね。手作業、どんぶり勘定、大雑把、、だと、うまくいく?

一度、捨てたDBRですが、もういちど、まな板の上に乗せてみましょうか。だめもとで、、。

まな板に乗せるにしても、論理的欠陥や間違った解釈など、“毒”は取り除いておかなくてはいけませんね。先ずは、“毒抜き”から、、。

ゴール・システム・コンサルティング株式会社のDBR (http://www.goal-consulting.com/solution/s-dbr.html)の説明を参照させていただきたいと思います。

このページをみると、「仕事とは遅れるものである」の項。なんの変哲もない説明なんですが、、。直列工程の場合の説明を抜粋します。

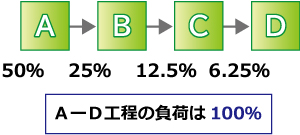

例えばA~D工程がそれぞれギリギリの負荷で作業をしていたとしましょう。ギリギリということは、遅れも進みそれぞれ50%の確率、五分五分ということになります。最初のA~B工程を考えてみると、A工程が予定より早く完了しB工程に渡せる確率は50%ですが、B工程がその仕事に早く取り掛かれる確率(現在の仕事が早く終わっている確率)は50%です。こう考えると、B工程に渡した時点で予定より進んでいる可能性は確率的に考えれば50%×50%=25%ということになります。さらにC工程までいくと、進みが伝播する確率は12.5%(25%×50%)まで低下し、D工程まで進ちょくするとさらに6.25%(12.5%×50%)まで低下します。

D工程が、予定より早く終わる確率は6.25%だって、いうことですが、、。

これって、本当ですか? ちょっと、数値を入れて確認してみましょう。

例①;

全工程の作業時間が10分、一定としてみましょう。投入したワークがA工程を終了するのは10分後、B工程を終了するのが20分後、、で、D工程を終了するのは40分後。予定終了時刻は40分後なので、予定通り。2番目のワークの投入タイミングを10分後、としてみます。A工程では1番目のワークの処理は終わっていますので、すぐに2番目のワークの処理に入れます。なので、2番目のワークのD工程での終了時間は、1番目と同じく投入後40分。

A工程への投入のタイミングを10分以上の間隔で投入すれば、D工程で予定通り完成する確率は100%となります。ここまでは、バラツキがない場合のこと。確認のため。

例②;

では、バラツキがあるとどうなるか。各工程の処理時間が平均10分、標準偏差2分としますか。分布は、簡単にするため、正規分布とします。

ワークの投入時間間隔の条件は、A工程が終了したら直ちに投入、ということにします。A工程の前に常に仕掛がある、という状態です。これ、どうなると思います?

こんな答えが多いようです。

D工程の終了時刻の分布の平均と標準偏差は、

平均;10分+10分+10分+10分=40(分)

標準偏差; √(2^2+2^2+2^2+2^2 )=4(分)

終了予定時間は40分ですから、予定以内に終わる確率は50%。

しかし、無条件ではダメ。こうなる条件は、例えば、前のワークがD工程終了後に次のワークを投入する、とか、、。つまり、前のワークの処理が終了する前に次のワークが流れてくるという条件を排除しているわけです。ですから、前のワークがC工程を終了した時でもB工程を終了した時でも、ほとんど、上記の式で計算できるようになるでしょう。

例③;

では、A工程を終了した時、次のワークを投入したらどうなるでしょうか。A工程が終了した時、B工程はどんな状態でしょうか。手空きか処理中か、です(立ち上がりは除く)。手空きのときはA工程終了後直ちにB工程の処理が始まります。B工程で前のワークの処理が終わらないときはどうなりますか。そうですね。B工程での処理が終わるまで待たなければなりません。つまり、待ち時間が発生するわけです。この現象はB~C工程間でも、C~D工程間でも、すべての工程間で起こります。

では、この待ち時間って、どのぐらいでしょうか。

ちょっと考えてみてください。各工程の処理時間がバラツクんですよね。そうしたら、待ち時間だってバラツキますよね。そのバラツキの分布ってどんな分布なんでしょうね。正規分布になるんでしょうか、、。

実は、この待ち時間って、平均値はある程度計算できるんですが、バラツキの分布を簡単に計算できないんです。シミュレーションで求めることはできます。次回にでもシミュレーションの結果を、例示したいと思いますが、ザット言いますと、“バラツキはものすごく大きい”。特に、稼働率(負荷)が高くなると、、。

図にあるように、各工程の負荷は100%。ですから、待ち時間は平均もバラツキも、信じられないぐらい大きくなるんです。

で、ワークがA工程に投入されてからD工程で終了するまでの時間は、処理時間+待ち時間ですので、終了予定時間;40分で終わる確率は、ほぼゼロ。完全にゼロではないのは、立ち上がり時期(生産ラインに仕掛がゼロか非常に少ない状態)には待ち時間が短いので40分以内で終わるワークは存在するからです。立ち上がり時期を過ぎると、時間の経過とともに仕掛が増え、待ち時間は長くなる一方なので、40分で終わる確率は、限りなくゼロに近づいていきます。

6.25%って、0.5x0.5x0.5x0.5。これって、例えば16チーム参加したトーナメントで優勝する確率だ、っていうならわかりますけど。予定終了時刻内に終わる確率だなんて、ありえませんね。

次回、データを使って、もう少し詳しく説明します。