No.53 カンバン方式は在庫管理の基本

生産管理や在庫管理に関わりのある方なら「カンバン方式」を知らない人はいないと思います。トヨタ生産方式を支える重要な物流方式です。これまで様々な業種・業態・産業で「カンバン方式」の導入が試みられてきました。うまくいったところも、失敗したところもあります。全体からみれば、失敗例の方が多いのかもしれません。

失敗の主な原因は、平準化ができていないことによるものだ、と言われています。トヨタ出身者のコンサルタントは、「変動を3%以内の変動に抑えないとカンバン方式はうまくいかない」、と。そのためか、「カンバン方式」は、トヨタ生産方式と直結して捉えられ、一般の在庫管理とは区別されているようです。

人口に膾炙するカンバン方式。一方、欠品と過剰在庫にこれといった策もなく苦悶する一般の在庫管理。どちらも土俵は同じだと思うのですが、両者の前提条件や理論体系がどこか違っているようにみえます。一般の在庫管理では、カンバン方式は特殊な方法だと説明しています。カンバン方式からみると一般の在庫管理は、大雑把だと見えるようです。両者の間には越えがたい壁があるように思います。

しかし、最近、一般の在庫管理でもカンバン方式が使われるようになってきました。平準化とか、変動は3%以内という条件はあまり気にせず、出荷した分を発注するとか、引き取られた分を補充発注するといった、メカニズムを取り入れております。本来のカンバン方式ではないかもしれませんが、それでも在庫が1/2になったり、1/3になったり、の成果が出ているとのこと。カンバン方式がトヨタ生産方式から離れて、独り歩きを始めたのでしょうか。

一般の在庫管理とカンバン方式は、どこが違ってどこが同じなのか。直観的に言って、カンバン方式の方が優れている。カンバン方式が一般の在庫管理にも使えるのであれば、今抱える在庫の問題も、その大半が解決するかもしれない。そんな期待が沸いてきます。

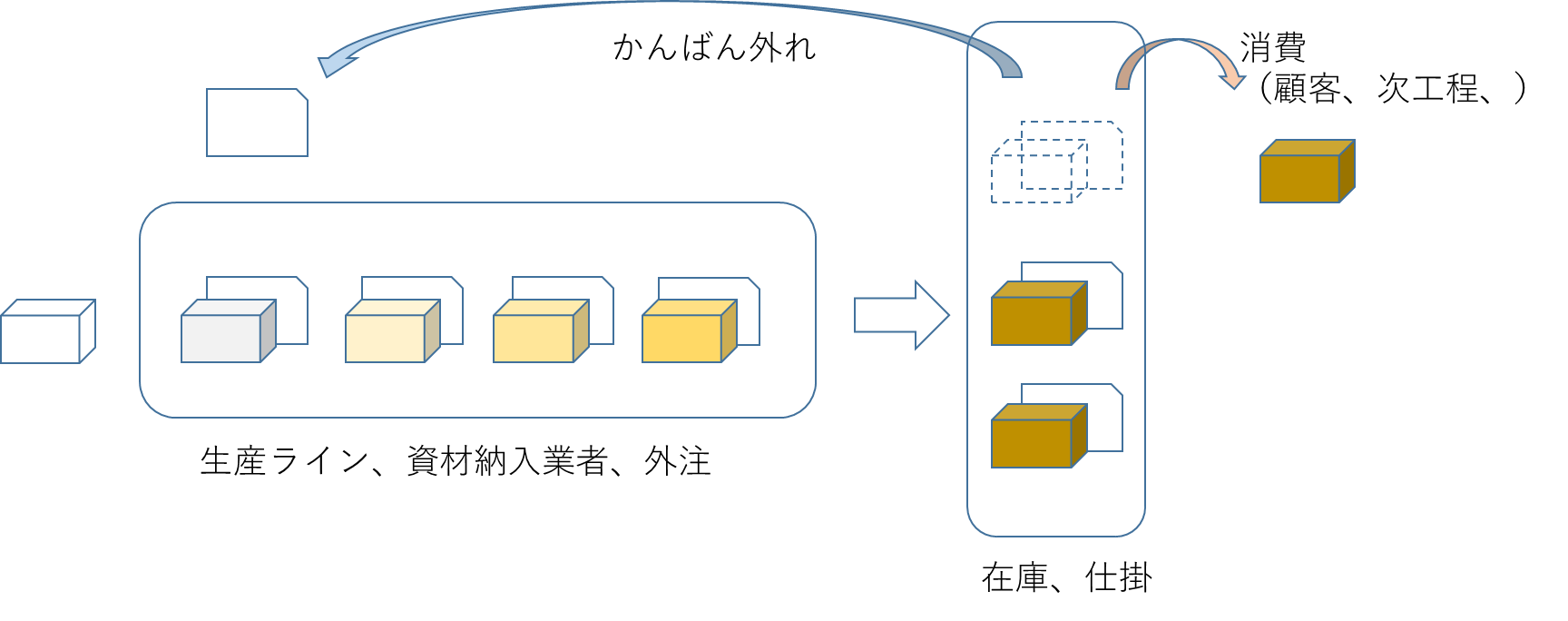

「カンバン方式」の基本は、引き取られた分を補充(あるいは生産)すること。それをコントロールするのがカンバン。カンバンの枚数はできるだけ少ない方が良い。で、必要なカンバン枚数;Kは次の式で求められます。

K=日当たり消費数量x(補充日数+安全日数)/パレット収容数

補充日数は、カンバンが外れてから物品が補充されるまでの日数です。カンバン枚数;Kは一定で、ぐるぐる回ります。

図1 カンバン方式の一例

簡単にするために、パレット収納数を1、つまり、カンバン1枚が物品1個とすると、Kは次のようになります。

K=補充日数の間の消費量+そのバラツキ分

例えば、1日8個消費し、補充日数が5日だとすると、補充日数間の消費は40個。消費のバラツキを考慮し、2個を加えてK=42枚、となります。

これを一般の在庫管理に適用してみます。そうすると様々なバラツキを考慮しなければなりません。挙げてみますと、

① 消費;受注頻度、数量/受注

② 補充日数;納入側責任、発注側責任、輸送

複数の変動要因を同時に考えますとややこしくなりますので、ここでは代表的な受注頻度のバラツキだけを考えます。受注頻度は受注間隔で捉えることができます。受注間隔がランダムであるとき、補充日数間の受注数量(消費数量)は、ほとんどの場合、正規分布で近似できることが知られえています。統計理論を応用して、必要なカンバン枚数;Kは、

K=補充日数の間の平均消費数量+安全係数x標準偏差

となります。例えば、1日の消費数量の平均が8個で、ランダムに注文が来るとします。補充日数が5日だとすると、補充日数間の平均消費は40個。ランダムを指数分布するとしますと、標準偏差は6.3個(40の平方根)となり、安全係数を3とすると、

K= 40 + 3 x 6.3 ≅ 59 (枚)

となります。カンバン方式では42枚のカンバンで済みましたが、一般の在庫管理に適用すると59枚のカンバンが必要になる、ということになります。その他のバラツキ要因を加えたら、カンバン枚数はもっと増えるでしょう。(この例で)59枚ものカンバンで回さなければならないのであれば、それは「カンバン方式ではないよ」ということですね。

しかし、ですよ。カンバン方式を使わない一般の在庫管理でカンバンが59枚に相当する在庫・仕掛・注残で回るのか、という視点です(カンバン枚数は在庫や仕掛、注残を表しています)。結論から言いますと、同じ在庫・仕掛・注残数のとき、カンバン方式の方が欠品率は小さくなります。欠品率が同等であれば、少ない在庫・仕掛・注残数で済みます。

受注間隔が短いとき、つまり、受注件数が多いときは、カンバンを1枚ずつ回すのは大変ですので、一定枚数になったらカンバンを送るか、一定時間ごとにカンバンを送るか、することになります。一般の在庫管理では、前者は、受注が一定数量になったら補充発注する、定量不定期発注となります。後者は予め決めた発注間隔で補充発注する定期不定量発注となります。定量不定期発注では、定量発注分カンバン枚数が増え、定期不定量では発注間隔分補充日数が長くなります。両者のかんばん枚数は若干異なりますが、ほぼ同じと考えて、実用上は問題ないと思います。

一般の在庫管理でも、カンバン方式と全く同じメカニズムを使えるということで、驚くほどのメリットが出てきます。いくつか挙げてみますと、

① 発注が簡単になる

*定量不定期発注;予め決めた受注量に達した時、その量を発注。発注点は不要。

*定期不定量発注;予め決めた時間間隔で、その間に受注した量を発注。需要予測は不要。

*不定期不定量発注;受注した時に受注した量を発注。

② 従来の方法に比べて、メカニズムがシンプルで、仕掛・在庫が少なくて済む。

③ サプライチェーン全体の論理的基盤になり、SCMの設計や管理レベルの向上に有効。

④ (在庫+注残)が一定となり、これを基準に個々のSKUの優先順制御が可能。

⑤ 在庫管理用ソフトウエアの機能向上

論理性が高くなるので、ロジックの頑健性が向上する。

在庫管理の在り方が一変するのではないでしょうか。

“コロンブスの卵”とは、種明かしの後で言う言葉かもしれません。隣に答えがあるのに、いや隣ではなく、自分の頭の中に答えがあるのに、それに気づかない。種明かしはつまらないものであればあるほど、おもしろい。あなたは、笑えますか? ケチをつけますか? 無視しますか? 怒り出しますか? それとも、、、目から鱗?

カンバン方式が、一般の在庫管理にも使えることに気が付き始めている人が増えてきました。カンバン方式だと意識することなく、在庫管理の改善に成果を出している企業も増えてきたように思います。この動きを加速させるためにも、論理的な説明が必要になってきました。

従来の在庫理論の論理的弱点はパッチワーク的であることです。。在庫管理のメカニズムを分析し、根底に潜む普遍的な物理特性を理解し、全面的に構築し直す必要があります。そのような背景でまとめたのが「STICの定理」です。それをベースにした在庫管理方式が「STIC発注方式」です。カンバン方式のメカニズムも包含し、サプライチェーンの構築を支える理論的ベースにもなりうる普遍性も有しております。生産ラインと「STIC発注方式」を結合すると、需要に追従する見込生産の仕組みが出来上がります。