No.5 生産ラインの最も重要な特性はなにか?

トヨタ生産方式もドラムバッファーロープもシックスシグマも、、、、帰納的アプローチで体系化されたのではないか。その他にも生産性改善の方法はたくさんある。 一気通貫生産方式、セル生産方式、デマンドフロー、、、生産ラインだけではなくプロジェクト管理でもフロント・ローディング、 コンカレント・エンジニアリングそしてCPM(Critical Path Method)にCCPM(Critical Chain Project Management)、、、。 これらの方法は、ほとんどが帰納的推論で組み立てられている。だから、蓋然的、 つまりうまくいくこともあれば、いかないこともある。みなさま、ご経験の通りですね。

では、演繹的アプローチで出来上がった論理体系や方法論とはどんなものがあるのでしょうか。身近にあるのは、物理学で代表される自然現象をベースにした科学技術。 演繹的アプローチの積み重ねで進歩し、 様々な工業製品が世に送り出されています。演繹的アプローチの結果は必然的ですから、理に合っていればきちんと動く。

生産管理や在庫管理などをみますと、論理的、科学的、技術的とは程遠いんじゃないでしょうか。

• 部品が予定通り入らない、、なのに今日中に出荷しろとお、、、

• 生産計画がきちんとしてないとだめだ、といいながら、計画がころころ変わる

• 倉庫には死蔵在庫の山、でも必要な材料はなし

• 稼働率を上げろ! コストを下げろ! 納期を守れ!、、、製造なんてやってられないね

生産現場では理不尽なことがいっぱい。そのような問題を論理的、科学的、技術的に解けるかというと、そうではない。解けることもあれば、 解けないこともある。生産現場は演繹的な要素と帰納的な要素が絡み合っているようです。

生産管理や在庫管理の問題も論理的、科学的、技術的に解ければいいのにね、、。

そうするためには、生産管理、在庫管理が論理的、科学的、技術的に組み立てられていなければならない。帰納的ではなくて、 演繹的アプローチで生産管理や在庫管理の理論、仕組みが構築されていなければならない、ということになりませんか。

方向性がみえてきました。

でも、これって大変、、ですよ。

大風呂敷を広げすぎたかなぁ、、、。

収まりがつかなくなるぅ、、、。

そんな不安はありますが、正攻法で行きましょう。

では、具体的な話に入ります。

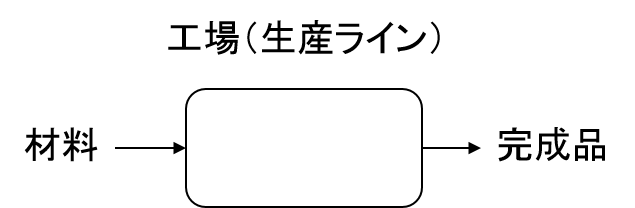

初めに、工場を上空から俯瞰してみます。図1に示すように、材料が運び込まれ、工場内ではいくつかの工程を経て処理され、製品が完成します。

図1 生産ラインの基本構造

工場でのものづくりで重要なことは、、、そうですね、QCD(Quality、Cost、Delivery)でしょうか。 管理領域でいうと、品質管理、原価管理、納期管理。この三つは互いに関連し合っております。単独に論ずることはできません。 しかし、三つを同時にみていくと分かりにくいので、ここではひっくるめて「生産性」という視点でみてみたいと思います。

工場の生産性とは? そうですね。すぐに思い浮かぶのは、インプット分のアウトプット。 これは一般的には、「歩留り」という概念で捉えられている場合があると思います。歩留りは、つくっている製品によって千差万別。固有技術の問題ですので、 ここで取り扱う生産性からは外しておきます。(でも、実際は考慮しなければいけないんですよ)

完成品が、例えば1日に何個(何台)生産されるのか。これも生産性を表現しています。ある生産ライン(Aライン)では1日に10台完成します。 別の生産ライン(Bライン)では20台完成します。明らかに、Bラインの生産性が高い、、、。といえるのかどうか?

Bラインの作業員数が2倍で、設備台数も2倍、、、だったら、、、Bラインの生産性が高いとは言えませんね。

材料の投入から完成までの時間はどうでしょうか。Aラインでは5日、Bラインでは10日。速くできた方が生産性が良いので、これも生産性を表す指標ですね。

こうみてくると、生産性には2つの要素が関係していることがわかります。数量と時間です。両者は密接に関係していますので、 片方ずつ別々に考えることはできません。同時に考えなければなりません。

生産性には数量と時間の2面性がる、ということを認識することは重要なことです。何故かといいますと、生産環境や需要環境によって、 数量が優先するときもあれば、時間が優先することもあります。 環境に合わせて生産性を高く維持するためには、数量と時間の優先順をコントロールする必要があるからです。

顧客が特急でほしい、という注文は時間が優先するでしょう。同じ人員、設備ならばできるだけ多くの製品をつくりたいと思うときは、数量を優先することになります。

まとめますと、生産ライン(工場)の機能の基本能力で重要なものは、生産性であり、生産性を決める重要な要素は数量と時間である、ということになります。

数量と時間の関係をもう少し詳しくみていきましょう。数量をいうときは、必ず、時間を伴います。1時間に何台とか1日に何個とか。生産性を比較するときは、時間を揃えます。 それを単位時間と言ったりします。単位時間当りの生産数量を「生産率」ということにします。

「生産率」について、次のような質問がありました。

――通常、「率」というのは、分母と分子が同じ単位の場合に用いるのであって、「生産数量/単位時間」というような、 分母と分子の単位が異なる場合は、「率」というのはおかしいのではないか?――

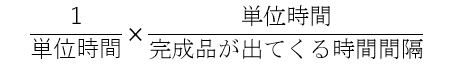

鋭い質問ですね。数量と時間との関係を理解する上で、Good questionです。例えばある生産ラインで、1個完成し、 次の1個が完成するまでの時間が10分だとします。話を簡単にするために、その後の製品も10分ごとに完成するとしましょう。 単位時間を1時間としましょうか。そうすると1時間では6個完成することになりますが、計算式は、

となります。分母も分子も時間ですので、「率」といってもいいわけです。で、実際は、単位時間当りの生産数量といったほうが分かりやすいので、 生産率は単位時間当りの完成数量といっているわけです。

では、生産性の重要要素が数量と時間だ、というときの時間は何か。この時間は材料が投入されてから完成するまでの時間です。 フロータイムと呼んでおります。似たような言葉にリードタイムというのがあります。こちらは、注文してから納入されるまでの時間だとか、 様々な事務手続きを含んでいたり、そのような環境での所要時間をいう場合が多いと思いますが、フロータイムは投入から完成まで、 実際にかかる物理的時間を指しています。ですから数量を言うときの単位時間とは異なります。

生産ラインの能力は、簡単に言いますと、「生産率」と「フロータイム」で表現できることになります。

これまで、生産現場では、

「この生産ラインの生産能力は、月産150台だ」

「わが社の生産リードタイムは2ヵ月半だ」

というのと類似しています。「生産率」と「フロータイム」は生産ラインの特性を物理的により厳密にとらえるために定義したものです。

生産率は

![]()

フロータイムは投入から完成までの時間

つまり、生産ラインの生産能力を示す「生産率」と「フロータイム」は、どちらも時間が関係しています。

生産率とフロータイム。ここまでは、よろしいでしょうか? 次に気になるのが生産率とフロータイムの関係です。 この関係がわからなければ生産ラインをうまくコントロールすることはできません。

この両者の関係はどうなっているのか?たった2つの要素ですので、そんなに複雑ではないと思いますが、、、。この辺に生産ラインの最も重要な特性が隠れているのかも、、、

つづく、、、