No.49 第1次~第3次産業革命を振り返る

前回、手紙、郵便、書籍、新聞、電話、ラジオ、テレビそしてインターネットの性質などを調べ、傍らに、第1次から第3次、そして第4次産業革命を並べて、ぼんやりと眺めてみました。すると、インターネット・コミュニケーションが第4次産業革命の変革因子として浮かび上がってきました。やっぱり、そうだろうなー、と。であるとすれば、第1次から第3次の産業革命とそれぞれの時代に利用可能であったコミュニケーション手段との関係はどうなっていたのか、気になり始めました。以下が自動車産業を代表例として、調べた概要です。

第1次産業革命は18~19世紀にかけて、イギリスで起きた。石炭を燃料とする蒸気機関による、人力、家畜力からのパワー転換と工業製品の登場だ。製品の種類は少なく、基本的には1個、個別生産であった。

20世紀初め、大量生産が始まる。互換性部品や電力の利用などによって可能となった。代表例は移動式組立ライン(コンベヤーライン)による流れ生産で良く知られているフォード。組立ラインだけではなく、材料から完成車まで全工程の垂直統合が図られた。T型フォードは黒の1車種だけ。大量生産によるコストダウン→販売価格の低下→販売台数増→生産台数増→量産効果によるコストダウン、、のサイクルがうまく回転し、1910~20年代はフォードの独走が続く。

GMの反撃のきっかけは1920年の恐慌による経営危機だった。低価格モデルから高価格モデルまで価格段階と仕様をうまく組み合わせ、「どんな財布にもどんな目的にもあった車」を目指すフルライン政策。車種ごとに担当する事業部制の導入が戦略の2本柱であった。この戦略が功を奏し、1930年代に、GMはフォードを追い抜くのである。車種を増やせば量産効果が薄れる。それに打ち勝ち、且つ販売、生産台数を拡大し、むしろさらなる量産効果を引き出せたのはなぜか、その背景を探ってみたい。

時代背景を確認しておく。米国政府は、1914年に勃発した第1次世界大戦をきっかけに軍需品の「生産性向上運動」を始めた。これが戦後の「産業無駄排除運動」へとつながる。企業が、それぞれ独自に製品を開発するため、形・大きさ・長さ・重さ・色など、極度に多様化し、産業活動のいたるところで無駄が生じていたというのだ。これを正すべく、「産業無駄排除運動」は、形状の標準化を中心に推進されるが、その他に、作業や原価計算の標準化も進められた。

部品の標準化は、無駄を排除するだけではなく、部品と他の部品との組み合わせの範囲も広げた。その結果、部品の量産性を維持しながら、製品の多様性を拡大することができた。これがフルライン政策を成功させた要因のひとつである。

生産性の向上に機械化や自動化は欠かせない。エンジン工場のシリンダー・ブロックの加工ラインは人の手を介すことなく、自動的に搬送され、従来の人手による時間の1/10に短縮されたという。機械化と自動化は、19世紀の工業化以来、米国の伝統的な強みであり、常に世界をリードしていた。

その他に、フルライン政策を支えた工夫はいくつかある。製品開発面では、T型のオープン・タイプに対して、室内密閉のクローズド・タイプを投入、定期的なモデルチェンジを取り入れた。販売では割賦販売や中古車下取りを始めた。

特筆すべきは、事業部制の導入であろう。事業部制は、一般的には、巨大化した組織の分権による活性化策とみられることが多いようだが、GMのそれは、寄せ集めの雑多な組織を事業部としてまとめ、統合的な経営をするためだった。

統制の仕組みの改革も行った。先ずは、経営危機に陥ったGMが取り組んだのは膨れ上がった在庫の削減である。1920年9月、2億1,500万ドルあった在庫を、1922年6月には9,400万ドルに削減した。1921年には、10日ごとの生産データと販売台数データの収集を開始。また、全国31州の月別自動車登録台数の調査を始めた。1922年からは各事業部長に4カ月ごとの1年間の業績予測の提出を課し、さらに1924年から25年にかけて、10日ごとにディーラーから販売台数と在庫台数を報告してもらう仕組みも完成させた。1925年には販売予測を基にした生産管理方式が完成し、正確な経営予測ができるようになっていた。そして同じ頃、価格の決定・損益管理が目的だった原価計算に、間接費の配賦方法を工夫するなどして、工場管理機能を持つ標準原価計算をベースにした会計システムが完成する。

GMは数々の革新的方法を導入した。フルライン政策は、戦後のマーケティング論がいう市場細分化戦略の先駆的な事例でもあり、割賦販売、中古車下取り、モデルチェンジ、クローズド・タイプなどは、現在の自動車販売方法に引き継がれている。1925年頃出来上がったGMの販売予測を基にした生産管理方式は、需要予測―販売計画―生産・販売・在庫計画―日程計画―製造指図―生産、、の生産管理サイクルを回す現在の生産管理の原型だ。原価計算と連結する会計システムの完成は、GMの事業部制の中で、財務統制による経営管理へと発展した。また機械化と自動化により、工場の生産性は飛躍的に向上した。そして1930年代に、フォードを抜き去り、GMの黄金時代と同時に米国産業の黄金時代を築くのである。

フォードが先駆し、政府が後押しし、GMがけん引して築いた、米国産業の黄金時代が第2次産業革命だ。次に第3次産業革命をみてみる。第3次産業革命の特徴をみるためには、第2次産業革命の終焉が参考となる。

繁栄を謳歌するGMは、多車種化が進む中、さらなる規模の拡大、生産性向上に拍車をかける。高速・大型機械をフル稼働させるため、ロットサイズはどんどん大きくなり、稼働率を維持するために工程間に仕掛が山積みとなっていった。原価計算による財務統制は、そのような状態を奨励さえしたのだ。生産ラインだけではなく、極度に分業化・専門家した組織では、部門間の調整に時間がかかり、経営の意思決定が滞る。新車開発の期間も伸びる一方だった。盤石とも思えたGMの体制にほころびが目立つようになったのである。

大量生産のメリットを維持したまま、さらなる多車種化を進めたのがトヨタである。トヨタの生産車種は、正確なデータはないが、リストを眺めると国内だけでも50車種以上。それに色やエンジン、トランスミッションなどなど、それらを掛け合わせると一説では、数万種類になると言われている。多車種かつ大量生産が実現しているとみてよい。

フォードが始めた1車種大量生産から、約100年かかり、トヨタは多車種大量生産を実現した。マーケティング手法、生産管理方法等、ほとんどGMの方法を引き継いでいる。トヨタが新しく行ったことは、何だったのか。それが第3次産業革命の主変革因子だ。

トヨタ生産方式を語るには、膨大な紙面が必要になる。それは他に譲り、ここでは、単刀直入にトヨタ生産方式のコアの部分は何か、と問う。多少の飛躍はあるが、ひとことで言えば、「流れの構築」だ。

T型フォードの成功のポイントは流れ生産にあった。GMはその生産性を維持しながら、多車種化に成功した。しかし、部分効率の追求の結果、仕掛が増え、流れのスピードを低下させてしまった。トヨタは、材料~部品~組立~完成までの全体の流れのスピードを低下させることなく、さらなる多車種化を実現した。

GMが財務統制による生産性を重視したのに対し、トヨタはものの流れを重視したのだ。ものの流れをスムーズにするために、平準化し負荷の変動を減らし、サイクルタイムで同期をとる。材料~部品、そして完成車までのピラミッド状の流れは、数百の外部業者で構成される。それをかんばん方式でつなぐ。そして徹底的なムダの排除、バラツキ縮小でものの流れを安定化させる。

原理はフォードの流れ生産と同じだ。GMは多車種大量生産の拡大の中で生産性向上に行き詰った。トヨタは、さらなる多車種大量生産環境で、生産性を上げ続けた。それを可能にしたのは、平準化、サイクルタイムでの同期生産、かんばん方式など、トヨタ独自の工夫だ。だが、それだけではない。

1970年頃から、集積回路で代表される電子回路技術とそれに支えられたコンピュータが普及する。それまでの機械制御が主に電磁リレーだったことを考えれば、電子回路やコンピュータによる制御レベルの違いは明らかだ。GMの重厚な高速自動加工機械に代わって、工業用ロボットなど軽量かつ巧妙繊細な自動機が主役となった。ものづくりの現場だけではない。コンピュータがなければ、巨大企業トヨタの生産管理サイクルを回すことは不可能だ。コンピュータは事務作業の自動機である。かんばんも、今や電子化されている。

トヨタ生産方式を知らない製造業者はいない。第3次産業革命の代表例はトヨタである、といって異論を唱える者はいないだろう。そして、第3次産業革命の特徴は、フォード、GMによって積みあげられてきた大量生産方式をベースに、トヨタ独自の工夫を加え、電子制御技術やコンピュータ処理技術を取り入れて成り立っているのである。

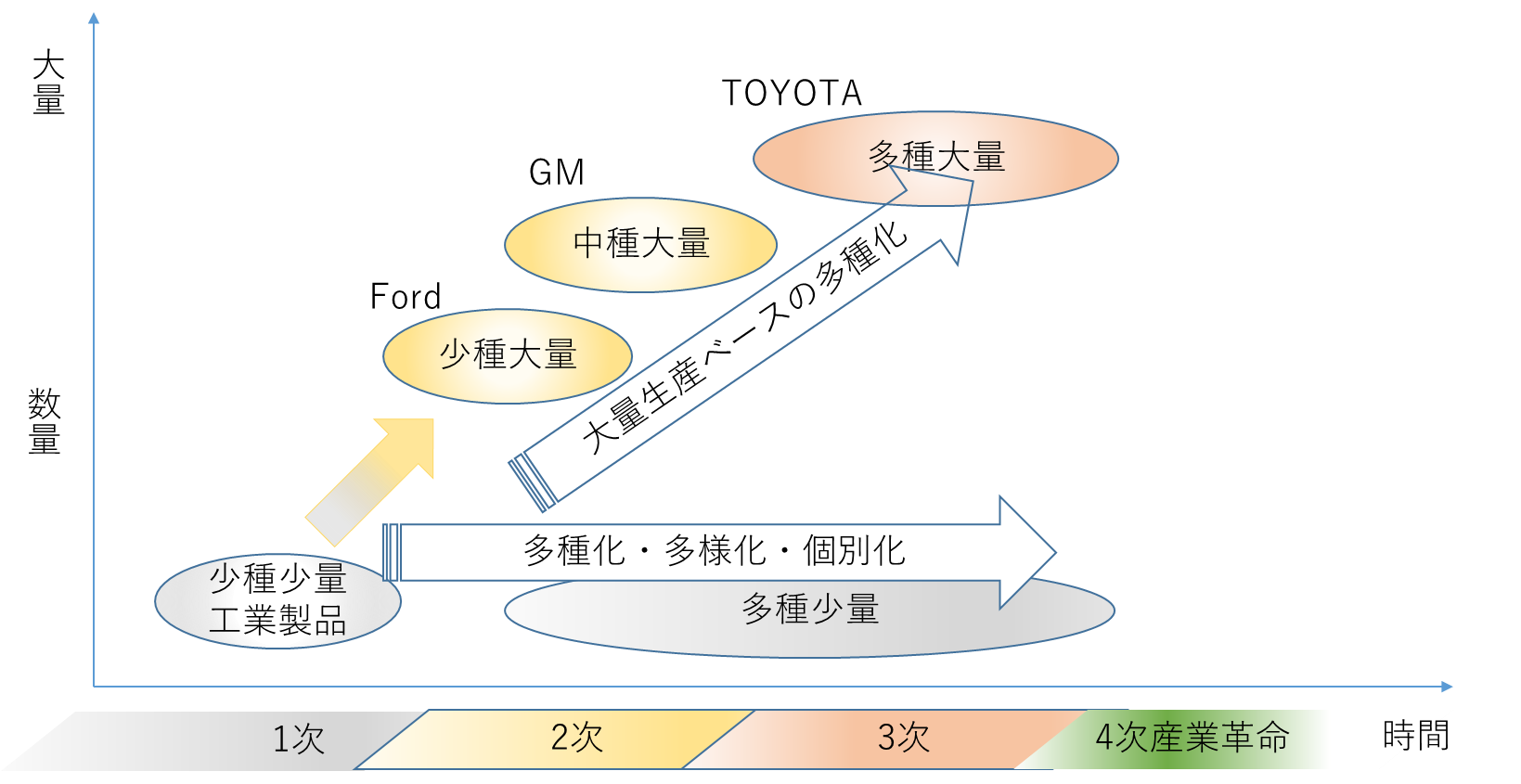

日の当たらないところもみる必要がある。大量生産の対極、少量生産である。第1次産業革命は少種少量の工業製品の生産であった。第2次産業革命は少種大量から中種大量生産に移行した。少種少量への関心は薄い。第3次産業革命は多種大量生産である。少種少量生産でも多種少量生産でもない。つまり産業革命は時代を通して、大量生産の革命であった。少量生産は少種、多種にかかわらず、置き去りにされてきたのである。

多少寄り道になるが、「変種変量」という言葉について、コメントしておく。「変種変量」生産というとき、大量生産ではなく、多種少量生産に関連付けて用いられるように思う。ここでは、もう少し正確に解釈しておく。需要は常に変動することが前提である。とすれば、多種、少種、少量、大量(多量)にかかわらず、変動が付きまとい、「変種変量」は前提条件に含まれる、と理解すべきである。もちろん変動の速さと幅は様々である。

話を戻そう。多種大量生産の仕組みはあるが、多種少量生産の仕組みがないのだ。多種少量生産環境では、独自で試行錯誤するか、多種大量生産の仕組みを援用することになる。いずれにしても不合理な混乱が待ち受ける。現在の生産管理が抱える問題の本質はここにある。

第1次から第3次産業革命をザット、振り返ってみた。企業経営にコミュニケーション手段は大いに関係があるはずだが、それに関してはほとんど出てこない。産業革命の変革因子でないことは確かだ。だが、少し、考察してみよう。コミュニケーション手段の影響を経営と宣伝に分けてみてみる。

コミュニケーション手段の普及を大まかにみると、電話は20世紀に入ってから、ラジオは1930年頃、テレビは1960年頃からである。郵便、新聞はその前から存在していた。

第1次産業革命時代は郵便と新聞しかなかった。第2次産業革命に入って電話が、少し遅れてラジオが出てきた。電話は情報交換のスピードアップ、ラジオは宣伝など、GMの経営には少なからず役に立ったのではないかと考えられる。その後の電話機能の進歩(Faxなども含む)、テレビの出現は、コミュニケーションのスピード、質、量の著しい向上を伴い、第3次産業革命の形成にかなりの貢献をしたのではないかと考えられる。しかし、コミュニケーション手段が主変革因子かと問われれば、脇役だ、と言わざるを得ない。

第1次~第3次産業革命を振り返ってみました。いかがだったでしょうか。本題に戻ろうと思います。脇役でしかなかったコミュニケーション手段がインターネット・コミュニケーションの出現により、それが製造業の在り方を根本的に変える主変革因子であるとすれば、第4次産業革命はどのように展開していくのか、整理すると次の2点に絞られるのではないかと考えられます。

① 第3次生産革命で確立された多種大量生産はどのようになるのか

② 多種少量生産の生産性改善に有効な手段を提供するのかどうか

インターネット・コミュニケーションの影響の範囲を製品ライフサイクル、さらに技術サイクルへと広げれば、大きな影響があることは間違いありません。そのようなことについても考察を続けたいと思いますが、ここでは議論を分散させないで、ものづくりの現場およびそれと関連ある範囲にとどめて、議論を進めたいと思います。