No.23 スケジュールによらないフロータイムの制御方法

生産管理で重要な管理項目の一つが納期管理です。WIPの制限で最長フロータイムを抑えることができました。 これで生産ラインの管理不能状態に陥ることは防げます。しかし、これだけでは納期管理はできません。 納期に十分な余裕のあるオーダーもありますが、そういうオーダーだけではありません。短納期、 特急のオーダーもあります。最近はそういうのが多くなってきたのではないかと思います。

短納期や特急オーダーの投入が生産現場の混乱を引き起こすことが多いことはみなさんも経験されていることだと思います。 そうならないような仕組みが必要になります。短納期や特急オーダーが投入されても混乱がなく、スイスイ流れるようにしたいわけです。その仕組みについて説明しましょう。

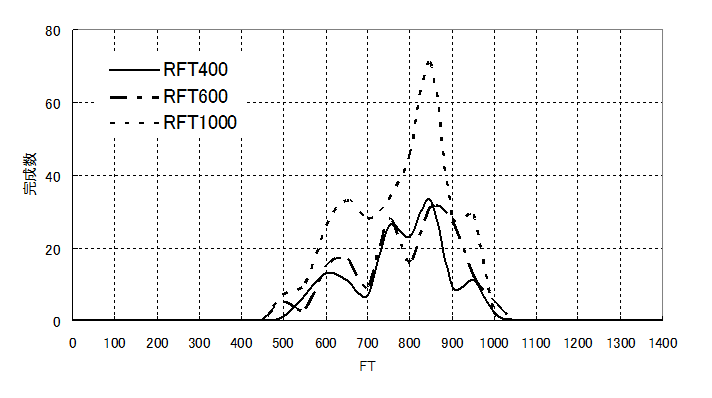

図1 基準フロータイムと経過時間、残時間

図1をご覧ください。投入から完成までの時間を基準フロータイムとします。投入からある時間、経過した状態です。 投入から現在時刻までの時間を経過時間、基準フロータイムから経過時間を引いた残りの時間を残時間とします。

時間比率を定義します。次の二通りが考えられます。

![]()

![]()

原理的にはどちらを使っても同じです。環境に応じて使いやすいほうを使えばいいと思います。ここでは残時間比を使います。

各工程では、ワークが流れてきたとき、各ワークの残時間比をみて小さいパーセンテージのワークから優先して処理するというルールで作業をします。 (経過時間比を使う場合は大きいパーセンテージのWIPを優先)

この効果をシミュレーションで確かめてみましょう。10工程直列ラインにワークを投入します。ワークの種類は一種類。流れる工程も処理方法も処理時間も同じです。 そのワークをRFT400、RFT600、RFT1000の三つのグループに分け、それぞれの基準フロータイムを400、600、1000とします。(時間の単位は分でも時間でもかまいません)

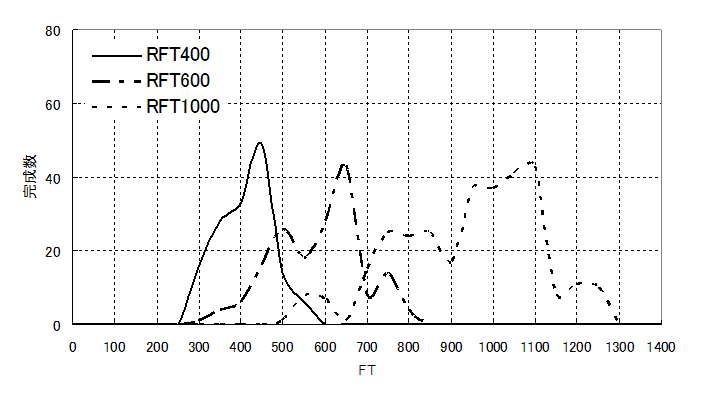

優先制御をしない場合のシミュレーション結果を図2に示します。三つのグループのフロータイムはほぼ同じです。

図2 優先制御をしない場合のフロータイムの分布

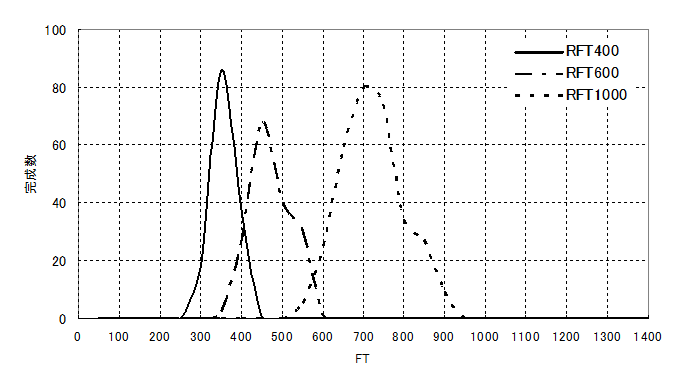

次に、優先制御を行った場合のシミュレーション結果を図3に示します。設定した基準フロータイムによって投入から完成までのフロータイムを制御できることがわかります。

図3 優先制御を行った場合のフロータイムの分布

今度は、WIPを制限してみましょう。WIP上限を50個にして、優先制御を行ったシミュレーション結果を図4に示します。 どのグループもフロータイムが短くなる方向にシフトしているのがわかります。

図4 WIP上限を50個にして優先制御を行った場合のフロータイムの分布

これが、WIP制限と残時間比での優先制御によるフロータイム・コントロールの仕組みです。簡単な仕組みですので、応用範囲は広いと思います。

この仕組みは生産ラインの不安定性をカバーする機能も持っています。生産現場では、部品の納入遅れ、設備の故障、作業員の突然の欠勤、、、 と挙げたらきりがないほどの遅れ要因があります。遅れれば、納期遅延のリスクが高くなりますので、優先度を上げて流す必要があります。遅れれば残時間が少なくなり、 通常のものと比べ相対的に残時間比は小さくなりますので、優先順が高くなります。この優先制御の仕組みは、顧客の短納期対応だけではなく、 生産側の要因で遅れた場合も機能します。

また、ライン投入後、途中で納期が変更になった場合、基準フロータイムを変更するだけでOK。但し納期が前倒しになる場合は、生産能力の限界がありますので、 無制限とはいきませんが、納期変更可能な範囲は工程の最遅経過時間などを目安に、容易に判断できます。

計画やスケジュールによらない時間管理、これがDPM(動的生産管理)の特徴のひとつです。従来の日程計画やスケジュールによる時間管理とはまったく異なります。 需要変動にリアルタイムで追従するメカニズムの一端をご理解いただければ幸いです。