No.20 生産ラインの特性;要は稼働率vsフロータイム

生産ラインの特性で、あまり注目されていない、というか、ほとんど無視されていることがあります。それが大して重要でなければそれでいいのですが、 そうではないんですね。非常に重要なんです。この特性は、、。

お気づきのことと思いますが、稼働率(投入負荷率)に対するフロータイムとWIP(工程仕掛)との関係です。稼働率が70%、80%、 90%と高くなると急激にフロータイムが長くなり、WIPが急増するという特性です。

生産管理、工場管理にたずさわっている方に聞けば、ほとんどの方が「稼働率は70%より80%が、80%より90%がいいに決まっている」と答えます。 納期遵守率は?と聞くと「高ければ高いほどいい」と。

生産管理の課題は、生産ラインの特性面から言えば、稼働率とフロータイムをいかにコントロールするか、市場に対して言えば需要変動にいかに追従して生産するか、 ではないでしょうか。そのためには、稼働率に対するフロータイムとWIPとの関係を理解しておくことが必須である、ということです。 多くの工場の稼働率は70%~90%、じゃないかな?ですから、ほとんどの工場で当てはまる課題だ、ということです。

稼働率に対するフロータイムとWIPとの関係は、コントロールする視点からすると、非常に厄介です。 これまでの生産管理ではどのようにこの課題に対処してきたんでしょうか。少し、振り返ってみましょう。

先ずは、トヨタ生産方式。トヨタ生産方式には様々な用語や格言めいた言葉が出てきますが、「仕掛・在庫のムダ」もその中の一つです。 FITチャートでみればWIPが少ない方がフロータイムは短くなりますので、トヨタの格言はそのとおりです。WIPが少なければ少ない方がいいかというとそうでもなく、 C-WIP(クリティカルWIP:生産率、フロータイムが屈曲するWIP)以下では稼働率(生産率)が下がってしまいます。これは手空きのムダとなります。

もう一つの要素はバラツキです。バラツキが大きいと生産性の特性カーブは湾曲し低下します。と同時にフロータイムが長くなります。これに対してトヨタ生産方式では、 平準化、サイクルタイム(タクトタイム)による同期生産でバラツキの縮小を狙います。ということでトヨタ生産方式は、 C-WIPに若干の変動分を許容した辺りを動作領域にしているわけです。かんばん方式は「かんばん枚数」でその動作点をコントロールしていると見ることができます。

但し、平準化とサイクルタイムによる同期生産は生産計画の固定が前提条件となります。生産計画がころころ変わる生産環境では、 平準化とサイクルタイムによる同期生産はできませんので、トヨタ生産方式は向かないことになります。ちなみに、 トヨタは月次生産計画サイクルの中でローリングしながら需要変動に追従しようとしています。

TOCが提唱するDBR(ドラム・バッファー・ロープ)はどうでしょうか。生産ラインの能力はボトルネック工程の能力で決まる。 FITチャートでは生産率はボトルネック工程の処理時間で決まる、となります。だから、 ボトルネック工程の稼働率を100%になるように計画し(時間の隙間がないように計画する)、管理する。

フロータイムについては、ボトルネック工程以外はロードランナー方式(ワークが来たら直ちに着手し、作業が終わったら直ちに次工程に渡す)で流すこと、 投入からボトルネックまでの時間バッファーを設定し、投入を制限することなどで行っています。

DBRはボトルネック工程が長期間固定されていることが条件で、それが満たされていない生産環境ではうまくコントロールできないわけです。

稼働率とフロータイムのコントロールという視点から、トヨタ生産方式とBDRを概観してみました。それぞれ前提条件があって、 適用できる生産環境も限定されることをご理解いただけると思います。で、実際は、トヨタ生産方式もDBRもうまく適用できない 生産環境の方が圧倒的に多いんじゃないか、と思います。

トヨタ生産方式もDBRもうまく適用できない生産環境ではどのようにして、稼働率(生産率)とフロータイムをコントロールすればいいのか。これが課題ですね。

トヨタ生産方式もDBRもうまく適用できない生産環境とはどんな環境なのか、その前提条件を確認しておきましょう。

① 生産計画を固定できない

② 平準化ができない

③ ボトルネック工程が動き回る、あるいは、どこにあるか特定できない

細かくみればもっとあるかもしれませんが、主要な前提条件はこんなところかと思います。

このような条件下で生産率とフロータイムをどのようにしてコントロールするか。

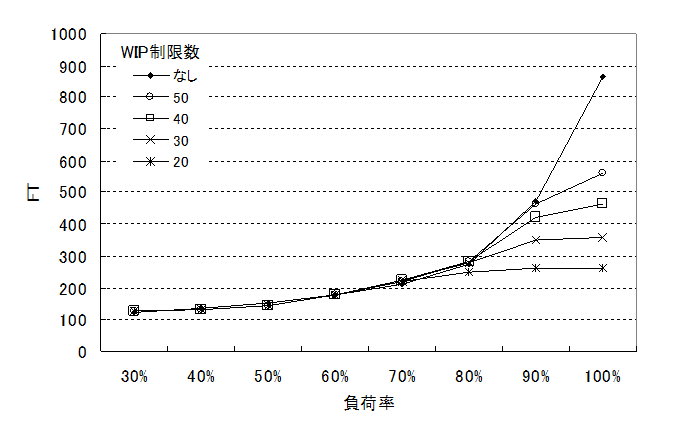

先ずは、フロータイムから考えてみましょう。稼働率が高くなると急激にフロータイムが長くなります。これを防ぐ手段を検討してみます。 手がかりはFITチャート。C-WIP以上の領域では、フロータイムはWIPにほぼ比例して長くなります。WIPを制限したらどうなるでしょうか。 10工程直列ラインでWIPを制限しない場合、50個に制限した場合、40個、30個、20個の場合、 それぞれの投入負荷率に対するフロータイムの一例を図1に示します。これをみてわかるように、WIPを制限することによりフロータイムの増大を抑えることができます。

図1 WIPを制限した場合の投入負荷率に対するフロータイム

ここでいうWIPは工程内にあるWIPの合計です。どの工程にいくつあるかは問いませんし、わかりません。いや、実際はわかるんですよ。 ある時刻に工程1には3個、工程2には1個とか。しかしそれらは時々刻々と変化します。傾向としては、能力の低い工程の前に多くのWIPが滞留するでしょう。 だからと言って常にそうとは限りません。あるときは2番目に能力の低い工程に一番多くWIPが滞留し、時には3番目に低い工程に一番多くのWIPが滞留することもあります。 それは工程処理能力の平均やバラツキ、他工程の処理能力との相対差、生産ラインへの投入タイミングのバラツキなどによります。

生産管理で最もコントロールし難いのがフロータイム。その主な理由は、繰り返しになりますが、稼働率が80%ぐらいから急激にフロータイムが長くなるからです。 稼働率は高ければ高い方がいいという妄信が、生産ラインの動作をフロータイムの変化の激しい領域に押しやります。その結果、管理の統制が乱れ、全体(工場、 企業)の生産性を低下させてしまう。そのような現象が、程度の差はあれ、生産現場にあまねくみられるのです。

急激に変化(長くなる)するフロータイムの特性をなだらかな特性に抑制することは、生産ラインの管理上、極めて重要であることをご理解いただければ幸いです。