No.18 変動がある場合、FITチャートとTIPチャートはどうなるか

どのようなことを管理するかにかかわらず、重要なことは、管理対象が目指す目的やそれを達成する仕組みを熟知しておくこと。当たり前のことですが、 生産管理ではどうでしょうか。生産管理の主対象は生産ラインですが、生産の目指す目的はよく知られていても、生産ラインの仕組みというか、 原理的なメカニズムというか、そういうものを、みなさん、熟知してますか?

巷にあふれる生産管理の本をみても、生産ラインの基本的な物理特性について書いてある本は皆無、じゃないでしょうか。生産技術の本は、どうですか? 部分的には書いてあるんですが、生産ラインの基本的な物理特性を真正面から解説している本は見かけませんね。

探しに探した結果、見つけた本が「Factory Physics」。著者はWallace J. HoppとMark L. Spearman。但し、この本は、ちと、難解なんですよ。 大学で使うにはいいのでしょうけど、生産現場で日夜悪戦苦闘している生産管理者には向かないですね。

少し、生産管理(工場管理)の今日的問題をレビューして見ましょうか。生産技術、生産管理の最大の関心事はいかに生産性を上げるか。 黒色、1車種のフォード生産方式はその典型。その後、規模の拡大の中で生産品種も増えて、多品種・大量生産へと時代は移ります。 それにうまく対応したのがトヨタ生産方式。

今じゃ、トヨタは世界一。だったら、トヨタをまねればいいんじゃない? そうそう、1980年代、1990年代は「JIT」だ、「かんばん」だ、「平準化」だ、って、 猫も杓子もトヨタをまねようとしました。郵便局や病院、官公庁までもが、、。

結果、トヨタ生産方式は、どんな生産工場でも無条件に使えるわけではないのだ! と悟ったわけですが、それじゃ、どうすりゃいいの? そのころちょうどTOC(制約理論)が提唱するドラム・バッファー・ロープ(DBR)というのが出てきました。トヨタ生産方式に代わる救世主のごとく。 生産ラインの能力はボトルネックで決まるので、ボトルネックを最大活用するようにスケジュールし、管理するのだ、というのがDBRの主張です。 が、しかし、ボトルネックが動き回ると複雑になってうまく機能しなくなっちゃうんです。S-DBRという改良版がでてきて煩雑さは軽減されましたが、 依然としてボトルネックへの執着はそのまま。適用範囲は限定されちゃうんですね。 (S-DBRではボトルネックは関係なくなった、といった説明をみたことがありますが、それは間違います)

生産管理(工場管理)が抱える永遠のテーマは、生産性を維持しながら、多品種、変種変量、且つ大量と少量が入り乱れる需要にいかに追従させるか、 ではないでしょうか。トヨタ生産方式とDBRは一見、相反する考え方のようにみえますが、テーマは共通です。問題は、適用範囲。 トヨタ生産方式もDBRもうまく適用できない領域が増えてきたんですね。

このような生産管理(工場管理)が抱える今日的課題に向き合うためには、生産ラインの基本的な物理特性を理解しなきゃいけませんね、と言いたいわけです。 で、「Factory Physics」なんですよ。でも、難解すぎて、これは使えませんね、現場では。

ということで、平易に「生産ラインの基本的な物理特性」を理解する方法はないものかと思いをめぐらしていたわけです。 何といっても生産ラインの特性の全体像をつかむ必要があります。今の生産管理は、評価指標から何から、ほとんどが部分最適を志向していますので、 全体像をきちんとつかんでおかないとすぐに部分最適に引き込まれてしまいます。

生産ラインの全体像とはいったいどういうことなのか。例えば、生産性というとインプット分のアウトプット、という答が返ってきます。 工場の生産性だけをみておけばよかった古き良き時代はこれでよし。しかしアウトプット/インプットには時間軸が入っていません。 変動する需要にいかに応えるかが主要テーマですから、時間概念を取り入れなければなりません。で、 生産性を単位時間当りの完成数量(完成数量/単位時間)で表すことにして、これを生産率と呼ぶことにします。

生産率だけでは需要変動への追従性を捉えることはできません。需要変動への追従に関係の深い生産ラインの特性としては、 投入から完成までの時間があります。これをフロータイムと呼んでおきます。

生産管理の目的は、いかに生産率を高く維持しながら、短いフロータイムで製品を完成させるか、ということになります。ですから、常に、 生産率とフロータイムの両方を同時に見ておく必要があるわけです。

生産率とフロータイムを結びつけるのが工程仕掛数(WIP)です。生産率、フロータイム、WIP、この3つの特性を同時に表したのがFITチャート。 そして各工程を通過する時間を表したのがTIPチャートです。

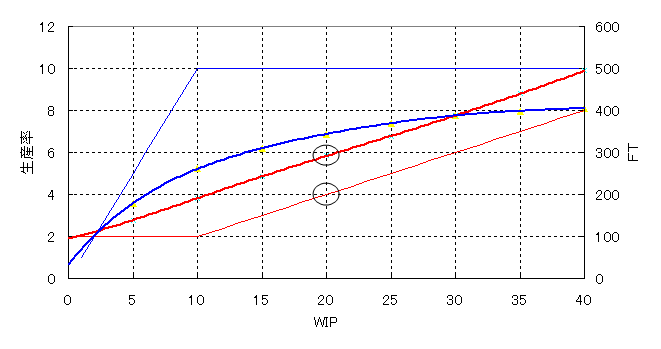

生産管理が複雑でうまくいかない主な要因は、多品種生産、需要変動、生産ラインの不安定などが考えられます。そこで、変動がある場合、 FITチャートとTIPチャートはどのようになるかをみてみましょう。条件は、これまでと同じく、10工程直列バランスラインで1工程の処理時間の平均を10分。 それを指数分布で変動させることにします。シミュレーション結果を図1に示します。細線が変動のないとき、太線は変動があるときです。青線が生産率、 赤線がフロータイム。いずれも平均です。

図1 変動がある場合のFITチャート 青線;生産率、赤線;フロータイム

これを見てわかるように、変動が加わると生産率は低下し、フロータイムは長くなります。 また、C-WIP(生産率とフロータイムの線が屈曲するWIP)での屈曲が円弧状になります。

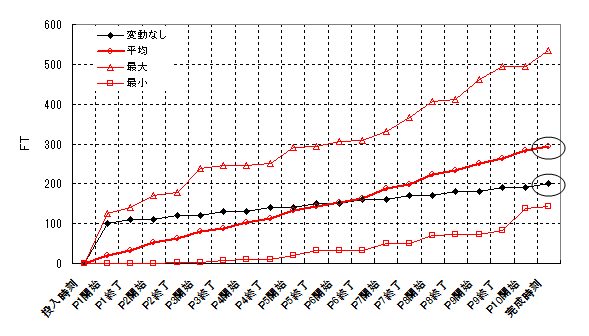

図2はWIPが20のときの各工程を通過する時間を示すTIPチャートです。◆は変動のないとき、 ○は変動のあるときのフロータイムの平均、 △は最長、 □は最短です。最長と最短値はデータ数によっても異なりますが、かなり大きな幅でバラツクのがわかります。

FITチャートとTIPチャートの接点は図1と図2の円で囲んだところです。

図2 WIP20でのTIPチャート 黒線;変動なし、赤線;変動あり

変動がある場合も、FITチャートとTIPチャートで生産ラインの最も重要な特性である生産率とフロータイムを捕らえることができます。

変動がある場合のFITチャートとTIPチャートを見ると、様々なことがわかります。 「変動が小さくなると生産率が高くなり、フロータイムが短くなる」。これはまさにトヨタ生産方式が目指していることです。 変動を小さくするためにタクトタイム(サイクルタイム)での同期生産、平準化、ムダの徹底的な排除などを行います。そのためには月次生産計画を固定し、 さらに翌月、翌々月の生産計画もローリングしながらできるだけなだらかにするわけですね。

生産計画を固定できる生産環境ならそれでいいんですが、立てた計画が3日ももたない、なんていう企業も多いんじゃないかと思います。 いや、そういう企業の方が圧倒的に多いかもしれませんね。で、担当者は、巷の生産管理の本を読んだり、トヨタ生産方式を勉強したりして、 改善に取り組むわけですが、うまくいかない。なぜだかおわかりですよね。変動を受け入れなきゃいけないんですよ。うまく管理するためには。 FITチャートとTIPチャートを見れば、なんとなく、そんな感じをご理解いただけるのではないかな、と。

一旦、変動を受け入れると、そこからは生産ラインの特性を物理現象として捉えることができますので、できること、できないこと、 こうした方がいいとか悪いとかが客観的にわかるようになる。次のステップが見えてきます。