No.15 ボトルネックラインとバランスライン;FITとTIPチャートで比較

生産ラインの特性をFITチャートとTIPチャートで捉えると、その主要な特性を簡潔に捉えることができ、理解しやすくなります。 それがわかれば生産ラインをどのように管理すればいいか、方向性がみえて来ます。

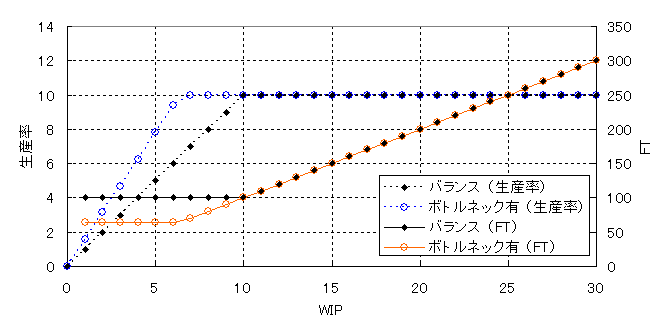

FITチャートとTIPチャートを使って、いろいろな生産ラインをみてみましょう。初めにボトルネック工程がある生産ラインではチャートはどうなるのか。 P1~P10の直列ラインで、P5工程の処理時間を10分、他の工程のそれは6分とします。P5がボトルネックとなります。 そのときのFITチャートをバランスライン(全工程の処理時間が10分)と比較した一例を図1に示します。

図1 バランスラインとボトルネックラインのFITチャート

ボトルネックラインでは、フロータイム(FT)は、6(分)x9(工程)+10(分)x1(工程)=64(分)。C-WIP(生産率とFTが屈曲する仕掛数)は、 64(分)をボトルネック工程の処理時間10〈分〉で割って6.4(個)。C-WIPは整数値ですので、7(個)か6(個)。本例では、生産率が7(個)、 フロータイムが6(個)で屈曲しています。

ボトルネックをP5としましたが、どの工程がボトルネックでもFITチャートは同じです(後述のTIPチャートをご参照ください)。ボトルネックがある場合、 言い換えれば能力に余裕のある工程がある場合、バランスラインと比べて、C-WIPは少なくなります(FITチャートでは左方に移動します)。 前にも書きましたが、C-WIPを境に生産ラインの特性がガラリと変わりますので、C-WIPの移動はそれなりに意味があります。

もう少し詳しく比較してみましょうか。例えばWIPが7個のところをみてみます。バランスラインでは生産率は7個/100分、フロータイムは100分。 ボトルネックラインでは生産率は10個/100分、フロータイムは70 分。生産率もフロータイムもボトルネックラインの方が明らかにいいですね。

トヨタ生産方式もバランスラインを目指していますよね。仕掛は諸悪の根源、とか言って、仕掛をできるだけ少なくしようとする。 でも、あまり少なくすると稼働率(生産率とほぼ同じ)が下がっちゃう。バランスラインではWIPが10個未満になると生産率が低下してしまいますが、 ボトルネックラインではWIPが7個になっても生産率が低下しません。

ほとんどの生産ラインは、程度にもよりますが、バランスしてません。つまり、どこかにボトルネックがある。トヨタ本には仕掛を最小限に抑えるためにもラインバランスは100%を狙え、 と書いてありますが、FITチャートでみると、ボトルネックラインの方が仕掛は少なくていいのだ、となります。仕掛を少なくしても生産ラインの稼働率が下がらない方法がある、っていうこと?

どちらが正しいんでしょう! みなさんも考えてみてください。

FITチャートをみて気がつくことがもうひとつあります。図1をご覧ください。WIPが10個以上の領域では、バランスラインもボトルネックラインも、 生産率およびフロータイムはまったく同じ。実際の生産ラインは、多くの場合、この領域で運用されているのではないかと思います。だとすれば、 WIPを同じレベルで管理すれば、バランスラインもボトルネックラインも同じ生産率で同じフロータイムとなり、 無理してバランスラインを目指す必要なんかないんじゃないの、となりそうですね。

これは、ちょっとした発見、なのか、あるいはこれまでの生産管理論に盾を突く愚考なのか。

FITチャートではみえないのがリソース(設備や作業者)の費用や効率。同じ生産率とフロータイムであれば、リソースの費用は少ない方がよい。 つまり、余分な能力は必要なく、リソースの稼働率は100%がよいとなれば、バランスラインの方がいいということになります。バランスラインを目指す理由はちゃんとあるんですね。 但し、C-WIP以上の領域での話です。

C-WIP以下の領域では、バランスラインは必ずしも有利ではないということになります。むしろリソースの能力に余裕がある方が、生産率を維持しながらフロータイムを短くできる。

(株)エーワン精密という会社があります。40年以上にわたり経常利益が30%程度(22%~50%)の会社です。この会社はリソースに余裕を持って、 短納期を武器にしています。この会社の生産ラインの動作領域は、FITチャートでいえば、C-WIP以下のフロータイムが最低となる領域だと考えられます。 稼働率は低くなりますが、他社には真似のできない短納期で価格を維持し、長期間高い利益率を確保していると考えられます。

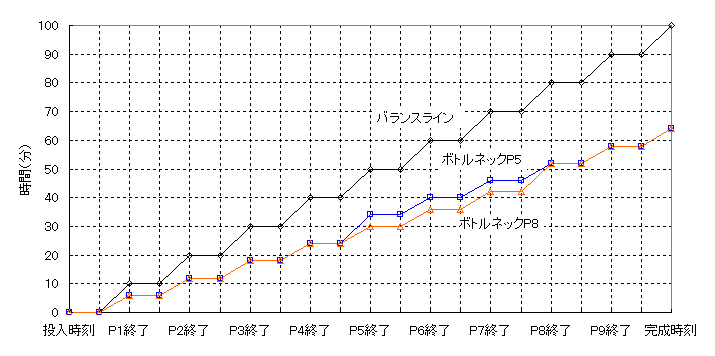

次に、TIPチャートはどうなるかをみてみましょう。FITチャートではC-WIPを境に生産率とFTの特性がガラリと変わりますので、 TIPチャートもC-WIP以上と以下で分けてみる必要があります。

C-WIP以下の一例を図2に示します。バランスラインはWIPが10個以下、ボトルネックラインではWIPが6個以下の領域です。 ボトルネックラインではボトルネック以外の工程の処理時間は短いのでバランスラインに比べて早く流れます。但し、ボトルネックがどこにあっても、 図2の例ではボトルネックがP5にあっても、P8にあっても、途中の経過時間は異なりますが、完成までの時間は変わりません。

図2 C-WIP以下のバランスラインとボトルネックラインのTIPチャート

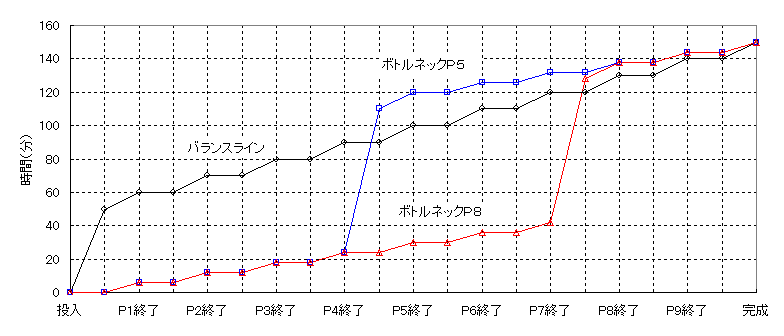

WIPが10個以上の領域ではどうでしょうか。完成時刻はバランスライン、P5にボトルネックがある場合、P8にボトルネックがある場合、 どれも同じですが、各工程を通過する時間が異なります。一例を図3に示します。バランスラインでは投入工程前に仕掛が滞留し待ち時間が発生します。 ボトルネックラインでは、ボトルネック工程の前に仕掛が滞留し待ち時間が発生します。

図3 WIPが15のときのバランスラインとボトルネックラインのTIPチャート

ザット、バランスラインとボトルネックラインをFITチャートとTIPチャートでみてみました。両者の特徴を比較的簡単に捉えることができます。

さらに、いろいろな生産ラインの特徴をFITチャートとTIPチャートを使ってみてみたいと思います。