No.110 稼働率100%にからむ生産ラインの基本特性;その2ートヨタ生産方式の本質

「トヨタ生産方式」は、一般の生産ラインと比べると、圧倒的に仕掛が少なく、生産リードタイムも短い。そして稼働率が高い。その理由のひとつは、工程の処理時間のバラツキがゼロか、あるいは非常に小さいからだ、、ということがわかりました。それだけか? もう少し調べてみましょう。

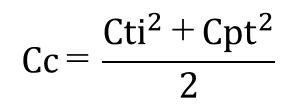

待ち行列理論の式を再掲します。

---式1

---式1

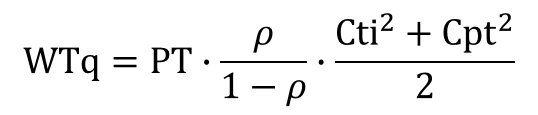

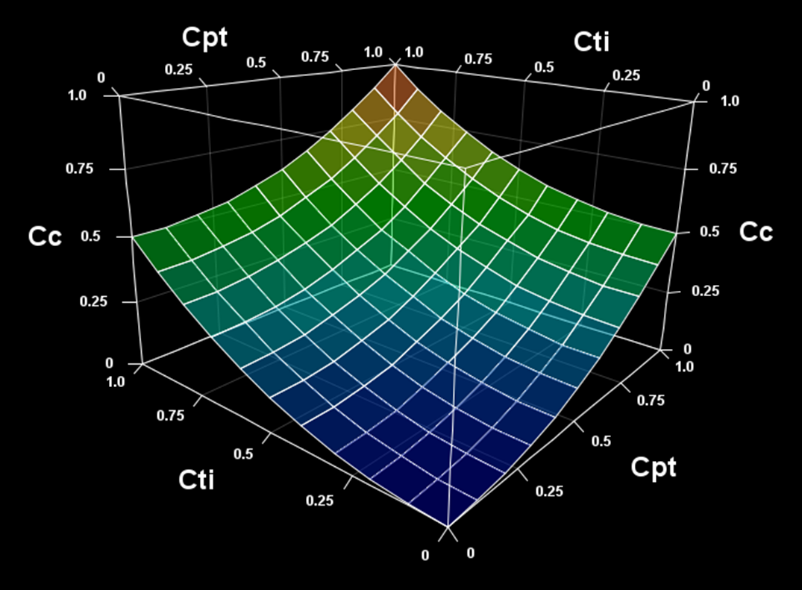

前回は Cti=0 の条件でWTqをみてみましたが、今度はCti、Cptともに0~1の範囲で振れる場合について検討してみます。先ず、Ccを

として、Ccがどうなるか、視覚的にみると図1のようになります。

図1 Cti=0~1、Cpt=0~1に対するCcの特性

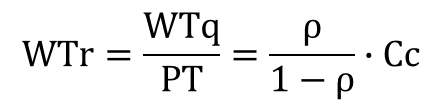

待ち時間がどうなるかですが、一般的にするために、処理時間に対する待ち時間倍率をWTrとして式1を次のように変形します。

---式2

---式2

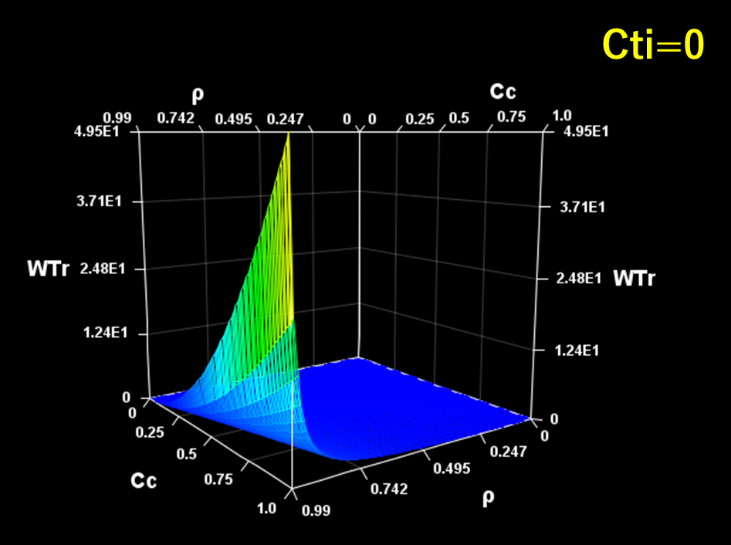

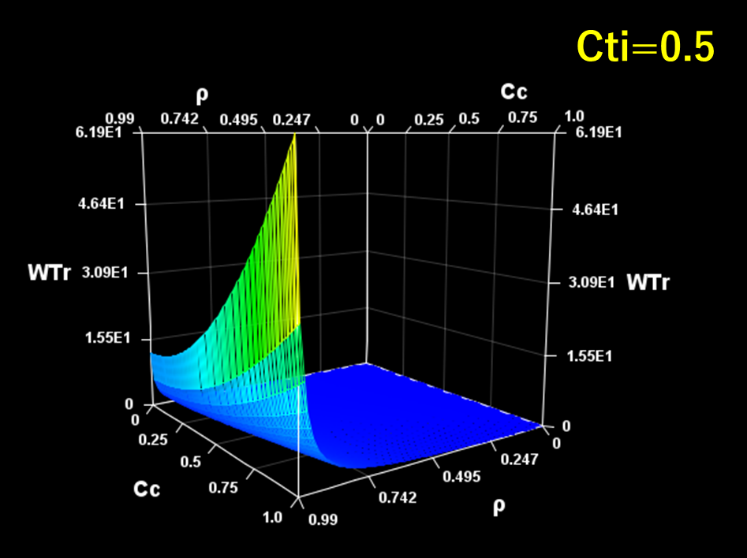

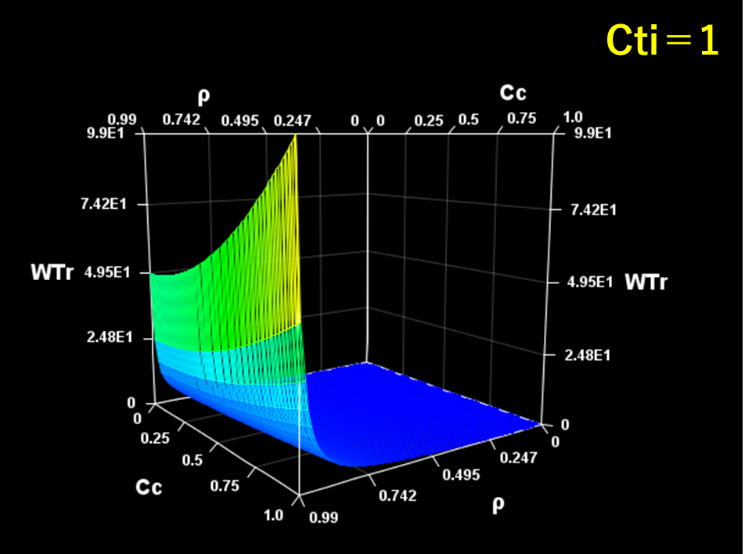

ρが0~0.99、Ctiが0、0.5、1の時、Ccが0~1に対するWTrはそれぞれ図2~図4のようになります。

図2 Cti=0でのWTrの特性

図3 Cti=0.5でのWTrの特性

図4 Cti=1でのWTrの特性

「トヨタ生産方式」の成立条件としては、WTrがゼロか極小(以下ゼロと表記)でなければなりませんが、その条件としてはCtiもゼロでなければならない、つまり、CptもCtiも、同時にゼロでなければならない、ということですが、これはどういうことでしょうか。

Cptがゼロでなければ、次工程に流れる時間間隔もバラツキます。つまり、Ctiもゼロにはなりません。これはわかりやすいのですが、例えば、A、B、Cの3種類の製品がバラバラに流れる場合を考えてみます。処理時間はAが10分一定、Bが13分一定、Cが15分一定でバラツキはないとします。

処理時間のバラツキがなくても、A、B、Cがバラバラに流れてくると、次工程への到着時間間隔は一定ではなくなります。CptがゼロだとしてもCtiはゼロではなくなります。そうするとWTrもゼロではなくなります。

これを「トヨタ生産方式」ではどのように防いでいるのでしょうか。後できちんと考えてみますが、思い浮かぶのは“平準化生産”、“サイクルタイムでの同期生産”、、かな。

まとめますと、ひとつの工程でワークが処理される時、工程前で処理を待つ時間の平均(WTq)は、

*投入間隔(平均;Ti、変動係数;Cti)と

*処理時間(平均;PT、変動係数;Cpt)

でコアの部分は決まる、ということになります。

で、気になることは、WTqの特性。稼働率;ρに対して0.8あたりから急激に上昇します。処理時間の数倍、いや、数十倍、、、計算上は数百倍にもなります。生産リードタイムは(処理時間+待ち時間)ですので、生産リードタイムに大きな影響を与えることになります。その辺りを、調べてみましょう。

少し簡単にするために、式2のCcを1として、

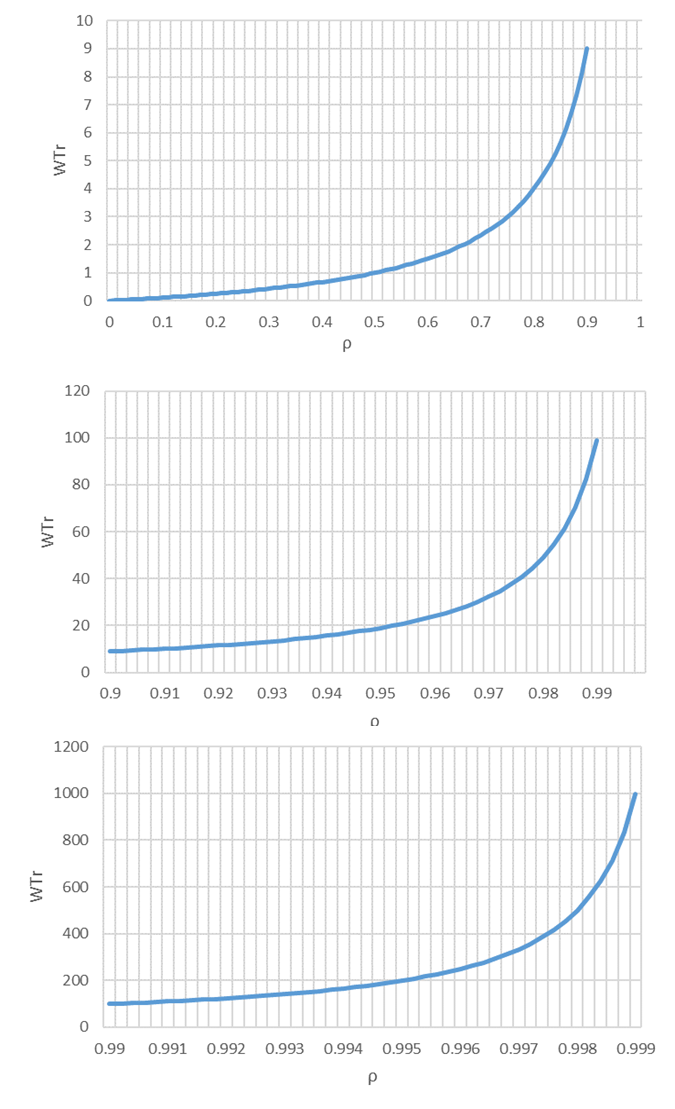

とします。待ち時間曲線の主役がみえてきます。ρが1だとWTrは∞となりますので、ρが0~0.999の範囲でのWTrの特性を示しますと図5のようになります。ρが0.95辺りから急激にWTrが上昇し、ρ=0.999 では WTr=999 となります。

図5 ρ=0~0.999でのWTrの特性

WTrが急激に上昇する様子を見るために、ρを0~0.9、0.9~0.99、0.99~0.999に分けて、つまり急激に上昇する部分の目盛間隔を10倍、100倍にしてみます。図6に示します。

図6 上からρ=0~0.9、0.9~0.99、0.99~0.999のときのWTrの特性

ρ軸を拡大してみるとどれも同じようなカーブですが、WTrも10倍、100倍になっている様子がわかります。

稼働率100%をネラウと待ち時間が無限大に・・・です。稼働率100%って、大変なことなんですね、、。そう考えると、加工時間(処理時間)のバラツキを抑え、平準化による一定サイクルでの同期生産によって“稼働率;100%、生産リードタイム;最短”を目指す「トヨタ生産方式」って、すごい、、。

つづく、、、