ものづくり改善ネットワークの[藤本隆宏のものづくり“考”](YouTube動画)を覗いてみました。技術・生産管理のプロセス分析が専門の元東大教授のお話としては、驚くほどのマトハズレ。・・・で、彼の専門知識はどこから来ているのか、そちらの方が気になりだしましたので、手がかりとなりそうな「生産システムの進化論」(藤本隆宏著、1997年)を読んでみたわけです。戦後のトヨタを対象に、トヨタ生産システムがどのような経緯で形成され、その機能を維持・強化したかを分析、論じた書です。400ページ近くの結構分厚い書ですので、まとめるのに四苦八苦。今回は分析のテーマである「情報システムアプローチ」と「進化論アプローチ」に焦点を合わせて、もう少し詳しくみていこうと思います。

前回のまとめを簡単に。

情報システムアプローチ;生産システムの基本特性を無視していないか。

企業システム(生産システム)を、「ものの流れ」ではなくて、「情報の流れ」として抽象化した。これにより対象としたトヨタ生産システムの基本的な特性を見落とすことになったのではないか。

進化論アプローチ;事後合理性に偏り過ぎていないか。

社会システムを進化論的に観るとき、事前合理的な要素と事後合理的な要素が混在するとしながらも、トヨタ生産システムは「先行する条件からは予測や説明のできない発展過程」で出来上がったが、それは、トヨタが「事後的な進化能力(能力構築能力)」を持っていたからだ、と結論。事後合理性を重視し過ぎているのではないか。

1,情報システムアプローチ;「もの」の流れと「情報」の流れは違う

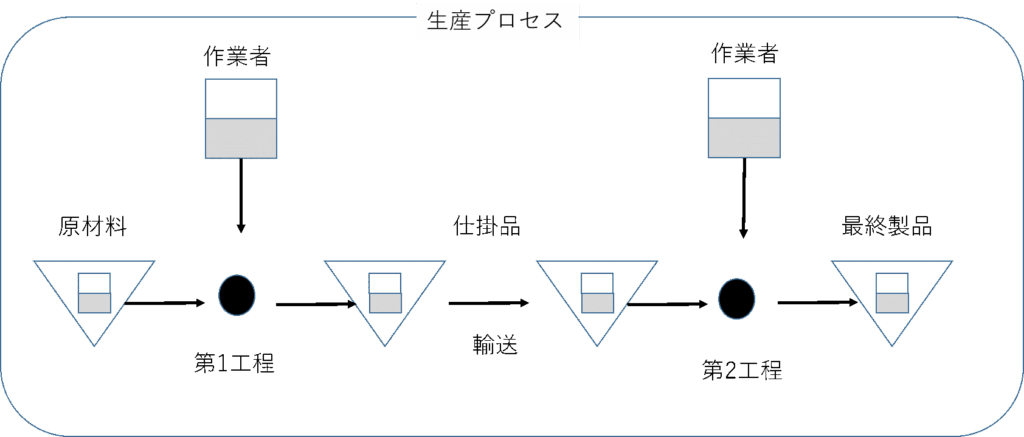

企業システム(生産システム)を、設計情報を素材に転写し、製品となり、市場で販売して顧客に届く情報の流れとして捉えました。これを藤本教授は「設計情報転写論」と称し、ものづくり経営学の中心概念としています。

藤本教授が「設計情報転写論」を考え出したのはいつ頃だったのか、メールで次のような返答を頂いております。

生産とは、設計情報の転写であるというアイディアは、三菱総研で産業調査をやっていた1980年代前半の思いつきで、現在もこれがものづくり経営学の中心概念となっています。

東大教授になる前から温めていた持論で、彼の研究経歴を通して一貫して持ち続け、育んできた中心概念であることがわかります。

「ものの流れ」と「情報の流れ」

分析対象としたトヨタではどうなっているのでしょうか。トヨタでも「流れ」は最も重要な管理項目のひとつです。しかし、「設計情報転写論」と異なるところがあります。トヨタ生産システムでは、流れるのは「情報」ではなくて「もの(物、モノ)」だと、大野耐一は説明します。「もの」には大きさと重さがありますが「情報」にはありません。「ものの流れ」と「情報の流れ」は同じでないことは明白です。

では、「流れ」を「もの」の流れでみるトヨタ生産システムでは、「情報」はどのように流れるのか。大野耐一は、情報は「もの」に乗っかり移動し、流れるのだと説明します。具体的な例は、トヨタ生産システムの代表的な手法である「かんばん方式」。何を、いつ、いくつつくるかという生産指示情報は「もの」と一緒に動く「かんばん」で流れます。

生産の流れを「ものの流れ」で捉える「トヨタ生産システム」と「情報の流れ」で捉える「設計情報転写論」では、どのような違いが出てくるのでしょうか。

生産リードタイムの構成要素

一般的な生産ラインでは、生産リードタイムとは、いつ から いつまでの時間か。ここでは簡単に、生産ラインに投入してからラインアウトして完成するまでの時間、としておきます。

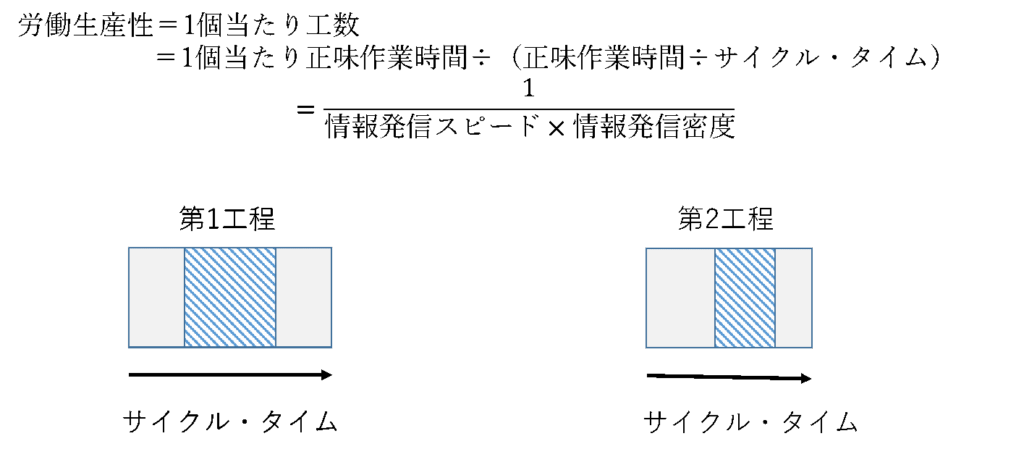

先ず、「設計情報転写論」からみてみます。前回も参照しましたが、「生産システムの進化論」のp34に図1の説明があります。

図1 「生産システムの進化論」のp34から一部抜粋

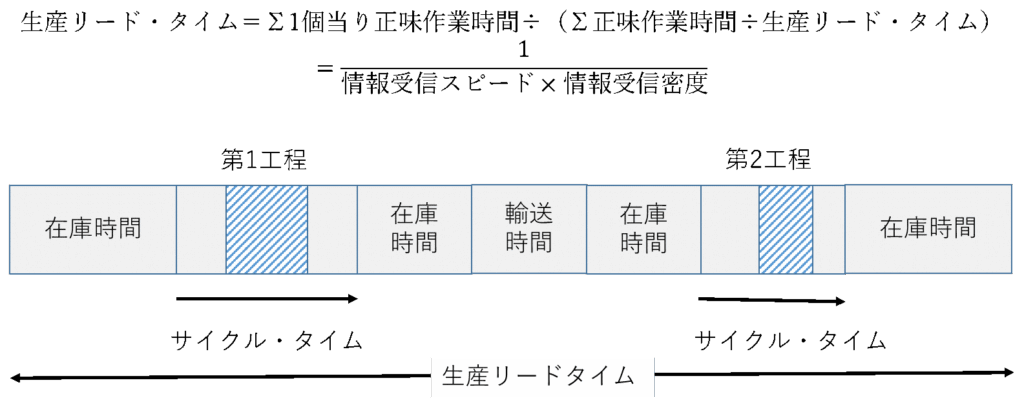

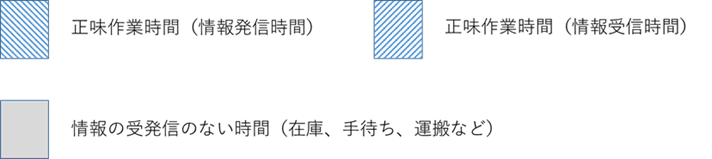

先ず、生産リードタイムの構成要素は、在庫時間、サイクルタイム、輸送時間となっています。投入から完成までのそれらの累積時間が生産リードタイム。サイクルタイムは情報を受信している時間(正味作業時間)と情報を受信していない時間(その他の付随作業等)に分けられています。

設計情報転写論では正味作業時間が情報受信時間として計測されますが、それ以外の時間は計測されません。情報の受発信のない時間として、在庫、手待ち、運搬などと説明されていますが、サイクルタイムの中のその他の付随作業も含まれると解せます。つまり、「情報の流れ」を記述しているのは情報の転写時間(正味作業時間)だけということになります。図と説明から、生産リードタイムは次のようになると解釈できます。

生産リードタイム=(情報転写時間)+(情報の受発信をしていない時間)

=(正味作業時間)+(付随作業時間+在庫時間+運搬時間+手待ち時)

・・・式①

ところが、図では、生産リードタイムの定義は次のようになっています。

生産リードタイム

=Σ1個当り正味作業時間÷(Σ正味作業時間÷生産リードタイム)

=1/(情報受信スピード×情報受信密度)・・・式②

ここで、

情報受信スピード;製品1個当たりの延べ正味時間

情報受信密度;実労働時間に占める正味作業時間

生産リードタイムの二つの式、正しいのはどちら?

「生産システムの進化論」には生産リードタイムの式が、式①と式②の二つ出てきます。ちょっとみると、数理ロジックは全く異なっています。なぜ、生産リードタイムを記述するのに異なる数式が出てくるのか・・・理解に苦しみます。

気を取り戻して、検討してみましょう。先ずはこの二つの式、まったく異なりますので、両方正しいということはないでしょう。じゃ、どちらが正しいんでしょうか。・・・実は、どちらも正しくありません。間違いの程度の軽い式①からみていきます。

間違いは、「手待ち時間」が生産リードタイムに加えられていることです。手待ちとは、手空きと言った方がわかりやすいかもしれませんが、工程(作業者、機械など)が手空き状態で、「もの」の到着を待っている時間です。手待ち時間が長くなったからといって、「もの」の滞留時間(待ち時間)が増えるわけではありません。生産リードタイムは「もの」が生産ラインを通過する(投入から完成まで)時間ですから、工程の手待ち(手空き)時間の発生で生産リードタイムは長くなりません。

しかし、注意を要することは、手待ち時間が生産リードタイムと関係がないということではありません。手待ち時間と生産リードタイムには、密接な関係があり、その関係は生産ラインのメカニズムを理解するためには、極めて重要です。

手待ち時間は工程(作業者、機械設備等)の稼働率に影響を与えます。「もの」が流れてくるのを待っている間は、手空き状態ですから、工程が稼働していない時間です。例えば、稼働時間が8時間/1日 であるとき、その中で手待ち(手空き)時間が1時間あるとすると、稼働率は12.5%(1÷8=0.125)低下する要因となります。

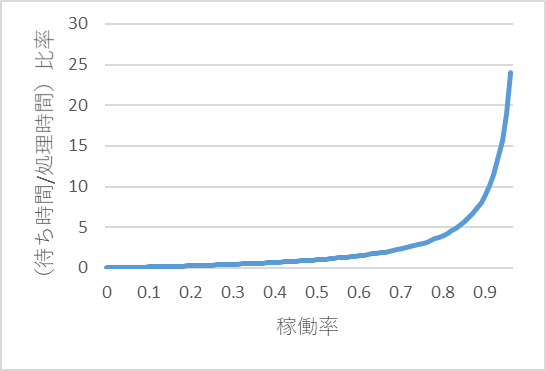

この稼働率は「もの」が工程前で待つ時間に大きく影響します。図2に1例を示します。待ち時間は工程処理時間平均に対する待ち時間平均の比率で表しています。稼働率が80%、90%と高くなるに従い「もの」の待ち時間は指数関数的に急激に長くなります。

図2 工程の稼働率v.s.待ち時間

手待ち(手空き)時間が生産リードタイムを長くすることはありませんが、手待ち時間が長くなると稼働率が低くなり、生産リードタイムは短くなる、手待ち時間が短くなると稼働率が高くなり、生産リードタイムは長くなる、という関係があります。後で詳しく説明します。

式②は、意味不明

式②は、どうみてもまともな式ではありませんが、正しいのかどうか、簡単にわかる方法のひとつは、ディメンジョン・チェックです。各項目のディメンジョンは次のようになります。

生産リードタイム;時間/個

情報受信スピード;時間/個

情報受信密度;時間/時間

生産リードタイム(時間/個)

=1/{情報受信スピード(時間/個)×情報受信密度(時間/時間)}

=(個/時間)

左辺のディメンジョンが(時間/個)、右辺のそれが(個/時間)。合っていませんね。ですから、この式はどこかが間違っている。どこが間違っているかよりも、よくも、こんなデタラメな式をでっち上げるもんだ、とあきれるばかりです。

式①は手待ち時間を入れた間違いを修正すれば、

生産リードタイム=正味作業時間+付随作業時間+在庫時間+運搬時間

となり、この中で、付随作業時間と運搬時間は付加価値作業ではありませんが、製品をつくるためには必要な作業ですので、次のようにまとめてみます。

生産リードタイム=(正味作業時間+付随作業時間+運搬時間)+在庫時間

=工程作業時間+在庫時間・・・[式①の1]

式①は、一部修正し、[式①の1]のようにすれば、実態と合う式となります。この式は、トヨタ生産システムだけではなく、一般の生産ラインにも適用できます。

再確認すると、一般的な生産ラインの工程では、ジャストインタイムに「もの」が工程に到着することは稀で、大抵は工程が手空きになるか、ビジーで「もの」を待たせるかのどちらか。前者の場合、工程が手空きで待っている時間は生産リードタイムに加算されませんが、後者の場合、「もの」が工程の処理終了を待つことになり、その間「もの」は滞留し、「在庫時間」となり生産リードタイムに加算されます。

「設計情報転写論」では、手待ち時間は生産リードタイムを長くするとしていますが、これは間違い。実際は、手待ち時間が長くなると稼働率が低下し、「もの」が工程前で待つ時間が短くなり、生産リードタイムは短くなります。

工場が暇なときは、注文が来て、すぐにラインに投入し、スイスイ流れて、短納期で納入することができますが、繁忙期には、生産ラインに仕掛が滞留していて、納期が長くなってしまう、という経験をお持ちの方は多いのではないでしょうか。

「生産システムの進化論」では生産の流れを「情報の流れ」と捉えたために、「もの」が工程前で待つ時間が発生することに気付かなかったのでしょうか。致命的なミスになってしまいました。

「もの」が工程前で待つ現象を「待ち行列現象」と呼んでおきます。「待ち行列現象」について、簡単に補足説明をしておきます。

待ち行列現象とは

一般的な生産ラインでは、工程前で「もの」が待つ時間は、稼働率が高くなるに従い指数関数的に急激に長くなることは既述の通りですが、そのメカニズムについてもう少し説明を加えておきます。

待ち時間は工程の処理時間と「もの」が工程に到着する時間間隔で決まります。処理時間をTp(平均を<Tp>)、到着時間間隔をTi(平均を<Ti>)として、ある期間(例えば1日とか)の稼働率;ρは、その間のTiに対するTpの比で表すことができ、

ρ=<Tp>/<Ti>

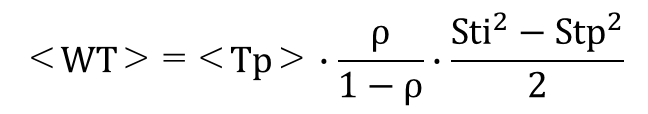

となります。一般的にはTpもTiもバラツキます。Tpの変動係数(標準偏差/平均)をStp、TiのそれをStiとすると、待ち時間;WT(平均は<WT>)の近似式は次のようになります。

図3に試算例を示します。待ち時間は処理時間に対する比(<WT>/<Tp>)で表示しています。StiとStpのバラツキを小さくすることで、稼働率が高くなっても、待ち時間を短く抑えることができます。

トヨタ生産方式のジャストインタイムとは、待ち時間ゼロ、稼働率100%を目指すことを意味しており、それを実現するための具体策として平準化、標準作業の徹底、かんばん方式、アンドンなどなどがある、ということになります。但し、これが可能なのは予めつくる「もの」を決めておく見込生産環境が条件となります。しかし一般的には、多品種・変種・変量の受注生産(あるいは受注見込混合生産)の企業が多く、そのような企業ではStiやStpの主要な変動要因が企業外部にあるため、トヨタ並みにそれらのバラツキを抑制することは非常に難しくなります。

もうひとつ、この特性で重要なことがあります。それは、待ち時間の平均値が急激に長くなるにともない、そのバラツキも急激に大きくなることです。釣鐘状の分布ではなく、どこに頂点があるかわからないようなだだっ広い分布形状になります。これだと実用的な予測精度は得られず、計算してもほとんど役に立ちません。

図3 稼働率vs待ち時間

「設計情報転写論」では、企業の設計・生産システムを「情報システム」として記述することで、生産システムの基本的な特性である「待ち行列現象」を無視するという、致命的な間違いを犯していることがわかります

2,トヨタの分析に「進化論アプローチ」;ぬぐえぬ違和感

トヨタ生産システムを「情報システム」として抽象化したことが根本的な間違いであることは前述のとおりですが、「トヨタは”怪我の功名“で進化した」とか「進化能力の実態は”心構え“だ」という結論に至った理由は、「進化論アプローチ」の影響もあるのではないか、という感じがします。その辺りを ”ウオッチ“ してみましょう。

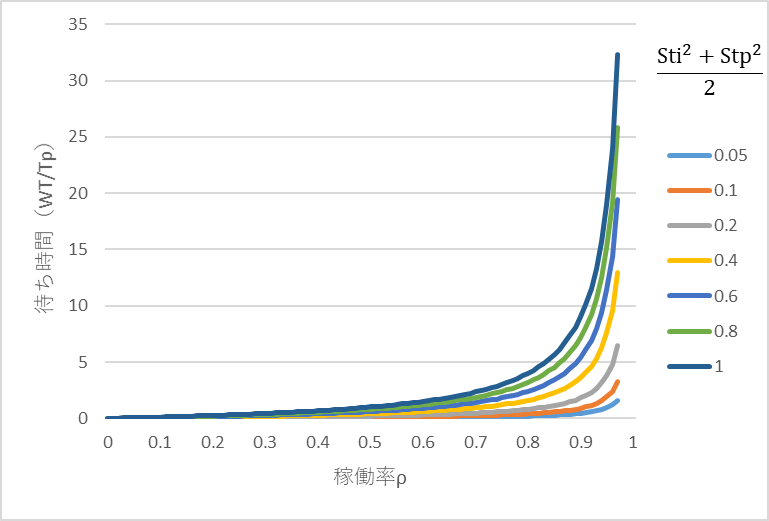

「生産システムの進化論」では、補章2「社会システムの実証分析への進化概念の応用について」で「進化論アプローチ」を適用するに際しての考え方等について説明があります。私なりにまとめますと、概要は表1のようになります。

表1 進化論アプローチの概要

進化論的枠組みの基は周知のダーウィンの生物進化論。それが社会現象の分析にも適用するようになり、さらに本書での対象はトヨタという一企業。進化論そのもの自体多義的であるので、トヨタ生産システムという一企業の進化論的分析に適用する場合は、その分析枠も調整する必要があった、とのこと。

先ず、前項でも取り上げた生産システムの「情報システム」化が「進化論アプローチ」を意識して行われたのか、あるいは、進化論的枠組みとは無関係に行われたのかはよくわかりません。ただ、藤本教授の頭の中ではほぼ同時期に考えられていたと思われますので何らかの相互作用があったものと推測します。

事前合理的か事後合理的か、が頻繁に出てきます。生物進化論は事後合理的のみ、社会システム進化論では、事後、事前の両合理性が混在するとしています。トヨタ生産システムも社会システムの範疇ですから両合理性を含むとしていますが、明確な理由の説明もなく、事後合理性に重きを置いているようです。

生物進化論も社会システム進化論もどちらも論理構造は 変異→淘汰→保存で同じ。但し、社会システム進化論では、対象システムがいろいろあるため、それらの特性に合わせて工夫されているようです。トヨタ生産システムでは、「変異」については「進化論的説明」が、「淘汰」と「保存」については「機能論的説明」が必要だとしています。これは藤本教授独自の条件設定ですので、「藤本隆宏の進化論」と呼んでおきます。

「藤本隆宏の進化論」はトヨタ生産システムそのものを分析したのではなく、それを抽象化した「情報システム」を「進化論的説明」と「機能論的説明」を組み合わせて「進化論アプローチ」として分析したことが特徴のひとつだ、と言えそうです。

どんな分析になったか、一例を挙げれば、

「なぜトヨタの製造システムは強かったのか」、

「どのようにして強くなったのか」

については、「いかにして顧客にアピールする情報を正確、迅速、かつ効率的に市場に伝達するかに集中する形であらゆる組織が連携して機能するという機能的なシンプルさ」があるからだ、と。

「なぜトヨタ的システムが容易に他社の模倣を許さないか」

については、「高度な情報フローが縦横に走り、それが多様なルーチンを連結し、全体として広範かつ無形の情報ネットワークを形成しているという情報システムとしての構造的な複雑さ」があるからだ、と説明します。

この説明は、前項で言及した「待ち行列現象」を理解できていれば、“マトハズレ”で間違っていることは、すぐにわかると思います。ジャストインタイムとは、「待ち行列現象」を抑制し「もの」が淀みなくスイスイ流れることを意図した生産方式です。「もの」と一緒に「生産指示情報」が流れますので「情報」もスイスイ流れます。これを「機能的なシンプルさ」といっているのだと思いますが、実は、この「機能的なシンプルさ」そのものを模倣できないのです。なぜかといいますと、一般の生産環境では、多品種少量・変種変量の受注生産(あるいは受注見込混合生産)が大多数で、「待ち行列現象」を引き起こす工程処理時間(Tp、Stp)および工程到着時間間隔(Ti、Sti)の主な発生原因が外部(顧客、市場)にあるからです。

トヨタでは、予め生産する「もの」を決めておく見込生産です。平準化、標準作業等により同期生産を行い、Tp=Ti(稼働率100%)、Stp=Sti=0(待ち時間ゼロ)を狙うことができる(つまり、内部で待ち時間の発生原因を抑制することができる)ために、ジャストインタイムが可能です。多品種少量・変種変量の受注生産環境では、「待ち行列現象」の発生原因が企業外部にあるため、ジャストインタイムを実現することはできないのです。トヨタを模倣できない理由は「情報システムとしての構造的な複雑さ」だ、というのは“マトハズレ”であることは、お分かりいただけると思います。

違和感のあることがもうひとつ。生物進化論の対象は多数種の生物で、時間軸は数万年以上、社会システム進化論では多業種・多数社で時間軸は数十年~数百年程度でしょうか。この辺りまでなら事後合理性を条件とした「進化論アプローチ」も“あり”かな、と思いますが、、。トヨタ生産システムの場合、対象はトヨタ一社で、時間は戦後の三十年足らず。事後合理的な進化は生物進化論でのこと、その時間軸と比べたら“瞬間”でしかない三十年で事後合理的な進化が起こりえるのか。トヨタ生産システムがどのような経緯で形成され、その機能を維持・強化したかを「事後合理性」を前提にしている「進化論アプローチ」で正しく記述できるのか、という疑念です。

他にも、つじつまの合わない説明があちらこちらに散在しています。生産システムの基本特性を理解していないことに加えて、自分の得意な「進化論」を優先的に使うというバイアスがかかっているようにもみえます。

その結果、トヨタ生産システムの進化論的分析結果は、、、

「先行する条件からは予測や説明のできない発展過程」で出来上がったが、

それは、トヨタが「事後的な進化能力(能力構築能力)」を持っていたからである。

そして、、、

トヨタは”怪我の功名“で進化した。

進化能力の実態は”心構え“である。

と。思わず「え、えっ!」と声がでてくるような低劣な結論です。その背後には、生産ラインの基本特性の理解欠如、「進化論」の強引な適用、そしてそれらから派生する数々の誤りが折り重なり、“マトハズレ”な結論に至った道筋が浮かび上がってきます。

技術・生産管理のプロセス分析が専門だと自称する

藤本隆宏元東大教授は、ひと様に、

ものづくり論を教える資格はありません。