前回は、ピンボケでデタラメな『藤本隆宏の“ものづくり考“』のルーツは「生産システムの進化論」(藤本隆宏著、1997年)にあるのではないか、ということで概観してみました。題名通り、生産システムを進化論的発想で分析し、論じているんですが、文学的レトリックが多く、結論が「トヨタは”怪我の功名“で進化した」とか「進化能力の実態は”心構え“だ」となると、ピンとこない・・・を通り越して、支離滅裂、という感じです。

疑問符の付く箇所はそちらこちらに散在していますが、主な問題点を三つほど挙げました。

① トヨタ生産システムは「先行する条件からは予測や説明のできない発展過程」で出来上がったが、それは、トヨタが「事後的な進化能力(能力構築能力)」を持っていたからだ、と結論。なんなんでしょうね、「事後的な進化能力」って。

② 著者の目的は「生産システムの分析」だったが、「分析の対象として取り上げたのはトヨタ」の一企業。「トヨタを再現できた企業は皆無」といわれるほど特別なトヨタ生産システムを世の中の一般製造企業のそれと同類に扱えるのぉ?

③ 企業の生産システムを「情報システム」として捉え、「モノの側面」(物理現象)を捨象(無視)しておきながら、(生産システムの物理現象である)「生産性」向上や「生産リードタイム」短縮が重要だと叫ぶ。論理破綻してますね。

「生産システムの進化論」は、20世紀後半のトヨタを対象として、進化論的発想に基づき、機能論と発生論に分けて、筆者の専門である技術・生産管理のプロセス分析をドッキングさせ、論じています。しかし、結論は “マト・ドハズレ”。

このような奇妙な論理展開の背後にどのような誤謬というか、思い込みというか、があるのか、みてみたいと思います。

1,「進化論的な発想に基づく生産システムの分析」の背景

「生産システムの進化論」のまえがき から抜粋・要約。

学生時代に行った水利慣行の調査で「戦後計画的に建設された水利システムよりも、江戸時代に自生的に進化した水利システムの機能が優っている」という事実に興味を持った。

三菱総研では競争力の要因分析やフィージビリティ・スタディ、需要予測など、自動車産業のプロジェクトを多く担当するようになった。個人的には依然として社会システムの進化パターンに興味を持ち続けていた。ある米国調査プロジェクトで知り合ったハーバード大学のアバナシ―教授、そして彼の技術ライフサイクル論の影響を受けた。この時代に、自動車の開発・生産システムの進化プロセスに絞った動態研究という、本書のテーマに直接興味を持つようになった。その後、ハーバード大学に留学。クラーク教授と自動車の製品開発の国際比較調査を行った。製造システムの歴史的・進化論的分析のようなことをいつかはやってみたいと思っていた。

1990年に帰国して、東大に就職。内外十数件に上る執筆で1990年代前半は終わる。結局は、「企業システム進化のダイナミックなプロセス、とくにその細部が知りたいという問題関心である。生産システムの細部の国際比較を十数年続け、・・・もともとあった生物システムへの興味、ハーバード大学での技術生産管理の勉強、なども合流して、企業システムの細部における進化プロセスの歴史的・実証的分析が、筆者の研究の一つの柱になった。

トヨタ生産システムを進化論的発想で分析した背景は、学生時代の水利慣行の調査から始まり、三菱総研、ハーバード大学、東大での研究経験の中で育まれていった本人の願望だったようです。研究対象分野は生産システム、分析方法は進化論的発想となった経緯がわかりました。

2,製造企業を組織的な知識創造・情報伝達のプロセスとして記述する

では、製造企業を組織的な知識創造・情報伝達のプロセスとして記述するようになった背景は、、。

p3にこんなことが書いてあります。

「トヨタ的な開発・生産システムのもつ独自の組織能力がなんであるか、またそうした能力と競争力ファクター(市場で評価されるパラメータ)とがどのようなメカニズムで結びついているか」・・・本書では、製造企業の開発・生産活動の全体およびその細部を組織的な知識創造・情報伝達のプロセスとして記述する。

企業の諸活動を情報伝達のプロセスと捉えた根拠は何か、を藤本教授に直接聞いてみました。こんな返事が返ってきました。(藤本教授のメール;2023年7月4日)

生産とは、設計情報の転写であるというアイディアは、三菱総研で産業調査をやっていた1980年代前半の思いつきで、現在もこれがものづくり経営学の中心概念となっています。

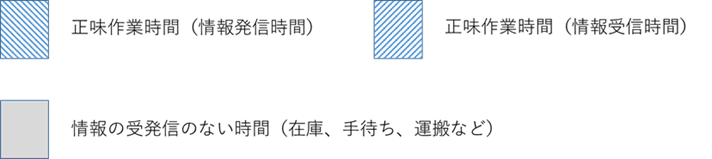

その後、1984年に大野耐一さんから長時間お話を聞く幸運を得ました。この時に、リードタイムに占める付加価値作業時間(正味作業時間)の比率(私の言葉で言えば受信密度)は 200分の1 (0.5%)なら上等、平均すれば2000分の1 (0.05%)、それ以下はさすがにだめだとお聞きして、そんなに低いのかとびっくりしました。

正味作業時間比率のはなしは、メールだけではなく、藤本教授の講演、講座、書籍などによく出てきて、一般の企業のそれは0.05%、トヨタは0.5%で一般の企業とトヨタは10倍の差がある、などと解説しています。

三菱総研、ハーバード大学、東大での研究の中で、自動車産業、特にトヨタの資料は詳細に研究されているようです。そのなかでも、企業を情報システムとして捉え、正味作業時間を転写時間と読み替えると正味作業時間比率は受信密度となり、トヨタの特徴をうまく説明できると考えたのでしょう。彼の、この考えはその後「設計情報転写論」としてよく聞くようになり、藤本教授の代名詞的概念となりました。「現在もこれ(設計情報転写論)がものづくり経営学の中心概念」だとのこと。彼の研究人生はこの「設計情報転写論」に取りつかれていた、ということになるようです。

3,進化論的分析枠と企業の情報システム抽象化;もう少し詳しくみてみる

「生産システムの進化論」の主な論理的枠組みは次の二つに分けられます。

- [発生論]

生物進化論を社会システムに応用した進化論的分析枠で、トヨタ生産システムの発生、進化を分析➡進化論・アプローチ

- [機能論]

企業を情報システムとして捉え、その機能の進化を分析➡情報システム・アプローチ

本書では発生論と機能論を分けて分析する、としていますが、この二つの間には、結論に大きな影響を及ぼす可能性のある重要な関係があります。二つのアプローチをもう少し詳しくみてみます。

3.1,進化論・アプローチ

本書の特徴は、ダーウィンの「種の起源」(1895年)が元となる進化論的枠組みを企業の開発・生産システムの分析というミクロ・レベルの社会科学的実証分析に導入したことです。これまでも進化論の論理構造を人間社会の諸現象の説明に使う試みは繰り返されてきました。対象とする社会現象はさまざまで、進化論の枠組みも諸現象に合わせ、調整されるのが一般的のようです。

本件でも、対象の「企業の開発・生産システム」に合うように、論理的枠組みを調整しています。どのような論理的枠組みを設定したのか、確認しておきます。

進化論的な発想に基づく生産システムの分析・論理的枠組み

“進化論的な発想に基づく生産システムの分析”について、本書の補章2(p129~p158)に説明があります。その中で、ダーウィンの生物進化論を社会システム(企業システム)に適用する際に必要となる論理構造として下記を挙げています。

- 少なくとも事後的に目的合理性をもっているように観察されるシステムを対象とする。

- 経時的・歴史的な変化が起こってきたことが観察される。

- 変異のメカニズムに対する論理的説明がある。

- 保持のメカニズムに対する論理的説明がある。

- 選択のメカニズムに対する論理的説明がある。

- 発生論(変異の説明)と機能論(存続の説明)を分けて考える。

基本的な概念モデルは、

現代の生物進化論の基本的論理構造である[発生・変異➡淘汰➡保持] と同じ。発生・変異が発生論的説明であり、淘汰と保持が機能論的説明だとし、発生論と機能論は分離して考える、

と説明しています。

ダーウィンの生物進化論と社会システム進化論の違いで注目するところは「発生・変異」でしょうか。一般的に、システムの「発生・変異」は、

- 事前合理的な行為の意図した通りの結果

- 逆にまったくのランダム性(偶然変動)による結果

- そのどちらでもない中間的な説明

が考えられ、生物進化論では、一貫して②の偶然変動のみで説明するが、社会システムの進化に関しては、①、②、③すべての可能性がある。

例えば、システム発生の動因として、

- 偶然が引き金になる場合

- 機械的な必然による場合

- 人間の意図せざる行為が原因となる場合

- 事前合理的な計画が意図したとおりの結果を生む場合

- ・・・

など、幅広い可能性を含む創発プロセスを想定しています。しかし、p4に次のような記述があります。

・・・少なくとも事後合理的に競争合理的なシステムが、そもそもいかにして形成されたのか、発生と進化のプロセスを分析するダイナミックな枠組みを提示することである。その際、事後的な競争合理性が必ずしも事前合理的な意思決定を前提にしない、という認識から出発する。 少なくともトヨタ・・・を概観するかぎり、企業の事前合理的な意思決定のみによって一括的に選択されたものではなく、むしろ多くの断片的な試行がばらばらなタイミングで定着し累積する形で、・・・徐々に形成されたようにみえる。・・・トヨタ的システムという事後的に競争合理的とみえるものの発生過程を、事前合理性を前提とせず一種の「創発プロセス」として説明しようというのが、本書のねらいである。

システム発生の動因として、事前合理的、ランダム性、どちらでもない、のすべての可能性を挙げ、また、具体的には「事前合理的な計画が意図したとおりの結果を生む場合」も挙げています。しかし、本書のねらいについて、次のように説明します。

- 事後的な競争合理性が必ずしも事前合理的な意思決定を前提にしない。

- 少なくともトヨタを概観するかぎり、企業の事前合理的な意思決定のみによって一括的に選択されたものではない。

- トヨタ的システムという事後的に競争合理的とみえるものの発生過程を、事前合理性を前提とせず一種の「創発プロセス」として説明する。

この説明では、事前合理的な意思決定を否定しているわけではありませんが、トヨタ的システムは事後合理的であることを前提に分析していることがわかります。なぜトヨタ的システムが事後合理的であることに重きを置いたのかについては、“形成されたようにみえる”とか“事後的に競争合理的とみえる”など、感覚言語での説明しかなく、科学的で論理的な説明はまったくありません。

「トヨタは事後合理的である」という根拠不明の前提がそのまま「トヨタは事後的な進化能力(能力構築能力)を持っている」という結論に直結させています。これだと論証のすじみちが通りません。

事前合理性と事後合理性

ここで、トヨタ生産システムは、事前合理的なのか、事後合理的なのか、について考えてみます。一般的な説明をみてみます。

事前合理的;

行動を起こす前に行う計画や予測に基づく合理性を指す。これは、過去の知識や経験を活用して、リスクを最小限に抑え、成功の可能性を高めるための準備をしてから行動に移す場合など。

事後合理的;

行動を起こした後に得られた結果を基にして、その行動が合理的であったかどうかを判断する場合など。これにより、行動から学び、新たな知識や認識を得ることで、次回の意思決定に活かすことができる。

いずれにしても、適用範囲がかなり広いので、議論が発散しないように、ここでは「生産システムの進化」というテーマに限定して考えてみます。

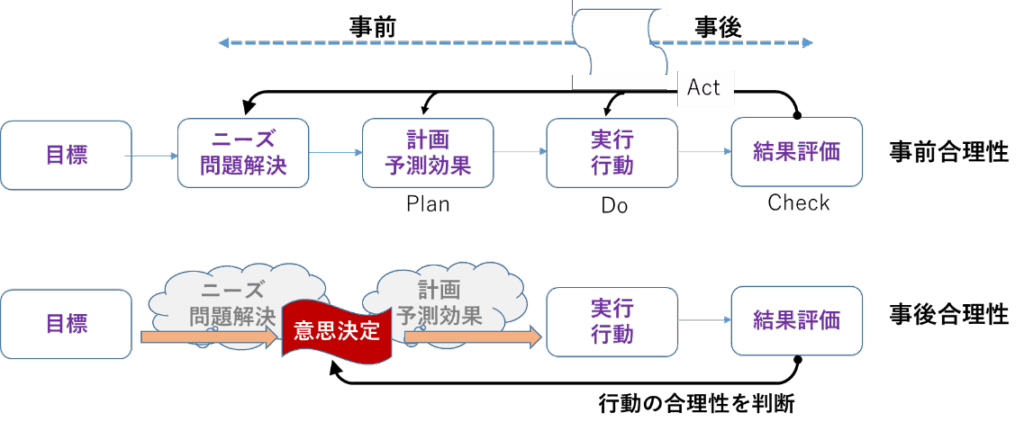

事前合理性と事後合理性のイメージを図1に示します。

図1 事前合理性と事後合理性のイメージ

図1の上が事前合理性。PDCAサイクルと似ています。目的があって、それを達成するためどのようなことが必要か(ニーズ)、どのような問題を解決しなければならないか、そのための実行計画(Plan)を立てます。計画の中では、実行した場合の結果も予測し、目標達成が可能であることを確認します。計画に従って実行(Do)し、実行した結果を測定、記録(Check)します。当初計画した予測効果と実行結果を比較し、すべて予定通りであれば、新たな目標に向けて動きます。未達の部分があればどこに原因があったのか(問題分析、問題設定、解決策立案、実行計画、実行、、、)を分析し、次の実行計画立案(Act)に進みます。

図1の下が事後合理性。目標は戦略や経営、組織運営等にかかわることが多く、事前合理性に比べて目標レベルは高くなりがちです。そのため、ニーズや解決しなければならない問題範囲は広く大きく、詳細で具体的な実行計画を立案することは困難である場合が多くなります。現状の知識や経験則などをかき集め、「とにかく、やってみよう」(意思決定)ということで、「考えながら、試行錯誤しながら実行する」という感覚で行われることが多いと考えられます。実行してから結果が出るまでの時間は比較的長く、結果の評価は「現状との比較」になるようです。

トヨタ生産システムの発生、進化は事前合理的か、事後合理的か

トヨタ生産システムの成り立ちは、「トヨタ生産方式」(大野耐一著、1978)に詳細に記されています。p26にこんなくだりがあります。

- 初めにニーズありき

トヨタ生産方式の基本思想および基本をなす骨格を順次、述べてきたが、それらはいずれもはっきりとした目的とニーズがあって具体化されてきたことを強調したい。

今でもトヨタの現場の改善はニーズに基づいて行われている。ニーズのないところで行われる改善は思いつきに終わったり、投資しただけの効果が得られなかったりすることが多い。「必要は発明の母」である。現場に対していかにニーズを感じさせるか、これが全体の改善を大きく進める鍵であるといってもまちがいあるまい。

私自身、これまで述べてきたトヨタ生産方式を一つ一つつくり上げてきたことも、「三年でアメリカに追いつく」ために、ムダを排除する新しいつくり方を見つけ出さねばならないという強烈なニーズに基づいたものであった。

トヨタ生産方式の基本思想および基本をなす骨格といえば、二本柱として知られる ジャスト・イン・タイム と 自働化。「自働化」は豊田佐吉の思想と実践から汲み取られたもの、「ジャスト・イン・タイム」は豊田喜一郎の言葉、といわれています。トヨタ生産方式がつくり上げられた背後には「ムダを排除する新しいつくり方を見つけ出さねばならないという強烈なニーズ」があったことが確認できます。

戦後、大野耐一が具体的にトヨタ生産方式の構築を始める前に、ニーズと目的がこれほどまでにはっきりと認識されていたことは、トヨタ生産方式の生成、進化の重要な要素です。

そしてアンドン、かんばん、平準化、一個流し、段取り時間短縮、標準作業の徹底、混流生産、多能工、多工程持ち、少人化、ポカヨケなど、などほとんどが「ムダを排除する新しいつくり方」の具体策であり、簡単に言えば、ジャスト・イン・タイムと自働化を支える具体的方法です。そして今尚進化し続けるトヨタ生産方式の根幹となっています。

もっとも象徴的なのは“かんばん方式”です。ジャスト・イン・タイムとは、各工程が「必要なものを、必要なときに、必要なだけ」供給を受ける方法です。これを実現するために、「後工程が前工程に、必要なものを、必要なとき、必要なだけ引き取りに行く」、「前工程は引き取られた分だけつくる」というかんばん方式が考案されました。この発想の元は米国のスーパーマーケットだった、という話は有名。

スーパーマーケット方式を実地に応用してみたのが1953年、本社工場の機械工場でであった。そしてかんばん方式がトヨタ内で出来あがったのが1962年頃。その間、さまざまな試行錯誤があったようです。その後かんばん方式は外注にも広げられ(外部への指導が始ったのは1973年頃)、トヨタ生産方式の根幹となっています。

「ジャスト・イン・タイム」は戦前に豊田喜一郎が発想した概念。それが幾多の試行錯誤を経て、かんばん方式として実現した。つまり、「事前合理的な計画が意図したとおりの結果を生んだ」ということではないでしょうか。その間、「予期せぬ好結果」が出たこともあったかもしれませんが、だからといって、かんばん方式が事後合理的にできあがった、というのは、実態を正しく記述していることにはならないのではないかと思います。

トヨタ生産方式の数々の手法、ツール、概念、、を見渡しても、そのほとんどが事前合理的にできあがった、とみるのが一般的ではないかと考えられます。

3.2,情報システム・アプローチ

企業の開発・生産システムを情報伝達のプロセスとして捉える情報システム・アプローチについてみてみます。「生産システムの進化論」(藤本隆宏著、1997年)から抜粋。

トヨタ的な開発・生産システムの持つ独自の組織能力がなんであるか、またそうした能力と競争力ファクターがどのようなメカニズムで結びついているか・・・本書では、製造企業の開発・生産活動の全体およびその細部を組織的な知識創造・情報伝達のプロセスとして記述するという、一種の「情報システム・アプローチ」を提示し・・・トヨタ的な開発・生産システムがどのような組織ルーチンをもち・・・どのような経路で製品の競争力に結び付いているかを分析する・・・。(p3~p5、一部、再掲)

情報創造・処理システムの観点から製品の競争力と生産・開発システムを再定義してみるために・・・まず企業活動からモノの側面を捨象し、「情報」ないし「知識」という観点から企業の開発・生産・販売の諸活動を一貫的に捉え直してみる・・・。(p27)

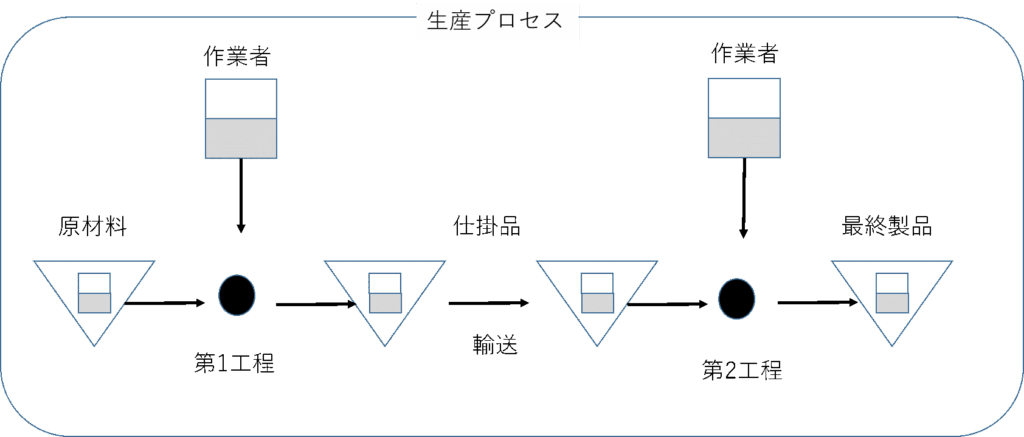

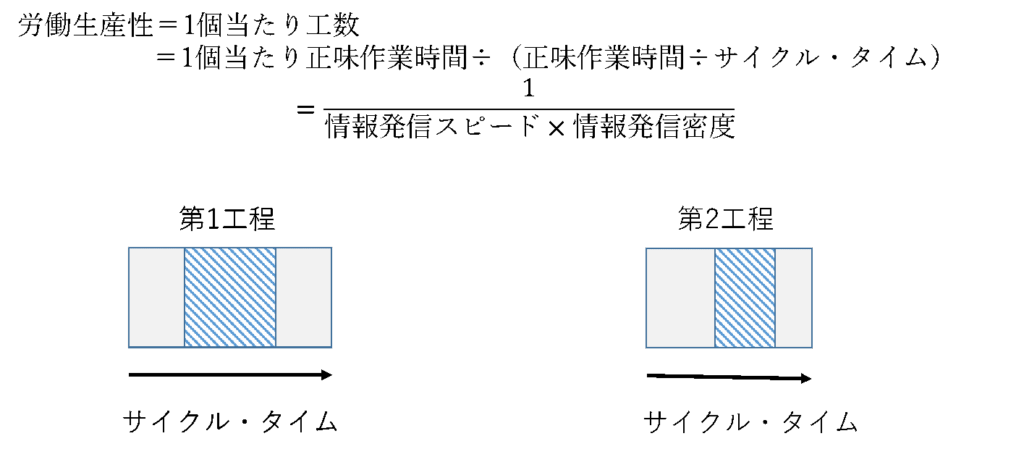

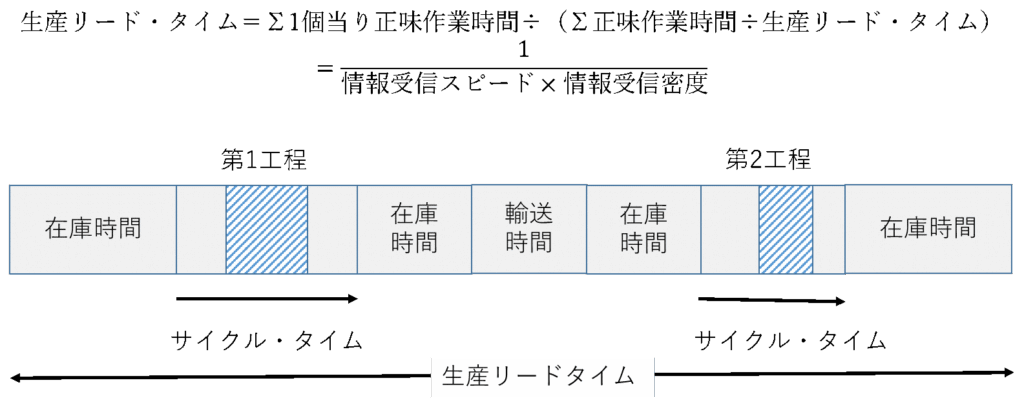

具体的な説明は、「第2章 トヨタ的開発・生産システムの競争合理的側面」にあります。p34には、「図2-3 要素生産性と生産リード・タイム(概念図)」が示されています。

引用;「生産システムの進化論」図2-3 要素生産性と生産リード・タイム(概念図)

この中で注目しておきたいのは、生産リードタイムの定義です。生産ラインに投入されて完成するまでの時間が生産リードタイムで、それを次の式で定義しています。

生産リードタイム=1/(情報受信スピード×情報受信密度)

この式、数理的には“デタラメ”です。藤本教授に、この式の意味を聞きましたが、「文系的表現だ」というお応えでした。よく、こんなデタラメな式をでっち上げるもんだ、と、こちらが恥ずかしくなります。

「情報の流れ」と「ものの流れ」

生産システムを、「モノの側面を捨象」して、情報伝達のプロセス、つまり「情報の流れ」として捉えました。情報の流れる速さ(転写スピード)や情報を受信している時間と受信していない時間の比(転写密度)で、生産システムの生産性や生産リードタイムを記述しようとしました。

「トヨタ生産方式」(大野耐一著、1978年)でも「流れ」に関する記述がそちらこちらにみられます。

- 脱常識をはたらかす

・・・生産の流れは、物の移動である。そこで私は物の運搬を逆に考えてみたのである。・・・「後工程が前工程に、必要なものを、必要なとき、必要なだけ引き取りに行く」と考えたらどうか。そうすれば、「前工程は引き取られた分だけつくればよい」ではないか。・・・最終の組立ラインに生産計画を示し、必要な車種を必要なときに必要なだけ欲しいと指示することによって、・・・管理工数も極度に現象させることができる。(p11~p12)

- 生産の流れをつくる

・・・私は、当時の拳母工場の機械工場長として、機械設備の配置を換えて、従来のたくさんかためて加工し、つぎの工程へ送ってやるやり方から、加工工程順に異なった機械を配置して一個一個、加工して作り上げていく、いわば生産の流れをつくり出す、ささやかな試みを始めていた。(p22~p23)

- 「流れをつくる」のが基礎条件

・・・流れるようにつくるやり方を自分のものにしておかないと、いざ「かんばん方式」をやる段になっても、すぐにはできない。トヨタ・グループが、「かんばん方式」を採用してなんとか消化できたということは、その基盤として生産現場に「流れをつくる」意識があり、実際に手をつけていたからである。(p61~p62)

- トヨタ式情報システム

トヨタ生産方式をスムーズに動かすためには、トヨタ式生産計画およびトヨタ式情報システムがしっかりと組み上げられていなければならないのである。・・・トヨタ生産方式にとっては、この日程計画の立て方が重要である。ここで生産の「平準化」を徹底して日程計画のなかに織り込んでいくのである。・・・日程計画をさらに平準化して並べた「順序計画」を、最終組立ラインのあたまに、一か所だけ送ってやればよい。ここがトヨタ式情報システムの一大特徴である。他の企業においては、すべての生産工程にいろいろの情報を送ってやらなければならないだろう。(p86~p87)

多すぎる情報は、進み過ぎを誘発し、順序まちがい、つまり必要な物が必要なときにできず、つくり過ぎと同時に欠品をもたらす原因となり、ひいては計画変更が簡単にできないラインの体質に結びつく。企業の場では、過剰な情報は抑制されなければならない。トヨタ自工では、つくられるものに情報を背負わせることによって、これをおさえている。(p89~p90)

トヨタ生産システムにおいても「良い流れ」をつくることは最も重要なことのひとつです。トヨタ生産システムでは、生産の流れは「物の移動」であり、情報はその物に背負わせる。ここがトヨタ式情報システムの一大特徴である、と。つまり必要な情報だけを「物」に結び付け、流れるのは「物」である、ということです。

しかし、「生産システムの進化論」(藤本隆宏著、1997年)では、企業の開発・生産システムを「情報の流れ」として捉えています。「モノの流れ」は捨象(無視)しています。「情報の流れ」は大きさ(体積)もなく、重さもありませんので、どこでもスイスイ流れますが、大きさがあり重さがある「モノ」の移動(流れ)はそうはいきません。これは、決定的な違いです。

4,藤本教授は「生産システムの進化論」で犯した致命的誤謬に気がついているのか

「生産システムの進化論」の分析では、進化論・アプローチと情報システム・アプローチをとっています。そのなかで、致命的な誤謬を犯しています。

進化論・アプローチの誤謬

トヨタ生産システムは、明確な根拠を示さずに、事後合理的に発生、進化したと結論。

情報システム・アプローチの誤謬

企業システム(生産システム)を、「ものの流れ」を無視して、「情報の流れ」として抽象化した。

発生論と機能論の関係を無視

発生論(進化論・アプローチ)と機能論(情報システム・アプローチ)を分離して分析した。

藤本教授は「生産システムの進化論」で犯した致命的誤謬に気がついているのでしょうか?

次回、さらに詳細に分析していきたいと思います。