前回、ものづくり改善ネットワーク の 藤本隆宏の“ものづくり考” にある リードタイムと正味作業時間比率 という動画をみてみました。生産の流れを良くするためには、トヨタ方式を学び、それをひたすら、地道に実行するのだ、と説く。サラっと聞き流せば、さほどの違和感もありません。むしろ、よく聞く、というより少々食傷感のある”トヨタ教的ガンバレ論“のたぐいかな、とも感じます。

トヨタ生産方式は万能だ;藤本隆宏の“ものづくり考”

見込生産とか受注生産とか、大量生産とか変種・変量生産とか、といった区別もなく、ものづくり企業全体を対象にして、ものづくりの基本はトヨタ生産方式(以下、TPS)だ。TPSは「簡単な算数の式、恒等式」で使える。「精神論でガンバレじゃなくて、計算上、そうなる。理屈上そうなる」と力説しています。

TPSはどのような形態の製造企業にも適用できる、というのが藤本教授の“ものづくりの考え方”のようです。

であるならば、製造企業はほとんどすべてがTPSになっていてもおかしくはない、はず。しかし「上手に再現できたメーカーは皆無」とハーバード・ビジネス・レビューがレポートしたように、TPSは誰でも簡単にまねのできる生産方式ではありません。簡単にまねをできない理由は?、と考えるとわかりづらくなります。逆に、TPS成立の条件は?、と考えた方がわかりやすいと思います。

TPS成立条件を再確認

前回申し上げましたように、TPS成立の絶対条件は生産計画固定です。もちろん実際は、他にもいろいろな条件がありますが、生産計画固定が最もわかりやすいんじゃないか、と。その次に来る条件は、、、量産かな。同一製品のある程度以上の量産・・・まとめづくり、というんでしょうか。

TPSでは、標準作業時間、サイクルタイム、タクトタイム、日産数、月産数、かんばん枚数などの主要な数値を簡単な計算式で求めることができます。生産性が3倍になった、5倍になった、正味作業時間比率が1/10になったとか、わかりやすい説明はTPSの特徴のひとつです。

数学的に言えば、線形モデルかな。あるいは一次関数の加減乗除っていうのかな。まぁ、簡単で、スッキリしている。動画の説明は、TPSに依拠したはなしです。

一般の生産ラインは、

では、一般の生産ラインでは、つまり多品種少量・変種・変量・受注見込混合の生産ラインでは、どうなんでしょうか。生産品の仕様もさまざま、受注タイミングもバラバラ、納期もいろいろ、、、このような生産環境では、工程ごとの作業内容も異なり、従って段取り時間も正味作業時間も時々刻々と変化します。

工程へ到着する時間間隔がバラツキ、その工程の作業時間が到着間隔と関係なくバラツクと、工程前で仕掛が待つ時間もバラツキます。受注が増えて生産ラインへの投入が増えると、つまり稼働率が高くなるに従い、工程前で待つ時間は指数関数的に長くなります。工程処理時間の数倍、数十倍、時には百倍を超えることも珍しくありません。ここでは、このような現象を「待ち行列現象」と呼んでおります。

多品種少量・変種・変量・受注見込混合の生産ラインでは、平準化、サイクルタイムでの同期生産の仕組みを構築することはほぼ、不可能です。受注間隔のバラツキと受注品の種類・数量・納期等は、受注側の要望で多少の調整はできたとしても、決めるのは主に顧客側。つまり、「待ち行列現象」を決めるワーク到着間隔(受注間隔)と受注品によりまちまちな工程作業(加工、組立、、)時間は、外部からもたらされる条件であって、受け手側企業では受け入れるしかありません。

「ハーバード・ビジネス・レビュー」で、「トヨタは驚くほどオープンにそのノーハウを披露してきた。しかし不思議なことに、上手に再現できたメーカーは皆無である。」と述べていますが、その主な要因は、この「待ち行列現象」です。

待ち行列現象について、ちょっと

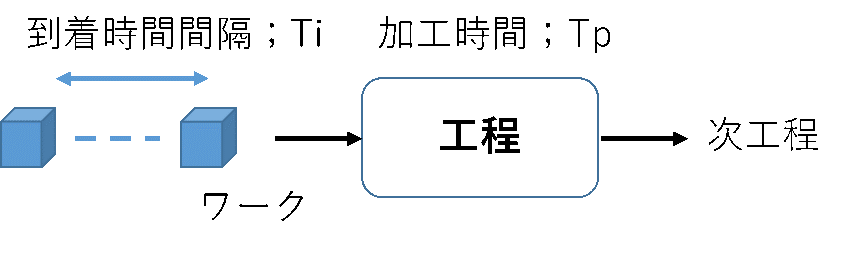

ここで「待ち行列現象」について、簡単に説明しておきます。図1に示すような、ひとつの工程を考えます。ワークの到着時間間隔をTi、工程の加工時間(作業時間、処理時間)をTpとします。

図1 工程前でワーク(被処理物)が待つ時間

① Ti≧Tp のときは工程前で待つワーク(仕掛)はありません。

② Ti<Tp のときは時間の経過とともに仕掛の数が増えてきます。TiとTpの差が大きければ大きいほど増加のスピードが速くなります。

③ ②の状態で、Ti=Tp になると仕掛の増加が止まります。

④ ②または③の状態で Ti>Tp になると仕掛が減り始めます。TiとTpの差が大きければ大きいほど減少のスピードが速くなります。

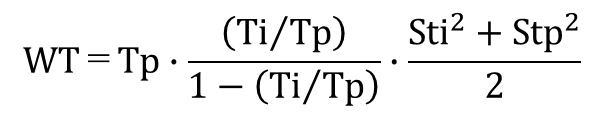

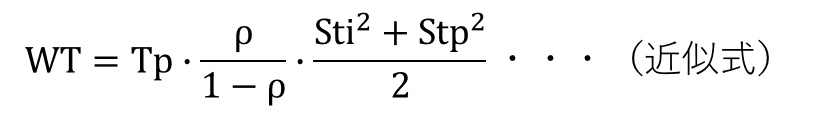

では、TiもTpも互いに独立に変動する(バラツク)とどうなるでしょうか。それぞれの変動係数(標準偏差÷平均値)をSti、Stpとします。Ti、Tpは平均を表すとします。その時の仕掛の平均待ち時間;WTの近似は次の式で求められます。

Ti/Tpは工程の稼働率に相当しますので、ρ=Ti/Tpとして次のように表すこともできます。

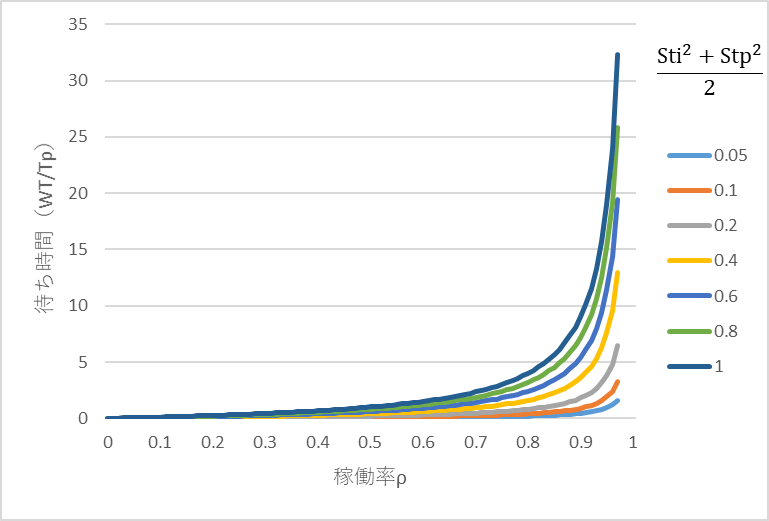

平均待ち時間と平均仕掛数はほぼ比例します。平均仕掛数(平均待ち時間)は稼働率に対して図2に示すような指数関数的なカーブになり、TiやTpのバラツキStiやStpが大きくなるとその程度が激しくなります。

図2 稼働率に対する仕掛数(orワークの待ち時間)

待ち行列現象は日常生活の中でもよくみられます。昼下がりのATMに並ぶ人の列、スーパーのレジで並ぶ人の列、万博のパビリオンに並ぶ列・・・。生産ラインの各工程でも発生します。工程前で滞留する仕掛が人の列に相当します。仕掛が多くなれば待つ時間も長くなります。待つ時間は、稼働率が高くなると急激に長くなり、工程の処理時間の10倍、20倍、、時には百倍を超えることもあります。

多品種少量・変種・変量、受注生産の一般の工場では、稼働率を上げようとすると生産リードタイムが長くなり(仕掛が増え)納期遅延が頻発することになります。「経常利益率35%超を37年続ける 町工場」(エーワン精密)の工場は閑散として繁忙感なし、という話が一時有名になりました。

TPSの特徴;Just In Timeの成立条件

TPSでは、ワークの到着時間間隔Tiと加工時間Tpのバラツキ、つまりそれぞれの変動係数StiとStpが非常に小さく抑えられています。稼働率(ρ=Tp/Ti)が高くなっても、StiとStpが小さければ、待ち時間の上昇を抑えられることがわかります。これで、稼働率100%で、仕掛もなく、手空きもないJust In Time が成立します。非線形特性のある待ち時間の発生がないため、TPSは線形モデルとして扱うことができるようになります。

「待ち行列現象」を捨象した「設計情報転写論」、それを抑制したTPS

「設計情報転写論」では「生産プロセスとは、製品設計情報が各工程で素材に転写され、最終的に製品になる過程である」と抽象化しています。その時、「モノの側面を捨象」(生産システムの進化論;1997、p27)しています。生産プロセスで「モノの側面」とは、「生産ラインの物理特性」、その中で顕著なのが「待ち行列現象」です。「待ち行列現象」により発生する待ち時間は「生産リードタイム」の大部分を占めます。つまり、「設計情報転写論」では「生産リードタイム」の大部分を占めるワークの待ち時間を無視(捨象)しています。

一方、TPSは稼働率(ρ=Tp/Ti)を100%近くまで高めてもTiとTpのバラツキStiとStpを小さく抑えることで待ち行列現象を、ほとんど見えない程度にまで抑制しています。そのためTPSでは、標準作業時間、サイクルタイム、タクトタイム、日産数、月産数、かんばん枚数などの主要な数値の関係が簡単な計算式で記述することができるわけです。

「設計情報転写論」は「待ち行列現象」を無視(捨象)しましたが、TPSは平準化、サイクルタイムによる同期生産という仕組みで「待ち行列現象」を回避しました。その結果、TPSも「設計情報転写論」も、生産ラインの特性でもっとも扱いにくい「待ち行列現象」を考慮しなくて済むというメリットを共有することになります。その結果、どちらも一次関数の加減乗除という簡単な算数で主要な項目を計算できるようになっています。

動画での藤本隆宏教授の“ものづくり考”は、TPSと「設計情報転写論」がベースになっていて、一見すると、二つの理論でガッチリ支えられたゆるぎない”ものづくり考”であるかのようにみえます。しかし、実態はご覧の通り。「技術・生産管理、進化経済学、トヨタ生産方式をはじめとした製造業の生産管理方式の研究」が専門の東大教授の説明としてはあるまじき無知・無能ぶりである、といわざるを得ません。

20年以上も誤想を垂れ流し続ける「ものづくりインストラクター養成スクール」

妄論「設計情報転写論」に依拠し、TPSの簡潔さと実践事例で修辞する 藤本隆宏の“ものづくり考” をベースに20年以上前から開催されているのが「ものづくりインストラクター(R)養成スクール」。カリキュラム全体が藤本教授の”ものづくり考“の影響を受けていることは間違いないでしょう。中身も、20年間、ほぼ同じ。何の進歩もないようです。 ちょっと脱線しますが、この講座の受講料、200万円だって。200万円払って、何んの役にも立たない、それどころか、根本的に間違った考え方を押し付けられて・・・どこに経済合理性があるんでしょうか。藤本教授って、経済学研究科の教授だったんだって、、。