妄論「現場改善会計論」に、こともあろうに、賞を授与した学会があります。裏になにかありそうな きな臭さ がプンプン。“闇”の中を覗いてみたくなりますが、それは後回しにして、もっと深刻な問題を、、、

1、「ものづくり改善ネットワーク」の目的

「ものづくり改善ネットワーク」という一般社団法人があります。以下は、ホームページにあるメッセージの抜粋です。

一般社団法人「ものづくり改善ネットワーク」(MKN)は全国各地で活躍し、あるいは孤軍奮闘する、ものづくり改善の指導者(たとえば改善インストラクター、改善コンサルタントなど)の皆さん、および地域のものづくり改善活動や指導者育成を支援する自治体、地域金融機関、NPO等の皆さんに、知識共有の場所としくみを提供することを目的として、東京大学ものづくり経営研究センター長の藤本隆宏(設立時;東京大学大学院経済学研究科教授、現名誉教授)を中心に2013年6月に設立された団体です。

皆様のご支援で10年を超え、各種会員向けセミナー、「ものづくりシニア塾」に加え、東京大学ものづくり経営研究センターで主催してまいりました「ものづくりインストラクター(R)養成スクール」を継承するなど、セミナー、研修を定期開催しながら、地域ものづくり改善インストラクター養成スクール開校のお手伝い、各地域スクールのネットワーク作り、東京大学ものづくりインストラクター(R)養成スクール、ものづくりシニア塾修了生の中小企業へのコンサルティング派遣など、日本のものづくり現場の生産性向上に、より一層お役に立つように努力してまいります。

まとめますと、

- ものづくり改善の指導者に知識共有の場所としくみを提供

- 2005年度から東京大学ものづくり経営研究センターで主催してきた「ものづくりインストラクター養成スクール」を、2024年度から継承。

- 「ものづくりシニア塾」などセミナー、研修の開催

- 日本のものづくり現場の生産性向上

東京大学「ものづくりインストラクター養成スクール」を継承し、「ものづくり改善ネットワーク」を率いる藤本隆宏教授。「技術・生産管理、進化経済学。トヨタ生産方式をはじめとした製造業の生産管理方式の研究」が専門、と紹介されています。

藤本隆宏教授の「製造業の生産管理方式」を特徴付けるものは、彼の発案である「設計情報転写論」。「設計情報転写論」では、「生産プロセスとは、外部から購入された素材が、工程に分散配置された製品設計情報を次々に吸収して変形し、最終的に製品になる過程である」、と説きます。そして「設計情報転写論」をベースに「良い流れの実現」が“ものづくり”の最も重要な考え方である、と強調します。

ところが、その専門知識。怪しいのです。

学者は常に専門領域の研究を続けながら、新しい知見を加えたり修正したりして、完成度を高めていくことが期待されているはずです。

2、最近の「藤本隆宏の“ものづくり考”」の動画をチェック

ものづくり改善ネットワーク ➡ 藤本隆宏の“ものづくり考” に リードタイムと正味作業時間比率 と題する動画があります。2025年6月にアップされたようです。最近の藤本教授のものづくりに対する考え方をみてみたいと思います。

2.1、「設計情報転写論」でいう生産性と正味作業時間比率

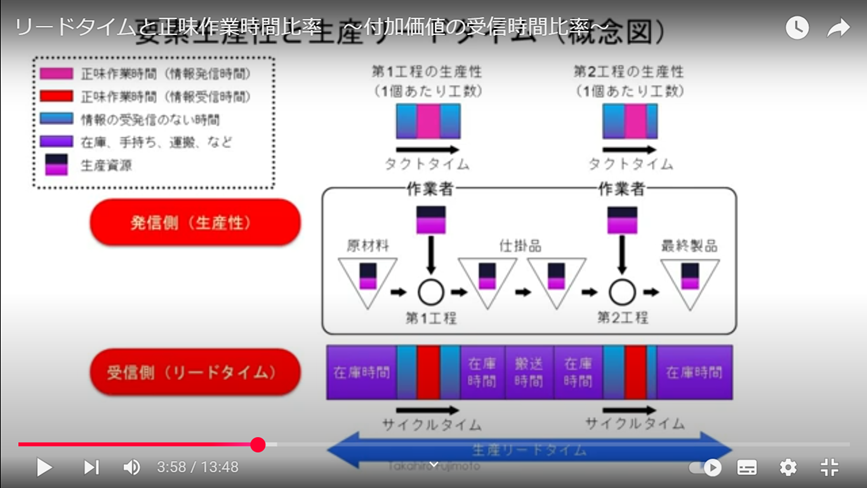

「設計情報転写論」では発信側からみる生産性と受信側からみる正味作業時間比率があります。簡単に説明すると次のようになります。図1参照。

生産性=正味作業時間/働いている時間

正味作業時間(発信);設計情報を原材料に転写している時間

正味作業時間比率=正味作業時間/生産リードタイム

正味作業時間(受信);設計情報を受取っている時間

生産リードタイム;工程に材料が入ってきて製品として出ていくまでの時間

この動画のメインテーマは「リードタイムと正味作業時間比率~付加価値の受信時間比率」です。

図1 動画より

2.2、動画「リードタイムと正味作業時間比率」の要約

(以下をお読みになるのが面倒な方は、動画 リードタイムと正味作業時間比率 をご覧ください)

働いている時間、8時間なら8時間の中で本当に付加価値を生んでいる時間を実際計ってみると、5%~10%ぐらいしかない。それを2倍にすることができれば、計算上、生産性は2倍になる。5%を15%にすれば、生産性は、他の条件を一定とすれば、3倍になる。これは算数の式である。だから、改善に限りなしであって、実際、トヨタ方式などを入れて、ホントに頑張って、生産性を5年で5倍にした、2年で3倍にした、10年で8倍にした、そういう工場が日本中でいっぱいある。全部名前を言える。逆境に耐えて、30年間生き残ってきた工場が日本中になんと多いか。これは、人とか機械が設計情報を原材料に転写するときの効率、つまり生産性のはなし。

一方、工程に材料が入ってきて製品として出ていくまでの間に、どれだけの時間、設計情報を受取って出ていくかという受信側のはなしがある。いわゆる、付加価値作業時間比率とか正味作業時間比率のことである。

例えば、かなり効率の良い工場でも、原材料が入ってきてから、それを使った製品が出ていくまでは、10日ぐらいだとする。その中で、本当に設計情報を受取っている時間がどれだけあるか。・・・(中略)・・・合計しても100秒とか200秒とか。・・・(中略)・・・零点何%の世界になる。0.5%ないかもしれない。受信側の正味作業時間比率はそんなもの。・・・(中略)・・・あとはズーッと寝ている。トヨタ方式で在庫を削減しようというのはそういうこと。受信以外の残りの時間はほとんど在庫の時間ですからね。だから、これを減らす。これをジャスト・イン・タイムという。良い流れをつくる、よどみのない流れをつくる。このための改善を行う、ということをやっていく。

30年前、大野耐一さんにお会いした時、普通の良い会社で1/200、普通の会社は1/2,000、ダメな会社は1/20,000、つまり、良い会社は0.5%、普通の会社は0.05%だ、という話を聞いた。

仮に、0.05%とすると、良い会社にするためには、0.05%を0.5%にする必要がある、ということになる。在庫を減らす、小ロット生産を行うとかのジャスト・イン・タイム、トヨタ方式の改善を行う。その結果として実際に、0.05%だった正味作業時間比率が0.5%になった。10倍です。これも算数の式です。恒等式です。本当に簡単な算数の式です。他の条件を一定とすると、この数字は十倍になります。正味作業時間比率は10倍になる。リードタイムが1/10になる。実際に我々、ちょっとした改善でもってリードタイムが、例えば、1/10になりました、なんていう話はザラに聞くんですよ。55日かかっていた金型のリードタイムが55時間になりました、という話をよく聞くんですよ。これ1/24なんですね。55日が55時間ですからね。このぐらいのことは結構できている。改善に限りなし、ということですけれど、・・・(中略)・・・ちょっと頑張れば1/10なんていう数字は出てくるということです。

そんなことないでしょ、ということをおっしゃるかもしれませんが、これは、そこの考え方、「良い設計の良い流れをつくる」んだと、「よどみのない流れをつくる」んだ、「在庫を全部なくすんだ」、在庫には機能がありますので、全部なくせば良いというもんじゃありませんけど、ムダな在庫をなくしていく、意味のない在庫、機能のない在庫はなくしていくと、これは、基本的に、ものづくり計画の根幹であって、トヨタ方式もそうですね。根幹なんですね。これをやっていくということが基本になります。

日本はトヨタ方式があるから、日本人はできる、というだけの話ではないわけです。当たり前の理屈ですから、誰でもできるんですね。

トヨタ方式は世界中に広まってますから、これはリーン生産方式として海外に広まっています。リーンサミットというのがあって、上海でやってんですね、私なんかも、ときどきスピーチに行きます。みなさん、熱心ですよ。中国の中には、お手軽な自動化でいいやとか、そんなことよりもコストダウン、そんなお手軽な考え方をしている人もいっぱいいるんだけれども、まじめにトヨタ方式はすばらしいと、うちも入れたいと考えている人もいっぱいいる。中国には人がたくさんいますからね。

この人たちの工場で、「うちの鉛筆工場をみてくれ」という人がいたんですよ。月に1億本ぐらいつくっているすごい会社ですよ。ところが昔は、1億本つくるのに、この建物で木を切ってます、ここで芯を入れてます、ここで箱に入れてます、みたいに、巨大な工場がボコボコ建ってましてね、その間をものすごい量の在庫が埋めてましてね、鉛筆1本つくるのに30日かかっていた。鉛筆1本ですよ。さすがにこれは大変だよね。普通に考えたら、おそらく、1億本ぐらいの在庫が、その工場の中に寝ているんじゃないか。これじゃだめだよねっていうはなしになって、トヨタ方式を学びましょうとなって、レイアウトを換えて、在庫をどんどん減らして、よどみのない流れにして、やったので見に来てくれ、と。

その工場に日本人は1人もいませんよ。一生懸命勉強して、トヨタ方式を勉強してね。ものづくり計画を勉強しようという人たちは、世界中にいっぱいいるわけですね。

で、見に行った。みてくれというので。行ったらね、まだ、そうとうななまくらでした。まだまだやれることはいっぱいあるなと思ったですけれども、今どのくらいなの、と聞いたら、昔は30日ですけれども、今は5時間です。これ、上海の鉛筆工場ですよ。

改善に限りなし、ということは、生産性についてもいえるんですけれども、生産リードタイム、もちろんこれは、納期に関係するんですけれどね、生産のリードタイム、つまり、入庫してから出ていくまで、これの時間、これを短くすると、いろんな意味で有利なわけですよね。これについては1/10という単位でできる。なぜならば、みなさん、測ってみると、本当に、付加価値作業時間比率というものはですね、機械加工製品に関していうなら、これは0.5%、0.05%という世界だからです。0.05であれば、0.05を0.5にするのは、できそうですよね。だって、付加価値を生んでいない時間を99.95%から99.5%にすれゃいいわけです。できそうです、これゃね。それをやっただけでですよ、リードタイム1/10です。計算上そうなります、実際やっている会社があるわけです。

これがわれわれが考える受信側の正味作業時間比率、これを高めていくことによってリードタイムを短くするという意味です。ですから生産性の向上、リードタイムの短縮、この二つは、我々の設計情報を人とか機械から原材料や仕掛に転写をする、転写している時間が正味作業時間、あるいは付加価値作業時間比率であって、この比率がものすごく小さい。ちょっとでも上げることによって生産性はまだまだ上がるし、生産リードタイムはもっと短くなる。

そんなはなしっていうけど、だって、上海の鉛筆工場がやってんですよ。30日が5時間ですよ。こういうようなことが実際起こっているわけです。ですから、まだまだ、あきらめずに、みんなで改善限りなし、生産性もしかり、生産リードタイムもしかり、これをやっていくことによって、現場力をどんどんつけることができますし、それをやることによって、少々のハンディがあっても、ちゃんと、日本なら日本で生き残っていける工場、また、賃金のギャップが10倍ぐらいあったとしても、それをはね返して生き残っていく。実際、だから、結果をみればわかりますけどね、30年間で結局、日本の製造の付加価値は減っていないわけです。ずーっと20%ぐらいに保っているわけです。

これができたという一つの理由は、あきらめずに、こうやって改善、改善、改善をやってね、生産性を2倍、3倍、5倍、そしてリードタイムを1/5、1/10、実際、していた工場があったから、こうやって生き残っている。

この辺は、だから、あまり工場のことをみていない方々は、あまりわかっていない。我々はこれをヤマほどみていますから、こういうところを。30年間でいかに彼らが、とにかく、生き残るんだの執念でやってきた。

なぜ、生き残るんだ? われわれ、会社の一部でもあるけれども、地域の一部でもある。我々は地域の一部でもあるんだから、その地域でもって安定雇用をやりながら、なんとか、ここで生き残らせたいということを、これは、企業の意志であると同時に、企業の意志という前に現場の意志なんですね。だから生産性を上げる、リードタイムを短くする、そして生き残る手段を考えて、それを社長に提案、社長はわかった、じゃ、これは残してよろしい、という。これはですね、明らかに現場の粘りであったわけですね。その背景には、いま言ったように、精神論じゃないんだ、ということなんですよ。精神論でガンバレ、なんとかかんとかというはなしをしてんじゃなくて、計算上、そうなるわけです。理屈上そうなるわけです。だからみなさん、やれてきているわけです。

こういったことがこれからも続きます。競争も厳しいですからね。そういう中であきらめずにコテコテのものづくりをやって、その現場の改善を諦めずにやっていきましょう。

3、なんの進歩もない“ものづくり考”、、、

3.1 「設計情報転写論」・・・大きな落とし穴の口を開けたままで

この動画、14分足らずの紹介動画ですので、詳しいことはわからないんじゃないの、と思われるかもしれません。しかし「設計情報転写論」って、大胆に抽象化されているためか、理論自体はすごくシンプルなんです。

一般的にいえば、法則とか定理とか、、、はほとんどすべてが“抽象化”されています。例えばニュートン力学の運動法則では物体の質量は、その物体の大きさに関係なく、質点に集中するとしています。惑星の動きに応用するときは、地球も月も太陽も、大きさのない点として扱うわけです。つまり、大きさを無視する。無視することを捨象と呼んでいます。法則や定理などは「抽象化」されていると同時に、何かが「捨象」されている、ということになります。

法則や定理を使って現実の問題を解くとき、捨象の影響がどの程度あるのか、それを考慮する必要があります。捨象の影響が小さければ問題はありませんが、大きいときは間違った判断をすることになります。

「設計情報転写論」では「生産プロセスとは、製品設計情報が各工程で素材に転写され、最終的に製品になる過程である」と抽象化しています。その時、「モノの側面を捨象」(生産システムの進化論;1997、p27)しています。生産プロセスで「モノの側面」とは、「生産ラインの物理特性」。その中で顕著なのは「生産リードタイム」です。

藤本教授は「設計情報転写論」をベースに「良い流れの実現」を説きます。「良い流れ」とは、具体的には、投入から完成までの「生産リードタイム」で表されます。それが短ければ短いほど「良い流れ」ということになります。

「設計情報転写論」では「モノの側面」つまり「生産リードタイム」を捨象(無視)しておきながら「良い流れの実現」、つまり「生産リードタイム」の短縮を主張するのです。

では、生産プロセスの中で「生産リードタイム」という物理量はどの程度の影響力があるのか。情報転写過程で起きる物理特性としての「生産リードタイム」そのものが、相対的に、つまり、転写時間に対して影響のない程度に短ければ、物理特性を捨象したことは問題にならないでしょう。

しかし、現実の生産ラインをみれば、動画でも言及されているように、転写時間は生産リードタイムの0.05%とか、0.5%とか、、、。つまり、生産リードタイムの大部分は転写以外の時間だ、ということになります。では、それは何か。動画では工程間に滞留する仕掛だ、といいます。仕掛が滞留する原因は「管理方法(流し方)が悪いからだ」と。そこで、「トヨタを見習え」と繰り返し強調するわけです。これが藤本流 “ものづくり考” です。

3.2 トヨタ生産方式を再現できた企業は皆無

ところが、トヨタ生産方式(以下、TPS)って、簡単に再現できるものではありません。

「トヨタ式最強の経営」(金田秀治、柴田昌治共著、日本経済新聞社、2001年6月)にこんなことが書いてあります

[31ページ]

トヨタ生産方式を教えるコンサルティング会社もあまたある。その改善方法の多くはパッケージ化されている。しかし、いくら出来合いのトヨタ生産方式を導入しても、本当に成功する企業はほとんど出てこない。現状のひどい生産システムを改善することにより、一時的に大きな効果を出すことはそれほど難しくないが、それ以上はよくならず、システムは古びていくばかりなのに、社員による自主的な改善活動は根づかずに終わってしまうことのほうがはるかに多い。トヨタ生産方式が世界中でどのように導入されたかについて、ハーバード・ビジネス・スクールが四年間にわたって行った調査研究の結果が、1999年秋、『ハーバード・ビジネス・レビュー』に発表された。

題名は「トヨタ生産方式の遺伝子を探る」(H.ケント・ボウエン/スティーブン・スピア執筆、坂本義実訳『ダイヤモンド・ハーバード・ビジネス』2000年3月号)である。この論文の中で、「トヨタは驚くほどオープンにそのノーハウを披露してきた。しかし不思議なことに、上手に再現できたメーカーは皆無である。数千という企業から数十万人ものマネジャーがトヨタの工場(もちろんアメリカも)を訪問したが、トヨタに匹敵するような成果を上げることはできなかった」と述べている。

日本の1990年代は、バブル崩壊が引き金となった停滞期。その時起きたのが“TPS詣で”。製造業だけではなく、ほぼ全産業の大企業も中小企業も、さらに郵便、官公庁、病院などまでもがJITだ、カンバンだ、と大騒ぎ。その中でTPSを再現できた企業が幾社あったのか。具体的なデータはないが、その時代、生産現場を走り回った私的経験でいえば、「ハーバード・ビジネス・レビュー」の報告に近い。TPS的考え方が普及して底上げ効果があったことは確かだが、TPSを再現できたといえる企業はごく僅か。

3.3 「ものづくり改善ネットワーク」のマトハズレな狙い

「ものづくり改善ネットワーク」の目的を確認してみます。

「製造現場での改善活動を指導する者に有用な知識を提供し、生産性向上に寄与する」

製造企業のすべてを対象にしているようです。見込生産の工場もあれば受注生産の工場もある。見込・受注生産混合の工場もある。一部上場の大企業もあれば中小企業もある。ちなみに、全製造企業数に占める中小製造企業数の割合は99.4%、常用雇用者数の割合は62%(中小企業庁2021年)である。

TPSが再現できる基本条件を確認してみます。

もっとも重要な条件は、「生産計画の固定」です。一般的には月次生産が多いので、この場合は月の途中で計画変更してはいけない、ということです。実際は資材の手配に2~3カ月かかる場合がありますので、その場合は計画をローリングしながら後続月の計画を調整します。

「生産計画を固定」して生産するとは、「受注生産」ではなく「見込生産」となります。

「生産計画を固定」できないと、平準化やサイクルタイムでの同期生産ができません。

日本の製造企業のなかで「生産計画を固定」できる企業は、どれぐらいあるでしょうか? 99.4%を占める中小製造企業の大部分は、変種・変量・受注生産。「生産計画固定」は極めて困難な状況にあるのではないでしょうか。

そういう企業を対象にして、つまり、「生産計画を固定」できない企業に向かって、「生産計画固定」を前提とするTPSをベースにした知識が、どのように有用で、生産性向上に寄与するのでしょうか。

「ものづくり改善ネットワーク」の目的;「製造現場での改善活動を指導する者に有用な知識を提供し、生産性向上に寄与する」 が、いかに、マトハズレで、無意味であることがお分かりになると思います。