東大教授の支援があり、京大教授との共同研究である現場改善会計論(以下、GKC)。10年余りの歳月をかけ、科研費を使い、関連論文をいくつか発表し、その成果を書籍で公刊し、セミナーで講演し、そして二つの関連学会から表彰されたGKCなんですが、、。

さまざまな視点からGKCをみてきました。はっきりしたことは、研究手法も論理展開も研究成果も、“支離滅裂” で “デタラメ” 、論文の体を成していない、ということでした。

1、Science Fictions

華麗な体裁と中身のお粗末さ。このギャップを埋めるのは、「Science Fictions」かなっ。

原本;Science Fictions、Stuart Ritchie(著)2020/7

邦訳;Science Fictions、矢羽野 薫(訳)2024/1

元本の表紙。右肩上がりのギザギザの線。2本のうちの1本がヘリウム風船で釣られて、途中で垂れさがっています。黒線が通常の目標到達過程を、そしてヘリウム風船で吊られた茶色の線がScience FictiOns を示している、のかな。

そして、

How FRAUD, BIAS, NEGLIGENCE and HYPE Undermine the search for Truth(いかにして詐欺、バイアス、怠慢、誇張が真理の探求をダメにするか)

って、書いてある。もしかすると、GKC is an example of science fictions.といっているみたい・・・。

さっそく、本を購入。パラパラとめくっていくと、出てきました。理化学研究所で起きたSTAP細胞事件。10年ほど前でしょうか、当時、話題になりました。背後には米ハーバード大のチャールズ・バカンティ教授。割烹着姿の小保方晴子氏が研究室で満面の笑みを浮かべて「STAP細胞ができました」というニュース、今でも憶えています。iPS細胞は遺伝子操作があるので複雑な操作が必要だが、STAP細胞は弱酸性の溶液に浸すだけで簡単にできる、と説明。「これはすごい」と思いました。

ところが、数日後に、論文の画像改ざん等が指摘され、雲行きが怪しく、、。再現実験が試みられましたが、成功事例はなし。数カ月後、論文は取り下げられ、小保方氏は理研を退職し博士号を剥奪されました。そしてさらなる悲劇が、、。STAP論文共著者の一人で、小保方氏を指導する立場だった笹井芳樹氏が自死したのでした。

「Science Fictions」にもう一人、日本人が出てきます。麻酔科医の藤井善隆氏です。Science Fictions の実態をみるのに、論文撤回件数がわかりやすいようです。書の111pにこんなことが書いてあります。

撤回のヘビー級チャンピョンは、文句なしで日本の麻酔科医、藤井善隆だ。存在しない薬の臨床試験のデータを創作するなど、撤回された論文の数はなんと183本。2000年に『アネスセジア&アナルジージア』に寄稿された書簡には、藤井が報告したデータは「信じられないほど洗練されている!」と書かれていた。「リトラクション・ウオッチ」の管理人が述べているとおり、これは褒め言葉ではない。書簡の筆者たちは、藤井の臨床試験で副作用として頭痛を報告した被験者の数が、彼がおこなった13件の研究の異なるグループでまったく同じで、さらに8件でもほぼ同じであることに気がついたのだ。現実のデータと考えるにはあまりにも均一だ。しかし、それから10年以上、何も起こらず、藤井は麻酔学の複数の権威ある学術誌に偽の論文を発表し続けた。2012年に別の分析によって藤井のデータが到底あり得ないものであることがわかり、ようやく正式の調査が行われ、彼のキャリアは終わった。

ここに出てくる「リトラクション・ウオッチ」というのは論文撤回件数ランキングなどを集計しているサイトです。2025年5月6日現在のトップ10は以下のようになっています。( )内数字が撤回件数です。チャンピョンといわれた藤井善隆氏でしたが2012年に引退したためか、現在はドイツのJoachim Boldtにトップの座を奪われています。不名誉なランクですから、トップの座を降りたことはいいことです。ところが、目を下にずらしていくと、、

トップ10に日本人が5人も・・・。

The Retraction Watch Leaderboard

- Joachim Boldt (220)

- 藤井善隆Yoshitaka Fujii (172)

- 佐藤能啓Yoshihiro Sato (124)

- 上嶋浩順Hironobu Ueshima (124)

- Ali Nazari (104)

- A Salar Elahi (92)

- 岩元潤Jun Iwamoto (91)

- Diederik Stapel (58)

- 斎藤祐司Yuhji Saitoh (56)

- Adrian Maxim (48)

すごいですね。日本は「論文の捏造大国」って呼ばれているそうで、、。

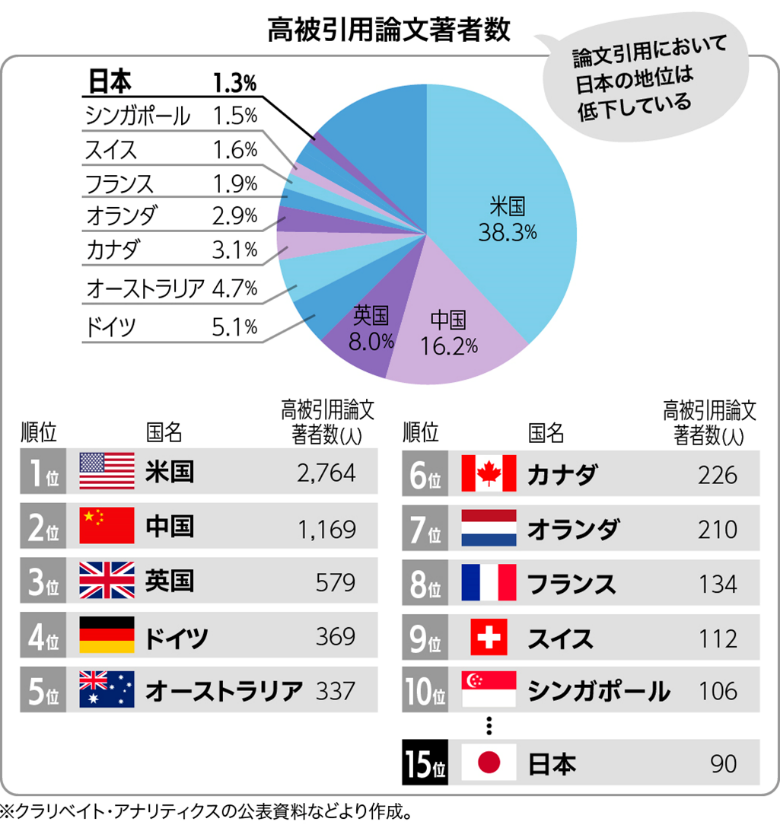

じゃ、逆に引用される論文著者数ではどうなってんの、ということで下記の記事をみつけました。日本は15位(2022年)。2014年は5位だったとか、、。低落傾向も激しいんですね。人口比で高被引用論文著者数をみると、シンガポールは106人/600万人(17.6/百万)、スイスが112人/890万人(12.6/百万)。で、日本は、90人/12500万人(0.7/百万)。

「高被引用論文著者リスト2022年版」、米情報調査会社クラリベイト・アナリティクス 出典:HOKUTO

論文撤回件数上位10人中日本人が5人、国別でみればダントツ1位。一方、引用される論文著者数は急落。人口比でみればスイスやシンガポールの20分の1。なんていうこっちゃ!

2、現場改善会計論をScience Fictionsの視点でみると、

で、話を現場改善会計論(以下、GKC)に戻します。

京大教授の機会損失・余剰生産能力管理論を引き継ぎ、東大教授の「設計情報転写論」と「トヨタ生産システム(以下、TPS)」に依拠したGKC。書を公刊し、二つの学会から賞を受賞。学会、国際会議等そちらこちらで発表し、講演する。

これを、GKCの空虚な中身と対比すると・・・、きれいすぎませんか。

『藤井が報告したデータは「信じられないほど洗練されている!」』

「Science Fictions」でも似たようなことが報告されています。同書では「Fictions」の要因、原因、背景等を詐欺、バイアス、過失、誇張の4つのキーワードを挙げて説明しています。

GKCは、重要な何かを見落としてしまった「過失」なのか、外観を綺麗に装う「詐欺」なのか。

少々、きな臭いはなしになってきました。

できる限り科学的・工学的視点を維持しつつ、原価計算にまつわる原理的な問題をどう扱い、そして「改善効果の見える化」を可能とする計算方法とは、改善で生じた余剰生産能力を機会損失という概念で管理する具体的な方法とは、どのような方法なのか、再度、読み直してみます。

3、GKC関連論文をレヴューしてみる

GKCが目指した「改善効果の金額評価による見える化」でベースにしたのは、1962年に制定された「原価計算基準」だと思われます。この基準に則り、改善効果額を計算し、個別製品製造原価を把握、それが工場(企業)の業績にどのように貢献するか、を「見える化」しようというのがGKCの狙いのようです。

「原価計算基準」では費用を材料費や労務費、変動費、固定費などと分類して、計算方法を標準化しています。「原価計算基準」に沿って製造原価を計算すれば、どの職場でも企業でも、比較可能な改善効果を計算できると期待されたことでしょう。が実は、そうではありません。深刻な問題が立ちはだかります。間接(固定)費配賦問題です。直接材料費や直接労務費は個別製品原価に跡付けできますが、間接費は個別製品との関連性が曖昧になり製品原価の妥当性が低下する問題を抱えています。1987年、「Relevance Lost」も警鐘を鳴らしました。時代とともに多様化、設備の高度化が進み、間接(固定)費比率は増大する一方。製造原価の妥当性消失は今尚、進行中です。

GKCの目標である「改善効果の金額評価による見える化」を実現するためには、間接費配賦問題を避けて通ることはできません。GKCはこれをどのように扱ったか、をみてみたいと思います。

日本原価計算研究学会と日本会計学会の学会誌に掲載された関係ありそうな論文を抜き出してみます。

①[『原価計算基準』のレレバンス・リゲインに向けて] 髙橋

日本原価計算研究学会誌 2016年40巻1号

1962年11月に制定された現行の『原価計算基準』の改正を主たる課題として1975年発足した日本原価計算研究学会は、昨年40周年を迎えたが、産学会を巻き込んだ共通の課題である『原価計算基準』の改正問題は、依然として残されたままであり、解決への糸口は一向に見えてこない。

②[生産現場の改善と原価計算] 柊、上總、

日本原価計算研究学会誌 2016年40巻2号

ここで、活動基準管理(ABM)と改善活動についても触れておきたい。1987年の「レレバンス・ロスト」(Johnson & Kaplan1987)が指摘した、全部原価計算における製造間接費配賦、特に固定費配賦の歪みの解決策として、Kaplan はCooperとともに製造間接費配賦の精緻化を意図した「活動基準原価計算(ABC)」、マネジメントに応用した「活動基準管理(ABM)」を提唱し・・・

改善効果は変動費部分には現れるが、固定費部分にはすぐには現れない。現場改善の結果、余剰生産能力(機会損失)が発生し、この有効活用が経営課題となる。

いま時間当り賃率が1,000円で1日8時間勤務の製造現場において、改善によりある製品加工にかかる直接作業時間(工数)が8時間から6時間に減少したとすれば、直接労務費は次のように計算できる。

改善前:賃率1,000円×8時間=8,000円

改善後:賃率1,000円×6時間=6,000円改善前と改善後の原価差額2,000円は、改善による原価低減額となるはずである。しかし、直接工が正規従業員である場合には、固定給が支払われるので、改善効果2,000円は原価低減額として測定されない。したがって利益を獲得する機会を失って「機会損失」が発生している。そこで、原価低減額として測定できない改善効果2,000円相当分を機会損失として認識することにしたい。ここから、改善効果は次の式で示すことができる。

改善効果=原価低減額+機会損失額

この式により、いかなる経済環境(高度成長期、停滞期・減退期)でも、改善効果を貨幣的に測定することが可能になる。

ここでは、工程改善、作業改善、設備改善等の改善対象による分類ではなく、改善によってどのような状態を実現するかという点に注目して、藤本教授の「設計情報転写論」、およびTPSの考え方に基づいて実際の活動ステップを検討する。

製造現場における改善とは、製品の「よい設計」を前提に、この究極の理想を目指して、「よい流れ」をつくることであり、それにより原価低減やLT短縮を実現することであると定義できる(藤本 2012)。

本稿では、「設計情報転写論」やTPSにおける「流れづくり」の実現を、改善プロセスとして、①工程距離の最短化、②工程内の同期化、③合流点の同期化、④不良の撲滅、⑤歩留向上、⑥流れの最速化の6ステップで展開される。各ステップでは、工程のよい流れを実現するため、多様な改善手法が駆使される。

現場改善会計の計算モデルの第一段階として、今回は製造現場の直接費に限って 検討し、改善効果の貨幣金額での見える化を試みる。

今回の数値例では取り上げきれなかった製造間接費や製造原価以外の総原価についても検討すること、さらに現場改善会計の有効性を検証するためのアクションリサーチも今後の課題である。

③[製造現場における改善効果測定] 柊、上總、

日本原価計算研究学会誌 2017年41卷1号

本研究では、現場改善の特質を「消費量の低減」「時間の短縮」「品質の担保」の3種類に分類した上で、直接労務費に関わる「時間の短縮」について検討する。この場合、賃率は現場改善では管理不能であることが多いので、ここでは一定と仮定する。また、直接材料費、製造間接費については他稿に譲る。

改善により無駄時間が減少しても、追加受注が望めず、労務費が固定費である場合には、無駄時間の減少により手待時間が生じるだけで、その時間分の直接労務費を原価低減できない。現場改善会計では、これらの状況を分類して把握することの必要性を指摘し、原価低減がただちに実現しない場合、機会損失額として改善効果を認識する重要性を示唆する。

本研究では加工側の時間として直接工による直接作業時間を想定したが、現代の製造業では人(直接工)による加工より、機械設備による加工時間の割合が高くなってきている。

レレバンス・ロストが指摘した、製造間接費の課題は、今日ますます重要性を増している。現場改善会計にとっても、製造直接費だけでなく、製造間接費についての検討が必要である。

これらを今後の課題とした上で、最終的には現場改善会計の計算構造を体系化していきたい。

④[現場改善効果の類型化] 柊、上總

日本管理会計学会誌2022年30卷1号

改善効果金額の測定はそれほど容易ではない。たとえば、一般に改善効果は原価低減として現れ、利益が増大すると言われるが、必ずしもそうではない。「経済の成長期には改善効果が原価低減、収益増加として把握できるが、経済の停滞期・減退期には従来の原価低減、収益増加だけでは改善効果を十分に捉えることはできない(柊・上總2016)」。固定費配賦などの原価計算の構造と実態経済において企業がおかれた状況の組み合わせによっては、従来の原価計算では改善効果が測定できないことが指摘されている(柊2019、2020;柊・上總2016、 2017、 2018; Hiiragi and Kazusa 2017; 上總 2018; 岡本 1991、 1992、 2000; 千住・伏見 1982、 1983; 千住他1986)。

最終目的は「あらゆる現場改善効果を金額測定できる原価計算手法の確立」である。その中で本研究の目的としては、以下の3つが挙げられる。第1として、生産システムに投入された経営資源(生産)を、良品生産に貢献するか否かによって区分する。それにより改善対象となる「ムダ」を会計的視点から定義する。第2として、定義されたムダが生産プロセスの中のどの時点で発生するかについて、GKCの「生産能力展開図」を使って具体的に特定する.さらに第3として、それらのムダが排除され、生産能力が増大した場合にあらわれる会計的効果(改善効果)について、計算方法を検討し、変動要因を明示し類型化する。

⑤[現場改善会計論の提唱] 柊

日本管理会計学会誌 2023年31卷2号

従前のコスト・マネジメント手法には各々に優れた特徴はあるものの、本研究が重視する「改善に寄与する」という視点からみれば限界があるといわざるを得ない。そこで、現場改善とその促進に注目したコスト・マネジメント手法の開発が必要であるという結論にいたった。原価計算の構造と矛盾することなく、かつ、生産現場の改善を支援できる会計理論とその具体的手法について検討を続けており、現時点での成果をGKCとして公表している。

GKCの提唱にいたる一連の研究において、最初に目指したのが「改善効果の見える化」であった。そのためには、多種多様な改善手法やその目的を抽象化して理論として扱えるようにする必要があった。そこで、前述した藤本教授の設計情報転写論を援用することにより、本研究における改善を「現場における(モノや情報の)良い流れを実現すること」と定義した。さらに、大野耐一氏が示された作業の3分類(大野1978、102–103)を援用することで、改善対象とする現場のムダについて「生産現場に投入された経営資源(生産)のうち顧客に届く良品の生産に貢献しなかったものはすべてムダである」と定義した(柊・上總2022、130–131)。

4、GKCの研究過程;修正と貫徹

原価計算にとって間接費配賦問題は、管理会計学界ではよく知られた問題です。「改善効果の金額評価による見える化」を目指すGKCにとって、原理的に、避けては通れないこの問題をどのように扱ったのかを追ってみます。

12年かけて、1962年にようやく制定された「原価計算基準」でしたが、その後の生産環境の変化もあって、製品原価のレレバンス(妥当性)が失われているという問題が表面化してきました。1975年に、日本原価計算研究学会が創設された理由のひとつが製品原価のレレバンス・ロスト問題の解決だったようです。さまざまな改善策、解決案が出てきたなかで、「原価計算基準」の改正も議論されました。結局、「改正問題は残されたまま」今日に至っております。論文①[『原価計算基準』のレレバンス・リゲインに向けて]で、その様子がわかります。

GKCの論文 ②[生産現場の改善と原価計算] の発表もこの頃です。つまり、原価計算の妥当性問題が話題になっていた時期と重なります。この論文では、GKC研究の初めの頃、2つの課題を抱えていたことがうかがえます。ひとつは、「妥当性のある改善効果の計算方法」をどうするか。もうひとつは改善により生じた「余剰生産能力」をどう管理するか。

「妥当性のある改善効果の計算方法」については、計算方法ではなく、「改善」についてGKC特有の考え方を提示しています。改善とは、「設計情報転写論」および「TPS」の考え方に基づいて、製品の「よい設計」を前提に、「よい流れ」をつくることであり、それにより原価低減やリードタイム短縮を実現することであると定義しています。そして、「流れづくり」の実現を、①工程距離の最短化、②工程内の同期化、③合流点の同期化、④不良の撲滅、⑤歩留向上、⑥流れの最速化の6ステップで展開する、としています。

「改善」の定義をこのようにすることで「改善効果の計算方法で問題となっていた間接費配賦問題は解決されるのかどうか、についてはまったく言及がありません。

「余剰生産能力」については、

「改善効果は変動費部分には現れるが、固定費部分にはすぐには現れない。現場改善の結果、余剰生産能力が発生し、この有効活用が経営課題となる」

と課題として捉えています。

改善効果がすぐに表れない余剰生産能力の活用のために、それを「機会損失」という概念で抽象化し、次の式を提示します。

改善効果=原価低減額+機会損失額

これは上總教授の考えを引き継いだものです。これにより、いかなる経済環境(高度成長期、停滞期・減退期)でも、改善効果を貨幣的に測定することが可能になる、と主張します。

「今回の数値例では取り上げきれなかった製造間接費や製造原価以外の総原価についても検討すること、さらに現場改善会計の有効性を検証するためのアクションリサーチも今後の課題である」

として実効ある解決策を目指すことを表明しています。

論文②から1年後に発表された

③[製造現場における改善効果測定] では、「製造間接費については他稿に譲る」として触れられていませんが、

「『レレバンス・ロスト』が指摘した、製造間接費の課題は、今日ますます重要性を増している。現場改善会計にとっても、製造直接費だけでなく、製造間接費についての検討が必要である。これらを今後の課題とした上で、最終的には現場改善会計の計算構造を体系化していきたい。」

と間接費配賦問題を意識・認識していたことが確認できます。

論文①~③のポイントをまとめますと、GKCのベースとなる考え方は次のようになると思われます。

- 「原価計算基準」をベースに置き、「設計情報転写論」および「TPS」に準拠して、「改善」の本質は「流れ」である。

- 余剰生産能力を「機会損失」として認識し、改善効果を

改善効果=原価低減額+機会損失額

で把握する。

それから5年ほど後に発表されたのが

④[現場改善効果の類型化]です。「原価計算基準」をベースに、改善の本質は「流れ」であると捉えて計算した改善効果を、改善効果=原価低減額+機会損失額 と捉え、「機会損失」で余剰生産能力を把握できるとした狙いはうまくいったのでしょうか。

論文では、

「改善効果金額の測定はそれほど容易ではない」

「固定費配賦などの原価計算の構造と実態経済において企業がおかれた状況の組み合わせによっては、従来の原価計算では改善効果が測定できないことが指摘されている」

と述べております。

条件を付けながらも、「従来の原価計算では改善効果が測定できない」ことを認めています。「従来の原価計算」とは、1962年に制定された「原価計算基準」に沿った計算方法だと思われます。論文①~③で定義された「改善」の効果は、確認されなかったようで、間接費配賦問題は未解決のままです。

「改善効果が測定できない」ことを認めても、GKCの最終目的は、

「あらゆる現場改善効果を金額測定できる原価計算手法の確立」

であることを再確認し、次のようなステップを追加して軌道修正をしています。

1、生産システムに投入された経営資源(生産)を、良品生産に貢献するか否かによって区分する。それにより改善対象となる「ムダ」を会計的視点から定義する。

2、定義されたムダが生産プロセスの中のどの時点で発生するか、「生産能力展開図」を使って具体的に特定する。

3、ムダ排除による生産能力増大の会計的効果の計算方法を検討し、変動要因を明示し類型化する。

「原価計算基準」をベースにした改善は材料費、労務費とか変動費、固定費あるいは直接費、間接費等の分類で行われてきました。製品製造原価との跡付けが容易な材料費や直接費はあまり問題にならず、問題は間接費や固定費。特に労務費は時には直接費になったり間接費になったり。直接労務費は「時間×賃率」で計算されることが多く、またこの時間は間接費・固定費の配賦基準にも使われます。ということから、改善効果を稼働時間・作業時間を中心にみるのが一般的です

稼動時間の中には多くのムダな時間があります。改善効果を上げるために「ムダの排除」に注目するようになりました。「ムダ」の定義は「良品生産に貢献しない経営資源」。貢献するか、しないかは「生産能力展開図」で判断、としています。

「ムダ」の定義を換えたことで「原価計算基準」にまつわる間接費配賦問題は解決したのでしょうか。それに関する言及はまったくありません。当初認識されていた2つの課題(間接費配賦問題と余剰生産能力問題)のうちの1つが、いつの間にか消えてしまいました。

論文④の次年度に、

⑤[現場改善会計論の提唱] が学会誌に掲載されています。

GKCは研究道半ばで、いろいろ試行錯誤している様子がうかがえます。次のように述べております。

従前のコスト・マネジメント手法には各々に優れた特徴はあるものの、本研究が重視する「改善に寄与する」という視点からみれば限界があるといわざるを得ない。

現場改善とその促進に注目したコスト・マネジメント手法の開発が必要であるという結論にいたった。原価計算の構造と矛盾することなく、かつ、生産現場の改善を支援できる会計理論とその具体的手法について検討を続けており・・・

そして、改善の定義を次のように説明します。

「現場における(モノや情報の)良い流れを実現すること」

「ムダ」の定義も「生産現場に投入された経営資源(生産)のうち顧客に届く良品の生産に貢献しなかったものはすべてムダ」

と。「改善」の定義も「ムダ」の定義も、当初のそれとほとんど同じですが、「改善効果の金額評価による見える化」が実現する気配はありません。改善効果の金額評価ができなければ、上總教授から引き継いだ「機会損失」概念による余剰生産能力の管理も行えません。

間接費配賦問題はどこに行ってしまったんでしょうか。

尚、論文⑤では矢橋林業(株)での事例が紹介されていますが、間接費配賦問題への言及はなく、主に直接労務費を対象に分析しています。改善効果を次のように説明しています。

頻発停止改善の月別・邸別の改善効果額は1,318円/邸・月であった。一方で、邸別原価表を用いて算出された、月別・邸別の直接労務費の実際低減額は13,077円/邸・月となり、約10倍の開きがあった。

「10倍の開き」、これでは「改善効果の見える化」には程遠い感じがします。事例の住宅用木材加工は邸ごとに仕様がバラバラで、受注生産。直接労務費に絞って「改善効果の見える化」を確認するとしても、データの性質(サンプルデータ数、分布形状、分散など)をきちんと吟味したうえで、有意差検定をするなど、科学的アプローチが必要ではないのか。そんな説明はどこにもありません。

5、とりあえず、まとめ

日本原価計算研究学会および日本管理会計学会の学会誌に掲載されたGKC関連の論文類を「修正と貫徹」をキーワードに読み直してみました。論文①~⑤の前半の①、②、③と後半の④、⑤で明らかな違いがみられます。

お気付きでしょうか?前半で、GKCの目的達成のために重要であるとしていた「製造間接費配賦問題」は、著者らがRelevance Lostなど、先行事例でも確認しているとおり、今尚未解決であることは周知のこと。

後半では「従来の原価計算では改善効果が測定できない」ことを認め修正しています。普通ならば、ここで「一旦中止」して、研究課題の見直し、課題の再設定等行うのが一般的でしょう。しかし、当初の目標はそのまま(貫徹)で、「設計情報転写論」と「TPS」に依拠した「良い流れの実現」を強調しながら「製造間接費配賦問題」につては、その語句さえも消えてしまいました(修正)。

論文④では、GKC研究の貢献と課題を次のように記しています(要点)。

<貢献>

- 会計的視点から見た生産現場のムダを明らかにした。

- 各ポイントにおけるムダを排除することによる生産能力増大であることを明示した。

- 生産能力増大の貢献は、生産能力増大額および機会損失創出額として金額測定できることを示した。

- 生産能力増大額および機会損失創出額をもって改善効果金額を測定できる改善効果の計算事例を示した。

<今後の課題>

本稿における改善効果計算事例は、基本理論を考察するために単純化されており、実務における改善活動での費用、設備投資、外注等の要素については考慮外としている。今後の課題としては、本研究を含むこれまでのGKCに関する規範的研究の成果を実務において実証することが挙げられる。また、今後の実務実証においては、より実務に則した条件設定と議論を試みたい。

<貢献>には間接費配賦問題への言及はないまま(修正)「金額測定できることを示した」とか「改善効果の計算事例を示した」とか(初期目標を貫徹)。<今後の課題>では「改善活動での費用、設備投資、外注等は考慮外」としている(修正)が「研究の成果を実務において実証する」と初志貫徹。

論文⑤の矢橋林業(株)での実践事例においても「製造間接費配賦問題」への言及はまったくありません。

GKC関連の科研費研究実績報告では次のように報告されています。

- 実務への適用につながる基礎理論を構築した

- 原価計算構造と改善効果の因果関係を究明した

これは、明らかに “虚偽報告” ではないでしょうか。・・・においがぷんぷんしてきました。

GKCは過失か、詐欺か、、

・・・続きは次回に・・・