現場改善会計論(以下、GKC)は、「机上の空論」。論理は支離滅裂。実現性も実用的効用もまったくなし・・・と、こきおろしていますが・・・でも、この空論の背後をみると、立派なんです。東大教授、京大教授の流れを引き継ぎ、支援を受け、日本管理会計学会と日本原価計算研究学会から表彰されてんです。

二つの学会に受賞理由を聞いてみたんですが、返ってきたのは・・・驚きの珍答が、、、。

論文そのものよりも、その背後になにがあるのか、興味が湧いてきます。少し遡って、関連資料を探してみました。2016年から07年の「原価計算研究」で

「生産現場の改善と原価計算」

「製造現場における改善効果測定と2種類の時間概念」

の二つの資料が見つかりました。著者はいずれも柊 紫乃、上總康行。GKCに関する研究は、十年ぐらい続けてきたようです。そして最近の論文、二つ。ひとつは学会から受賞した

「現場改善効果の類型化」柊 紫乃、上總康行、2022

もうひとつは、矢橋林業(株)の現場改善事例が含まれている

「現場改善会計の提唱」柊 紫乃、2023。

これらの関連論文を見比べ、「“オソマツ”さ加減」を観察しながら、GKCの素性を深堀してみたいと思います。

1、GKCの主な主張

GKCの主張をまとめると次のようになる。GKCを支える信念のひとつは、

「改善前後の工程ごとの製造原価を比較すれば改善効果を原価差額として計算できる」

であろう。その計算式は、

改善効果(原価低減)額=改善による削減時間×賃率。

ある製品のある生産工程で、これまで10分かかっていた作業を8分に短縮した場合、賃率が50円/分ならば、改善効果額は、(10分-8分)×50円/分=100円。どの製品の原価を、どこを改善して、どれだけの原価低減を行ったか、明確にわかる、ということか。

しかし、100円の改善効果が無条件で実現できるわけではない。追加注文があるか、ないかで、次のようになる、と主張する。

①追加注文あり;原価低減実現

②追加注文なし;

(条件1);直接労務費が変動費➡原価低減実現

(条件2);労務費が固定費➡固定費管理問題、機会損失として認識

②追加注文なしで(条件2)のときは機会損失として認識する。これを次の式で表す。

現場改善効果額=原価低減額+機会損失額

原価低減額=改善による削減時間×賃率

機会損失額=余剰能力(需要不足による未稼働時間)×賃率

この定式は、

「いかなる経済状況下での改善効果測定にもあてはまり、改善効果を貨幣的に測定できる」

というのだ。

これで、原価低減額で現場評価、機会損失額では経営評価が可能となり、金額という共通指標で異なる立場を評価することが可能となる、としている。

2、実現性・実用性はどうか

GKCの主張が現実の生産環境でうまくいくのかどうかを判断するために2点、確認しておく。ひとつは固定費の配賦、もうひとつは生産ラインの基本特性に関することである。先ず、固定費の配賦について、簡単な例で検討してみる。

2.1 簡単な例で考えてみる;事例1

図1 5工程生産ライン

図1のような5工程の生産ラインがある。製品はXX、YY、ZZの3種類。1日で各製品が1個完成する。賃率は40円/分、固定費は 100,000円/日とする。XX、YY、ZZの工程ごとの工数は表1に示す通り。直接労務費は変動費(分単位の時間給)とし、直接材料費は省略。各製品の工程ごとの原価を計算してみる。

計算方法は、

工程の原価=その工程の工数×賃率+固定費配賦

各工程への固定費配賦基準は、

(その工程の工数/Σ全製品の各工程工数)×固定費

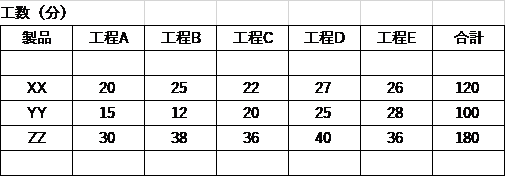

表1 製品XX、YY、ZZの工程ごと工数(分)

例えば、製品XXの工程Cでは、

直接労務費=工数×賃率=22分×40円/分=880円

製造間接費=(工数/工数合計)×固定費

={22分÷(120分+100分+180分)}×100,000円=5,500円

製造原価=直接労務費+製造間接費=880円+5,500円=6,380円

製品XXの製造原価は各工程の原価を合計して、34,800円。

計算結果を表2に例示。

表2 製品XX、YY、ZZの製造原価の計算例

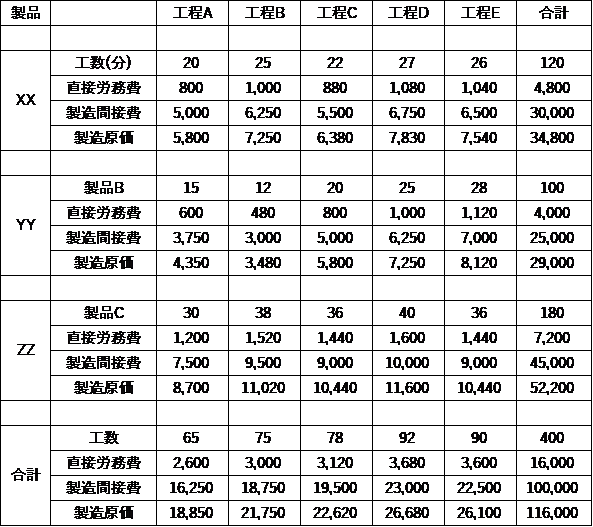

次に、工程Dの工数がどの製品も2分短縮したとする。その時の製造原価の計算例を表3に示す。

表3 工程Dの工数を2分削減した場合の原価

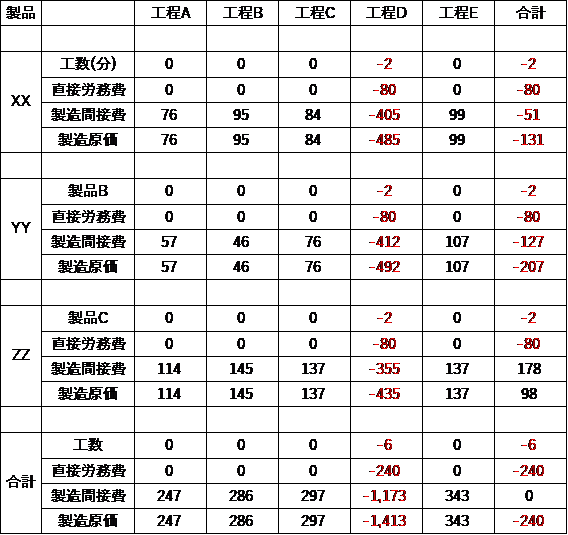

表2と表3を比較すると工程Dの工数を2分削減した時の改善効果がどのようになるかがわかる。両表の変化点がわかりやすいように、表4に各項目の増減を示す。赤字は値が減少、黒字は増加である。

製品XXの工程Dで2分削減したので直接労務費は80円削減(2分×40円/分)。製造間接費は、改善前は、

製造間接費=(27分/400分)×100,000円=6,750円

改善後は、

製造間接費=(25分/394分)×100,000円=6,345円

となり、405円少なくなる。

製品XXの工程Dの原価は直接労務費が80円、製造間接費が405円安くなり、合計485円安くなる。

製品XXの原価をみてみると、直接労務費は80円低下、製造間接費は51円の低下で、合計で131円の低下となっている。工程Dの原価低減額485円と一致しない。

製品XXの工程Dの工数を2分削減した結果、80円(2分×賃率40円/分)のコストダウン。製造原価は34,800円が80円のコストダウンで34,720円となる、はず? ところが製造原価は131円低下して34,669円。製品XXの原価低減額も一致しない・・・。

製品ZZをみてみると、工程Dでの直接労務費は80円低下しているが、製品ZZの原価は52,200円から52,298円と98円高くなっている。コストダウンどころか、コストアップになっている。

よくみると、どの製品も工程D以外の原価は高くなっている。D以外の工程では、工数の変化はないにもかかわらず、原価は高くなっている。

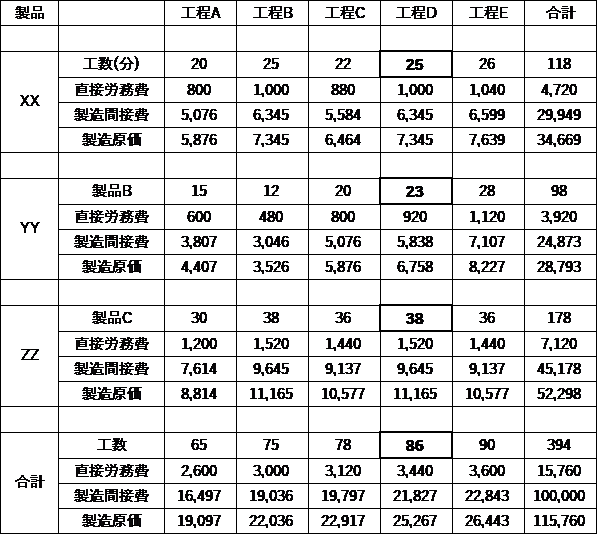

比較を表4に示す。

表4 工程Dで工数2分削減前後の原価の比較、赤字は減、黒字は増

考察

GKCの計算方法は、「改善前後の工程ごとの製造原価を比較すれば改善効果を原価差額として計算できる」としている。それにならって計算すれば、製品XXの工程Dの原価は、

改善前;27分×40円/分=1,080円

改善後;25分×40円/分=1,000円

となり原価差額は80円となる。改善前の製品XXの原価は34,800円なので、80円下がり34,720円となるはずだが、改善後の原価計算結果は131円下がり34,669円。

他の工程の製造間接費をみてみると、工程Aは76円、工程Bは95円、工程Cは84円、工程Eは99円それぞれ増えている。工程D以外の製造間接費が増えているのは製品XXだけではない。製品YY、製品ZZのそれも増えている。

全製品を総合してみれば、2分短縮×40円/分×3製品=240円 のコストダウンとなり、工場としての会計評価は一致する。しかし、「改善前後の工程ごとの製造原価を比較すれば改善効果を原価差額として計算できる」とするGKCの計算方法では、工程Dの工数を2分短縮すれば、各製品がどれも80円コストダウンとなるはずである。しかし製品ごとにみれば、製品XXは131円、製品YYは207円のコストダウンとなるが、製品ZZは98円のコストアップとなる。ただ、-131円-207円+98円=-240円 となり、全体の原価低減額は一致する。

部分の改善(変化)を製品ごとや工程ごとの原価として捉え、それらだけを四則演算して得られた原価と、会計基準として一般的に行われている固定費を配賦して計算する原価とが一致しない。この原価の妥当性の喪失を問題として提起したのは「RELEVANCE LOST」1987年である。爾来、さまざまな対策案が提唱されているが、決定打はない。

2.3 もうひとつ;事例2

次に追加注文があるとき、改善で生じた余剰能力で収益を上げることができるのか、を検討してみる。

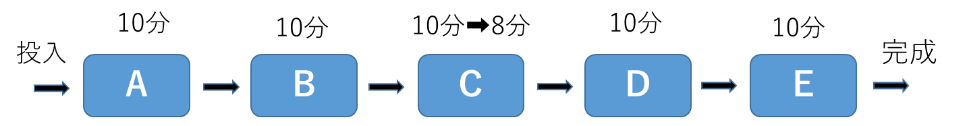

図2 5工程生産ライン

図2のような各工程の作業時間が10分で、5工程から成る生産ラインがあるとする。製品は1種類。10分間隔で投入される。簡単にするため、バラツキはないことにする。工程Cの作業時間を10分から8分に短縮した。賃率を40円/分として、1個当たり、2分×40円/分=80円のコストダウンと計算される。前回、同じ例で検討したが、その時は、工程Dの前でワークが2分間待ち、工程Cでは2分間の手空き(手待ち)が出る、ということだった。手空きのままではコストダウンにならない。コストダウンを実現するためにどうすればいいか、考えてみる。

具体的な数字を使う。作業員は5人、稼働時間は400分/日、需要はあるとする。改善前の生産ラインの生産数は40個/日(400分/10分)、リードタイムは50分。(立ち上げ時を除く)

二つの案を検討してみる。

案1)工程C以外の作業員に残業をしてもらう。

案2)工程Cの手空き時間をまとめて、他工程の手伝いをする。

案1)から検討してみる。時間が細切れになるとわかりにくいので、1週間(5日)の生産を基準に考えてみる。

有効総工数は、400分/日×5日×5人=10,000分/週。

生産数は、40個/日×5日=200個/週。

改善後の工程Cの生産能力は(400分/8分)×5日=250個/週。工程C以外の工程は残業を行い50個/週(10個/日)をつくる。必要残業時間は、100分(10個×10分)。残業は時間給なので、2時間の残業とする。残業賃率を50円/分として、残業代合計は、

残業時間×残業賃率×人数=120分×50円/分×4人=24,000円/週

となる。一方、工程Cでの改善効果は、

時間短縮×賃率×生産個数=2分×40円/分×200個/週=16,000円/週

と計算される。

残業代が24,000円、改善効果は16,000円。差し引き、8,000の赤字。それだけではない。工程Cの前に10個、後ろに10個の仕掛を前もってつくっておく必要があるので、さらに費用はかさむことになる。これだと、改善ではなく改悪となってしまう。条件次第では改善効果の方が上回ることがあっても、改善効果がまるまる実現できるわけではない。

案2)工程Cの手空き時間を1週間分まとめると、2分×200個/週=400分/週。この空き時間を生産に使うためには、ちょっとした工夫が必要。先ず改善後、総工数10,000分で作れる数は10,000分÷48分≒208個。工程Cであらかじめ200個を4日間でつくっておき、最後の1日で、各工程で、80分で8個ずつつくり、1日で8個を完成させる。これは予め200個を作りだめしなければならないことや、工程をもう一本用意するのに(簡易的なラインでもいいかもしれないが)相当な費用と時間がかかり、改善効果に見合うのかどうか。この方法も改善評価額がそのまま実現できるわけではない。

その他にもいくつか、策は考えられるが、「削減工数×賃率」がそのまま改善金額になることは、現在の一般的な生産環境では困難な場合が多いのではないか。

3、”オソマツ” すぎるGKCの理論体系

GKCの主張に関連して、二つの例題を示した。ひとつは固定費の配賦、もうひとつは生産ラインの基本特性に関するものである。

固定費の配賦問題は、管理会計学界が抱える難題のひとつ。だからなのか、GKCでは、意識的に配賦問題を避けているように感じられる。真正面からの言及がまったくないし、Relevance Lostに対するGKCの立ち位置の説明もない。「触らぬ神に祟りなし」か。GKCの考え方を明示しておく必要があるのではないか。

生産ラインの能力は一番能力の低い工程の能力で決まる。20工程の生産ラインで、そのうちの一つが1日(8時間)で10個しかつくれないのであれば、他の工程の能力が20個だろうが30個だろうが、この生産ラインの能力は10個/日である。ボトルネック以外の工程を改善して能力を上げても、生産ラインの能力は高くはならない。ゼロとは言わないが、削減時間×賃率 という改善効果は実現しない。この特性をここでは「ボトルネック現象」と呼んでおく。

GKCの基本的考え方に関していえば、

現場改善効果額=原価低減額

が実現する可能性は低く、

現場改善効果額=機会損失

が実現する可能性も低い。従って、

現場改善効果額=原価低減額+機会損失額

は、限定的な条件下では成立するかもしれないが、現在の製造業の環境では、成立することはほとんどない。GKCはこの生産ラインの特性をまったく理解していないのではないか。“オソマツ” の一語に尽きる。

GKCが無視している生産ラインの基本特性はこれだけではない。ワークの到着間隔や処理時間(加工時間)は一般的にはバラツク。そうすると、ワークが工程前で待つ時間と工程が手待ち(手空き)になる時間が発生し、その特性は指数関数的な非線形特性となる。GKCでは生産ラインの時間説明に四角形を寄せ集めた図を多用しているが、これこそ、GKCがこの非線形特性を理解していない証左でもある。“オソマツ”の背後に何があるのか、次回はGKCの裏側をぶらついてみるかぁ、、。