個別原価計算表で、部分的な改善効果を反映させたりすると、計算結果がガラガラ変わる。これじゃ、個別の原価を計算する意味があるのかなぁ、と思ってしまいます。これって、固定費の配賦に起因している、と直観的に感じましたので、配賦をやめてみたら、その方がわかりやすい、、というのが前回の話。

でも・・・、固定費の配賦をやめることって、できるの?・・・。

てなことを考える時、直接原価計算というのがある・・・直接原価計算は費用を変動費と固定費に分けて、変動費のみで製品原価を計算し、固定費は期間費用として計上する方法だとか。つまり、固定費は製品原価に配賦しないで期間費用として一括して処理する・・・。

そうそう、今、話題にしているのは「現場改善の金額評価という管理会計のテーマ」だから、固定費の配賦なんてしないで、変動費だけで原価計算してもいいんじゃないのぉ、と・・・思ったりして、、。

で、本当に固定費の配賦を止めちゃっていいの? という疑問に再チャレンジしてみます。

1、同一製品の場合

先ずは、同一製品を生産する場合で、固定費を仕掛に配賦する場合を、具体的な例で考えてみます。4工程の生産ラインがあります。そこに材料費/台 20万円、加工時間/工程 はどの工程も同じで5日(1週間)かかります。製品は1種類です。M月に①~④の4台を投入しました。①はM月中に工程4を終了し翌月初めに完成します。②はM月の第2週初めに投入され第4週末に工程3を終了します。同様に③は第3週に投入、第4週に工程2を終了、④は第4週に投入、工程1を終了します。次月M+1以降同様で、生産数は12台。4カ月で生産完了。

1.1 固定費を仕掛に配賦

材料費以外の費用(労務費、償却費、光熱費他)は400万円/月で、すべて固定費として計算します。

M月の製造費は、投入が4台、材料費が20万円/個で材料費合計が80万円、固定費が400万円で合計480万円。M月は4台すべて仕掛なので、月末棚卸高は480万円。

M+1月の月初棚卸高480万円。①~④の4台が完成。その製造原価は480万円。⑤~⑧が投入され月末に仕掛として残りますので月末棚卸高は480万円。

M+2月も同様に推移して、⑤~⑧の4台が完成し、⑨~⑫を投入し予定した12台の投入が終了します。

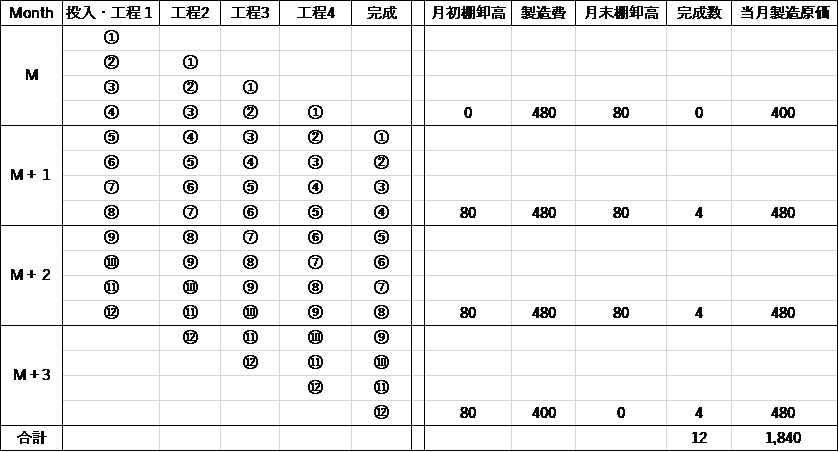

M+3月の投入はなく、月初の仕掛⑨~⑫の4台が完成します。詳細は表1をご覧ください。

表1 固定費を仕掛に配賦した場合

1.2 固定費を期間費用として処理

次に、固定費の配賦をしないで月間費用として処理した場合どうなるか、試算してみます。条件はまったく同じです。M月は4台すべて仕掛となりますが、月末棚卸高は材料費だけで80万円となり、固定費400万円は月間費用として処理します。M+1月の月初棚卸高も80万円となり、それに400万円の月間費用が加わり、製造原価は480万円となります。M+2月も同様です。M+3月は新たな投入はなく、仕掛4台が完成し、月末棚卸高は0。

表2 固定費を月間費用として処理した場合

1.3 両者を比べてみると

両者の比較を表3に示します。異なる部分を赤字で示しています。

表3 固定費配賦v.s.期間費用

両者を比較しますと、違いは月末、月初の棚卸高とM月、M+3月の製造原価(製造費)で、12台の製造原価はどちらも1,840万円で同じ。1台当たりの製造原価も1,840÷12=153.3万円となり同じです。固定費を当月に落とすか、一旦仕掛に計上しておくかの違いですね。M月とM+3月の製造原価は異なりますが、M+1月とM+2月のそれは同じ。これぐらいの違いなら、いいかな、という感じもしますが、、。

これは、12台がすべて同じ仕様(同一製品)の場合です。では、1台1台がすべて異なる仕様だったらどうなるか。

2、個別原価計算の場合は

矢橋林業(株)の事例は邸ごとに仕様が異なりますので、邸別個別原価計算をすることになります。

「邸別原価を正確に把握して、改善効果と利益率の関係がわかるようにする」ことをめざした矢橋林業(株)。できるだけ正確な原価計算をするために問題になるのが、固定費を個別の原価にどのように結びつけるか。

2.1 配賦基準の試案(思案、私案・・)

「現場改善会計論」では、固定費を原価に結び付ける方法には一切言及していません。一般的に行われている個別原価計算方法で行っているものと思われます。

一般的には製造費用を変動費と固定費に分ける。直接材料費、直接労務費、直接経費を変動費、そして残りは全部固定費。前回の計算事例を思い出してください。直接労務費を個別原価に振り分けると、製品ミックスとか生産数量によって直接労務費が変動し、そのなかに改善効果(工数削減)が入り込むと、配賦基準が変化することで、また、固定費として扱われる残りの労務費も変化し、その結果、個別原価もガラガラと変わる、ということでした。

期間費用として扱われる固定費を、生産ラインを流れる複数の製品原価にどのように結びつけるか、という課題は昔からありました。ひとつの生産ライン(工場)で複数種の製品を流し、費用を計算する期間も複数期間にまたがる場合、固定費を何らかの方法で個別製品に原価として結び付けなければなりません。難題です。

経験則的私見をまとめてみますと、

- 配賦基準を細かく設定しても、原価計算の精度が上がるわけではない。

- 生産システム(工場)がなければ製品をつくることはできない。➡製品製造に固定費が貢献している。

- 固定費が個別製品の生産に貢献している度合いを、物理的な合理性で定量化することは困難。(関係性を定量化できないから固定費としている)

しかし、

- 複数種類の製品を同じ工場(生産システム)で作っている➡固定費の配賦は避けられない。

- 配賦基準のポイントは、単純で、納得性があること。

- 固定費は期間費用 ➡ 時間にほぼ比例する

- 単純で、納得性がある ➡ 配賦基準は、製品ごとの生産システムの利用時間(占有時間)を指標とする。

- 生産システムの占有時間とは、一般的に使われる「作業時間」や「機械時間」ではなく、段取りや次工程から流れてこない間待っている時間など、他の製品をつくることができない状態である時間など、当該製品の製造のためだけに使われている時間。

2.2 具体例で考えてみる

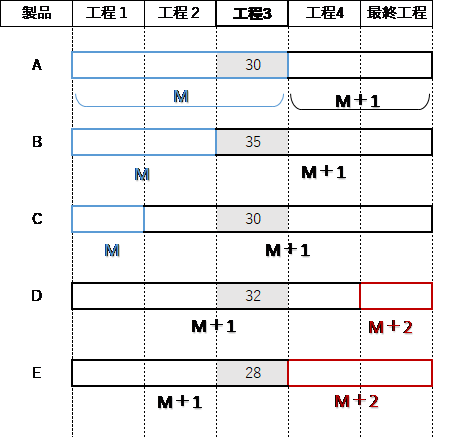

文章で書いても、よくわかりませんねぇ~。具体的な例で考えてみましょう。A~Eの5種類の製品の製造工程があるとします。その流れを表4に示します。

表4 製品A~Eの工程フロー

製品ごとにどの工程がいつ(どの月)行われたのかを示したのが図1。製品Aは工程1~工程3まではM月、工程4~最終工程はM+1月。製品Eは工程1~工程3はM+1月、工程4~最終工程はM+2月。

生産ラインの工程の中で、工程3の能力が一番低い(ボトルネック工程)とします。数値は製造に要した時間を示しています。

図1 製品ごとの製造月と工程3(ボトルネック工程)の処理時間

表5は固定費配賦計算の1例です。

製品Aで説明します。ボトルネックは工程3で30時間かかります。他の工程は30時間未満ですが、生産ラインを占有する時間は30時間になると考えます。例えば工程1の処理時間は25時間だとしても、ボトルネック工程との時間差5時間で、他の製品をつくることができるかというと、そうはいかないのが一般的です。製品AはM月には工程1~工程3の三つの工程で加工されるので、ライン占有時間は90時間(3工程×30時間)と計算します。M+2月の製品Aの占有時間は60時間(2工程×30時間)となります。製品B~Eについても同様に計算して、各製品が生産ラインを占有する時間を求めます。

次に、製品AがM月に負担する固定費を計算します。M月の製品加工時間の合計は190時間(90時間+70時間+30時間)です。製品AのM月の固定負担は、月間の固定費を400万円として、 (90時間/190時間)×400万円=189.5万円と計算されます。製品AはM+1月には工程4と最終工程で処理が行われますので、同様に、(60時間/497時間)×400=48.3万円となります。製品Aの固定配賦額はM月とM+1月の合計で、237.8万円 となります。

製品B~Eも同様に計算します。表5を参照ください。

表5 固定費配賦の計算例

表6に製品A~Eの売価と材料費、そして先に計算した固定費を加えて各製品の原価の計算結果を示します。さらに利益、売上高利益率、限界利益、限界利益/BN(ボトルネック)時間 も計算してあります。ここで、限界利益は 売価-材料費 で計算しています。限界利益/BN時間については、後ほど、触れることにします。

表6 製品ごと原価計算の1例

2.3 追加注文があったら

次に、製品Fの追加注文があった場合、原価計算はどうなるのか、考えてみます。製品FはM+1月の第4週に投入されM+2月の第4週に完成するとします。

表7 製品F追加受注有

製品Fの追加注文があった場合の原価計算結果を表8に示します。

表8 製品Fの追加注文がある場合の製品ごと原価計算

2.4 比べてみましょう

表6と表8を比べてみると、製品Fの原価は 264.6万円、売価が260万円なので-4.6万円(-1.75%)の赤字。但し、工場としては、製品Fをつくることで利益が107万円から339万円に増え、利益率では7.43%から19.94%に上昇するということになります。赤字の製品をつくったら利益が大幅アップ・・・。みなさまの常識と合っているでしょうか?

各製品の原価はどうでしょうか。全部違っていますね。製品Fをつくると製品A~Eの原価が違った値になる。よくみると、全部安くなっている。

このカラクリは簡単です。3カ月間の固定費は同じで、製品Fをつくると、固定費の一部を製品Fが負担するから、製品A~Eの固定費負担が減り、原価が安くなる、ってことですね。

前回も触れましたが、一部の工程を改善すると、改善効果の影響を受けない他の製品の原価も変わってしまうのは何故かというと、固定費の配賦比率が変化するため・・・ということですね。

「邸別原価を正確に把握して、改善効果と利益率の関係がわかるようにする」

という矢橋林業(株)の「矢橋流原価管理の再構築」プロジェクト。「正確に把握」しようとすればするほど、わけがわからなくなる、という泥沼に入ります。プロジェクトの “ねらい” はドハズレだということを再確認しておきます。

2.5 「限界利益/BN時間」は使えるかも、、

表6と表8を比べて、変わっていないところもあるんですよ。前に、ちょっと触れましたが、

それは「限界利益/BN時間」です。これは何か、といいますと、先ずは、限界利益ですが、限界利益=売上高-変動費 です。ここでは変動費は直接材料費だけにしています。材料費は外に出てゆくお金、売上高は企業に入ってくるお金。その差額が企業に入ってくる正味の金額。実際は、これから固定費を差し引いた分が利益となります。(準変動費とか、細かい話は省略して)

一方、生産能力には限界があります。で、各製品が生産システムを占有する時間に対する限界利益をみると、製品ごとの企業に対する貢献度がわかる、ということになります。例でみますと、製品Eの限界利益/BN時間は 13.79万円、製品Dが 7.69万円 ・・・となります。この値は、製品Fの追加生産を行っても変化はありません。

注文が生産能力を超えている場合、どの製品を優先してつくると利益が最大になるか、という判断をするとき、限界利益/BN時間の値の高い方から順につければいい、ということになります。

見積価格の設定にも使えそうです。計算例では、製品によって利益率がバラツイテいますが、これを固定費配賦基準で利益配分をして決めた売価にするとどうなるか。試算結果の一例を表9に示します。製品Aの利益配分は、

(製品Aの固定費/固定費合計)×合計利益=(237.8/1,200)×107=21.2

で21.2万円。原価 257.8万円に利益 21.2万円をくわえて、売価案は279万円となります。

他の製品も同様にして売価案を計算すると、表9に示すようになります。利益率が平準化されているのがわかります。ご参考まで。

表9 利益配分による売価案の試算

変動費を直接材料費だけ、残りは全部固定費として、ボトルネック工程(BN)の時間を基準に、生産システムの占有時間を計算し、それを固定費配賦基準とするとどうなるか、試算してみました。「限界利益/BN時間」なんかは、使えそうかな。

但し、この例題は、BNが安定して動かない場合ですが、実際は受注製品仕様の違いや製品ミックスなどでBNが動き回るのが普通です。また、作業員の総工数がBNであるような工場もあります。製品ごとの生産システム(工場)の占有時間を求める方法は工場ごとに異なりますので、それぞれの工場で工夫して決める必要があると思います。

また、大きな工場であれば、同時に多種類の製品が生産されていますので、その場合、時間だけでは工場の占有度合いを決めることはできなくなります。ここで示した例は普遍性の高い方法ではないことをご承知おきください。

3、「現場改善会計論」は、机上の空論か

改善効果を金額評価できる、と主張する「現場改善会計論」。実際の現場で起きていることを想定し、前回、今回といろいろ試算してみました。で、わかったことは、固定費を配賦しないでいい場合は限られた条件のときだけ。労務費のように直接費になったり固定費になったりする場合や生産リードタイム(LT)が複数の会計期間にまたがるような場合は、固定費の配賦は避けられないようです。そのような場合、直接作業時間の短縮した結果を計算に入れると、固定費の配賦率が変わって、改善とは関係ない工程の原価や個別製品の原価にも影響を及ぼすことが判りました。

LTが複数の会計期間にまたがるような場合も、固定費の配賦基準が月ごとに変化して、個別原価に影響を与えてしまいます。

ここまでを結論的にまとめると、配賦基準を使って、再現性がある合理的で納得性の高い原価計算方法はないようだ、ということになります。

そして、さらに、「現場改善会計論」では、待ち行列現象についてもまったく触れられていません。LTの重要性は認識しているようですが、稼働率によってLTが加工時間の数十倍にも長くなり、それが個別原価計算に想像しがたいほど大きい影響を及ぼすことを認識しているのでしょうか。

で、「現場改善会計論」ではどのような計算をしているかというと、

改善効果金額=作業削減時間×賃率

で計算しているようです。固定費の配賦や稼働率とLTの関係はまったく考慮されていないことが判ります。どうしてこんな単純な式で「改善効果額」を計算できるのか・・、理解できません。

次回以降、もう少し詳しく、「現場改善会計論」の背後にある考え方とか、この理論の後ろ盾になっていると思われる東大教授や京大教授の主張なども絡めて、本論文が抱える「病根」に迫ってみたいと思います。

とりあえず、ここまでの印象は、

「現場改善会計論」は、実態を無視した机上の空論ではないのか、、、

という感じでしょうか。