藤本隆宏教授は、ものづくりの生産性向上には「流れ」を良くすることが重要だ、と強調します。設計情報転写論に依拠して、その「流れ」は生産現場だけではなく、医療現場、建築現場、さらにはスーパーマーケットなどサービス業にも同様に適用できると主張します。

設計情報転写という抽象化により、有形のモノだけでなく無形のサービスにも「流れ」の概念が適用可能となり、普遍性の広い強力な理論として発展しているようにみえます。

しかし、そこには、深い“落とし穴”がありました。藤本教授はその“落とし穴”に落ちたばかりではなく、いつ落ち込んだのか、そして今も落ちたままの状態であることにも気付かずに、持説の技術・生産管理論を振り撒いているわけです。

落ちるときはうっかりして落ちてしまったかもしれません。しかし一旦“落とし穴”に入ると、

地上の現場をみても、みえない部分が出てくるのでしょうか。現場を1,000回みた、2,000回みたといっても、肝心の部分はみえてない。回数ではなく、潜望鏡を使うなりして思考的視野を広げなければならなかったのではないでしょうか。

Webをググっていたら、こんな動画がありました。TOCクラブでの藤本教授の講演です。

東京大学藤本教授が語る『 (投稿日;2021-02-09)

概要はこんな感じです。

*大学時代;水の流れの秩序の研究(水利慣行調査)が「産業の進化論」につながる。

*1980年前半(三菱総研);生産=情報転写・・・付加価値は設計情報に宿る

設計情報転写論を発案する

*1984年;大野耐一氏を訪ねる。ゴールドラット博士「The Goal」との出会い。

*1985~90;ハーバード大にて自動車製品開発調査(博士論文)

*1990年代(東大時代初期);トヨタ的自動車開発・生産システムの研究

統合型生産システム(密度・精度の高い設計情報転写)

生産性=設計情報発信の速度×密度

1/リードタイム=設計情報受信の速度×密度

*2000年代;製品アーキテクチャー論の導入

インテグラル対モジュラー、クローズド対オープン

*2010年代;デジタル時代

上空―ICT層(サイバー空間)

低空―サイバーフィジカルシステム(CPS)

(サイバー空間で物理空間の「流れ」をリアルタイムで把握)

地上―現場・現物(物理空間)

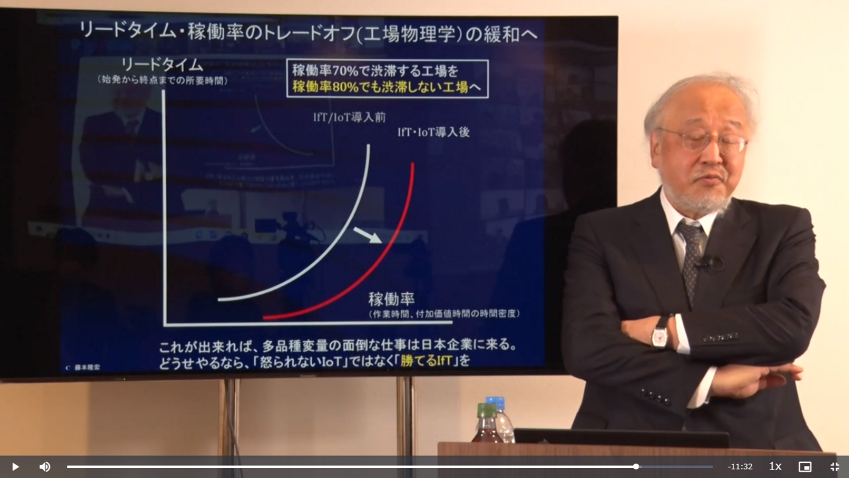

その中で、目に止まったのが図1に示す稼働率とリードタイムの関係を示すグラフです。稼働率が高くなるとリードタイムが急激に長くなる、っていうやつです

図1 稼働率とリードタイムの関係

このグラフをみて、設計情報転写論で捨象された生産ラインの基本特性が復活か、と思いました。少し調べてみると、藤本教授の資料でこのグラフが出てくるのは2020年代以降のようです。ようやく、設計情報転写論の欠陥に気が付いたか、と思って、説明を聞いてみると、、、。こちら(東大・藤本隆宏教授の感染症・デジタル化時代のものづくり戦略 にも同様の説明があり、ことばの説明よりわかりやすいので、そこから引用します。

統計的に見ても、日本は複雑で手間のかかる製品に強みを持っています。アーキテクチャ的には「擦り合わせ型」や「インテグラル型」と呼ばれるもので、最適設計しないときちんと動かないタイプのものです。低燃費自動車とか高性能産業機械、機能性材料などがこれにあたります。そうした分野の工場には、工場内の変化を察知して、判断を次々と変えるような優秀な作業集団が存在します。これは日本の産業の歴史が作ったものであって、主に高度経済成長期に形成されたものです。

このような手間のかかる製品のスマート製造では、サイバーフィジカルシステム(CPS)が重要な役割を果たします。CPSとは、例えば、リアルタイムで現在の工場の「流れ」を完全に写し取る「デジタルツイン」のようなものです。

これができると、計画が頻繁に変更されるような複雑なものに関しても、サイバーフィジカルシステムやAIを使って軌道修正できるようになります。こうした変種変量変流の仕事は流れの制御が極めて難しいので、稼働率を上げていくと仕掛品の渋滞が起こり、リードタイムが長くなりがちです。これが問題なので、これまでは「特急料金」をとるようなリードタイム勝負のビジネスモデルの日本企業は、あえて稼働率を7割程度に抑えるなどしてきたはずです。複雑なものを複雑な流れで作るとなると、稼働率が7割でも渋滞が起こり始めるからです。しかし、サイバーフィジカルシステムを導入することで、8~9割の稼働率でも渋滞が発生しない協調型のスマート工場を目指すことは可能でしょう。ここに日本の商機があるわけです。

稼働率が7割で渋滞発生していた工場にサイバーフィジカルシステムを導入することで、8~9割の稼働率でも渋滞が発生しない工場が可能だ、とおっしゃいます。補完のため「稼働率vsリードタイム」の特性図を添えているようです。

サイバーフィジカルシステム(CPS)ってなに? ちょっと、調べてみましょう。

現実世界(物理空間、物理的プロセス)からリアルタイムでデータを収集しサイバー空間で情報処理(計算)をして現実世界を最適にコントロールするシステム、

という感じでしょうか。

問題は、CPSで藤本教授の言うようなことが可能なのか、です。

私が知る限り、答えは、「ノー」です。

なぜ「ノー」なのか。それは物理空間とサイバー空間を結ぶアルゴリズムがないからです。どこを探してもないんです。どんなに多量のデータを収集しようと、どんなに高速大容量のコンピュータを使おうと、物理・サイバー空間をつなぐアルゴリズムがなければCPSは機能しないのではないでしょうか。

待ち行列現象はひとつの工程で起きます。待ち時間を決めるのは、工程の処理時間とその工程に到着するワーク(被処理物)の時間間隔の二つの要素だけ。その二つが互いに独立にバラツクことで待ち時間が発生します。この待ち時間、定常状態という条件下で平均値は何とか計算できますが、バラツキの形状や大きさ(ひろがり)を計算する数理モデルは見つかりません。

待ち行列理論は100年以上の歴史(1909年A.K.Erlangが提唱)があります。待ち時間の発生は二つの要素しか絡まないシンプルなメカニズムですから、理論解析はほぼ出尽くしていると思われます。今後出てくる可能性はほとんどないのではないか、と思われます。

この落とし穴、悪意があって仕掛けられた罠ではありません。だから、落ちても気が付かないのかもしれません。落ちたのは藤本教授だけではありません。「ザ・ゴール」の著者、ゴールドラットも“同じ穴のムジナ”です。

東京大学藤本教授が語る『ザ・ゴールとの出会い』の講演内容に、両者が同じ穴に落ちた、という話はどこにも出てきませんが、ゴールドラットが発案したDBR(Drum Buffer Rope)という生産スケジューリングに関する顛末をみると、穴から這いあがったゴールドラットと、いまだ、穴の中にいて持論をふりまく藤本教授という対比がみえてきます。

小説「ザ・ゴール」の巻末に「『ザ・ゴール』誕生の背景とその後」という後書があります。そこから一部抜粋します。

・・・それまで我が子のように大切に育て誇りにしていたスケジューリング・ソフトが、パフォーマンス改善にとって障害になるのだと現実が証明してしまったのだ。『ザ・ゴール』を読み、その内容を実行しただけの工場のほうが、高いお金を払って我が社のスケジューリング・ソフトを採用したクライアントより高い成果を上げてしまったのだ。それもはるかに短い期間にである。どうしてなのだと私は悩んだ。

いつからいつまで、何をどの工程で処理するか、のスケジュールは生産管理の基本。それがダメで、“小説”を真似た方が高い成果がでる。これって、常識に反しますよね。世の教科書には“生産計画・スケジュールは生産管理の基本中の基本”、と書いてありますからね。それがダメで、面白おかしく書いた“小説”の方がいい、と。

なぜ、スケジューリング・ソフトが使いものにならないかについて、ゴールドラットは前掲抜粋に引き続いて次のように書いています。

理解できるまでにはしばらく時間がかかったが、結局、簡単な結論に達した。ソフトウエアを導入することに努力が集中してしまい、もたらされる変化にどう対応すべきかまで神経が十分に回らなかったのである。根本的なコンセプト、評価基準、作業手順などの変化に対応できなかったのだ。そうとわかってまで、ソフトを買ってくれと客を説得できるだろうか。私には、良心の呵責があった。

なぜ、スケジューリング・ソフトがダメなのか。ゴールドラットはその原因を正しく理解できていなかったようです。

ゴールドラットが提唱するDBRは次のような考え方に基づいています。

* 生産ラインの能力はボトルネック工程の能力で決まる

* ボトルネック工程の能力を100%発揮させる。

* ボトルネック工程の前にワーク(被処理物)が常にあるように、しかし必要以上に多くならないように、一定の時間(タイム・バッファー)だけ前もって投入する。

DBRはボトルネック工程だけをスケジューリングし、タイム・バッファーだけ先行させた投入スケジュールに従って生産を行います。他の非ボトルネック工程は“ロードランナー方式(流れてきたワークを直ちに処理し、次工程に送る)”で流し、スケジュールはありません。ボトルネック工程の計画は隙間なく、びっしりとスケジューリングし、稼働率100%を狙います。

稼働率100%だと、、、そうそう、リードタイムは無限大に長くなります。実際は、時間経過とともにボトルネック工程前に仕掛が溜まり続けることになります。ということは、実際の処理を行う時刻は、スケジュールで決めた時刻に待ち時間が加わりますので、スケジュールと実行時刻は大きく乖離することになります。スケジューリングソフトで作成したスケジュールが使いものにならない理由です。

ゴールドラットは待ち行列現象には気が付いていなかったことがわかります。スケジューリングソフトの販売促進策として書いた小説が、逆に、ソフトの無益ぶりを強調することになりましたが、ただ、彼がラッキーだったのは、小説が売れたことです。それに乗じ、その考え方をTOC(Theory Of Constraints)としてまとめ、新たな発展につなげることができました。こういうのを“怪我の功名”っていうんじゃないでしょうか。

DBRスケジューリングは、原理的に間違っていました。修正行動に出たのはゴールドラットではなく、盟友のエリー・シュラーゲンハイム。どのように修正したか。

生産工程がボトルネックにならないようにしました。そのために、需要(顧客の注文)が常にボトルネックとなる状態で稼働させることを条件としたのです。これで、工程内のボトルネックはなくなりましたので待ち行列ができることは少なくなります。納期から生産リードタイム分遡った時刻を投入時刻としてスケジューリングします。他の工程はスケジューリングなし。ロードランナー方式で流動させます。すごく簡単になりました。これをシュラーゲンハイムはS-DBR(Simplified-DBR)と名付けて2000年に発表しました。

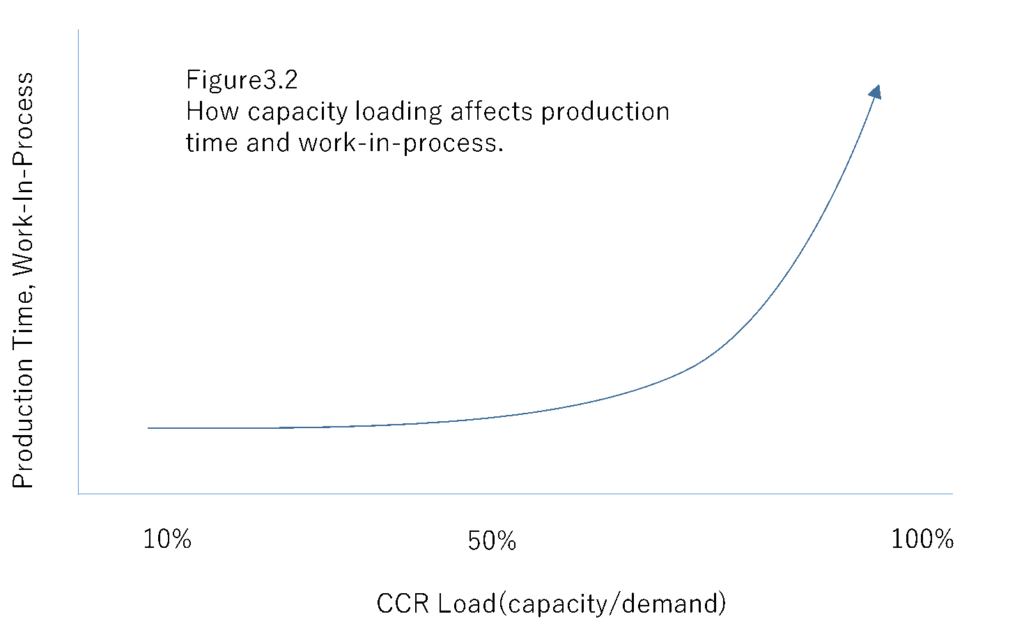

図2はシュラーゲンハイムがS-DBRの説明に使った「稼働率vsリードタイム」の図です。ボトルネックで起きる待ち行列現象のインパクトの大きさを示し、生産ライン内でその現象が起きることを避ける意図を説明しています。藤本教授も図1の「稼働率vsリードタイム」のグラフを示していますが、シュラーゲンハイムの解釈と藤本教授の解釈の違いにご留意ください。落とし穴の中にいる人と外にいる人の理解の違いを読み取ることができます。

図2 シュラーゲンハイムがS-DBRの説明に使った「稼働率vsリードタイム」の図

従来のDBRは姿を消したか、というと、そうではありません。スケジューラーは使えませんが、小説「ザ・ゴール」のようにやれば効果を出せます。簡単にいえば、ボトルネック工程の前には常に適度な仕掛があるように手動で流れを調整し、次々処理をすればOK。ボトルネック工程では待つこともなく作業ができますので、稼働率はほぼ100%となります。

関連記事があります。ご参考まで。

①「AIブームで脚光浴びる生産スケジューラ、ベンダーの宣伝に踊らされるな」(日経コンピュータ 2017年6月8日号)

②「生産スケジューラ;ベンダーの宣伝に踊らされるな!」

スケジューリングするときはS-DBR、スケジューリングなしのときはDBR、という使い分けをするといいでしょう。これで、DBRにまとわりつく原理的な欠陥を払拭し、落とし穴から這い上がることができました。今から四半世紀も前の出来事です。

で、いまだ、変種変量変流ラインをCPSでコントロールできると主張する藤本教授。秘策をお持ちであることを期待して、念のために、お伺いします。

物理空間とフィジカル空間を結ぶアルゴリズムをご提示いただけますか?

文系的表現ではなく、科学的、物理的、工学的、数理的表現で記述したアルゴリズムをお示しいただけますか?

お示するものがなければ、ゴールドラットにお聞きになってみてはいかがでしょうか、、。