藤本隆宏教授との意見交換や「現場から見上げる企業戦略論」で感じた違和感、それは待ち行列現象についての説明がまったくないことです。藤本教授著の別の本も調べてみることにします。

「生産マネジメント入問Ⅰ」(2001年6月発行)があります。マネジメント・テキスト、[生産システム編]という副題がついているので、教科書的な雰囲気がします。目次をみますと、「第6章・納期と工程管理」があり、同章に「待ち行列問題」というコラムを見つけました。

「あるじゃないですか! 待ち行列問題」。

「待ち行列問題」の取り扱い方

さっそく調べてみましょう。ただ、そのコラムに直接行く前に、「待ち行列問題」を取り上げる背景というか、話の流れみたいなものを知っておいた方がいいと思いますので、「第6章の6―生産期間と在庫の概念」あたりからたどってみたいと思います。

p210

工程から材料・仕掛品に製品設計情報が流れている時間とは、情報発信側、つまり「作業」の側から見れば、「正味作業時間」に相当する。一方、製品設計情報を受け取る側、つまり工程の側においては、「情報受信時間」(付加価値を吸収している時間)が正味作業時間に対応する。一方、価値を吸収していない時間は、多くの場合、材料・仕掛品が在庫となって寝ている状態である。したがって、生産期間を短縮する方法は、①情報の受信そのもの(正味作業)をスピードアップすることと、②情報を受信していない時間(在庫時間・停滞時間)を減らすことの2つに大別される。

・・・(中略)・・・

しかしながら、工程が完全に連続化した装置産業系の生産工程を除けば、実際に生産期間のほとんどを占めるのは、実は情報を受信していない時間、つまり在庫時間である。例えば、トヨタ自動車の生産調査室が1970年代後半の時点で大雑把に試算したところでは、当時、もの造りでトップクラスのメーカーでも、情報受信時間(付加価値吸収時間)は生産期間全体のせいぜい200~300分の1、普通のメーカーでは2000~3000分の1に過ぎないとされていた。つまり、生産期間短縮のためには、まずもって在庫時間・停滞時間、すなわち「付加価値吸収の行われていない時間」を圧縮することが必要なのだ。

p211

このように、在庫レベルの設定と生産期間とは、ほぼ直結しており、従って生産期間短縮のためには、「材料・仕掛品が製品設計情報を受信していない時間」を圧縮することがポイントとなる。言い換えれば、生産期間短縮のカギは、在庫システムの改善、在庫削減にある。しかし、在庫にはそれなりの機能があり、ただ一方的に削減すればいいとは限らない。ここに、在庫システムの設計・構築の難しさがある。

在庫の機能として以下の5つを挙げています。

在庫の種類と役割

(1)パイプライン在庫(輸送、倉庫保管、工程間搬送など)

(2)サイクル在庫(ロットサイズ在庫;まとまった量で搬送・入庫・出庫)

(3)バッファー在庫(安全在庫)

(4)季節変動対応在庫

(5)ディカップリング在庫(工程間相互依存緩和)

そして在庫システムとして2つのタイプがあると説明しています。

p214

6 在庫システムのタイプ

在庫システムの在り方は、需要が独立需要か従属需要かで異なる。

①独立需要の場合、その需要は他の品目の需要には連動しない。最終消費財の需要はその典型である。生産企業にとってその需要と発生タイミングの不確実性が高くなりがちであるため、需要予測が、在庫システム設計の重要なファクターとなる。

②従属需要の場合は、当該の需要は他の品目の需要(生産計画量)から派生する。乗用車の部品の需要は、構成部品表を通じて、最終消費財である乗用車の需要から派生する。部品需要の予測は独立需要の場合よりシンプルである。

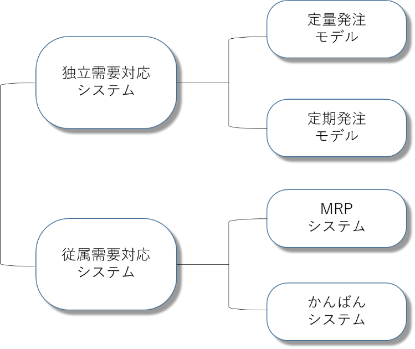

本書p215の図6.16 主な在庫システムのタイプ を引用します。

図6.16 主な在庫システムのタイプ

藤本教授はこのように在庫管理システムの概要について説明し、「生産期間短縮のカギは、在庫システムの改善、在庫削減にある」と指摘します。本書で生産期間とは、生産リードタイムのことで、原料が納入されてから出荷まで、ここではラインオフまで、と考えておきます。

そうしますと、「生産期間;原料が納入されてから出荷までの期間」をカバーする在庫管理システムは、図6.16に沿って、次のようになると解釈されます。

独立需要―原材料在庫―定量、定期発注方式

従属需要―生産ライン内(工程間)―MRP、かんばん方式

「待ち行列問題」については、

p240

本章で説明した在庫システム問題では、需要の発生がある程度予測できること、インプット、アウトプットがある程度同質であることを前提にしたうえで納期の管理・改善を考えてきた。しかし、ある種のサービス業(例えばハンバーガーショップのカウンターや銀行の窓口)のように、インプットである顧客の到着パターンと要求内容がランダムで予想がつかない場合、顧客の待ち時間をどのように予測し、対応策を立てるか? これをオペレーションズ・リサーチでは、「待ち行列問題」という。

と説明しています。こんな説明もあります。

p241~242

実は、「待ち行列」は問題の基本構造が、前述の在庫問題と似ていることを指摘しておこう。・・・(中略)・・・基本構造は同じだが、待ち行列問題では、インプット(顧客の到着ベース)、アウトプット(顧客の要求による)ともに企業側でコントロールできず、不確実性がともなう。「EOQ」問題では、インプット、アウトプットともに不確実性なしを前提にするし、「安全在庫」問題でも、アウトプットはある程度不確実だがインプットは決定論モデルである。しかし、待ち行列問題では、インプット(到着)、アウトプット(サービス完了)ともに、確率的に与えられる。

待ち行列問題を適用しやすいのは、(中略)ジョブショップ型の工場における、各設備の前の仕掛品の行列に関する分析に適用できる。・・・(中略)・・・

しかし、ジョブショップの問題は、待ち行列の応用の中でも難しいものとされていることに留意する必要はあろう。

ザックリとまとめると、

下記のように要点をまとめてみました。

*トヨタ自動車の生産調査室が1970年代後半に試算したところでは、もの造りでトップクラスのメーカー(トヨタと思われる)でも、情報受信時間は生産期間全体のせいぜい200~300分の1、普通のメーカーでは2000~3000分の1に過ぎない。

*生産期間短縮のカギは、在庫システムの改善、在庫削減にある

*独立需要―原材料在庫―定量、定期発注方式

*従属需要―生産ライン内(工程間)―MRP、かんばん方式

*在庫システム問題では、需要の発生がある程度予測できることを前提にした。しかし、ハンバーガーショップのカウンターや銀行の窓口のように、顧客の到着パターンと要求内容がランダムで予想がつかない場合、顧客の待ち時間をどのように予測し、対応策を立てるか? これをオペレーションズ・リサーチでは、「待ち行列問題」という。

*基本構造は同じだが、待ち行列問題では、インプット(顧客の到着ベース)、アウトプット(顧客の要求による)ともに企業側でコントロールできず、不確実性がともなう。「EOQ」問題では、インプット、アウトプットともに不確実性なしを前提にするし、「安全在庫」問題でも、アウトプットはある程度不確実だがインプットは決定論モデルである。しかし、待ち行列問題では、インプット、アウトプットともに、確率的に与えられる。つまり、EOQ問題も安全在庫問題も決定論モデルであるが、待ち行列問題は確率論モデルなので適用しない(orできない)と解される。

さらにポイントを絞ってみます。

*正味作業時間:生産期間、トヨタは1:200、普通のメーカーは1:2000。つまり、普通のメーカーの正味作業時間に対する生産期間はトヨタの10倍である。

*EOQ問題も安全在庫問題も決定論モデルだが、待ち行列問題は確率論モデルなので適用できないと考えているのか?

「待ち行列現象についての説明がない」理由はなんとなくわかりました。で、二つほど疑問点が、、、。

かんばん方式を解決策に挙げているが、トヨタ生産方式(かんばん方式)を再現できた企業はごくわずかだ、という現実がある。かんばん方式導入実現の具体的方策への言及がないままで、

*対トヨタ生産期間比10倍の差を解消できるか?

また、一般の生産ラインの工程間には、「かんばん」のような在庫管理システムもなければ機械的な連結機構もないところが大部分である。決定論モデルで、

*連結機構なしの工程間仕掛・在庫をどのように管理するのか?

という疑問が残ります。在庫の種類と役割で挙げられた5項目を駆使して、なんとかやれ! ということなのでしょうか。もやもやはつのるばかり、、、