技術・生産管理を専門とする大学教授なら、当然知り尽くしていなければならない生産ラインの基本特性をまったく知らないとは、、、ほんとうにびっくりしました。どんな特性かといいますと、工程の稼働率(負荷率)に対するワーク(被処理物)の待ち時間の特性です。生産ラインの「待ち行列現象」と呼んでおきます。前回のブログで簡単に説明しておきましたので、ご参照ください。

この現象は、すべての工程で、程度の差はありますが、必ず起きる物理現象です。日常でもよく見かけます。スーパーのレジに並ぶ買い物客の列、昼下がりのATM、話題のラーメン店、、、そうそう、コロナワクチンの列もそうです。生産ラインの工程の前で待つ仕掛も同じメカニズムで発生します。

藤本教授発案の「設計情報転写論」、生産ラインの流れの説明に多用しているようです。生産ラインでは必ず起きる物理現象である待ち行列現象を完全に無視し、技術・生産管理を専門とする大学教授として情報発信してきたのかと思うと、身の毛もよだつ思いがします。

「現場から見上げる企業戦略論」でも、擦り合わせ型と組み合わせ型、オープンとクローズドのアーキテクチャ、重さのある地上と重さのない上空それをつなぐ低空の三層構造などなどの分析、説明はわかりやすいと思います。そして、「現場の良い流れ」をキーワードにしたところまではよかったのですが、「良い流れ」を支える論理的基盤がないんですね。探してみた限りどこにもなし。砂でもあれば「砂上の楼閣」といじってみることもできますが、何もない。一応、「設計情報転写論」で説明を試みてはいるのですが、「流れ」の説明にはなっておらず、むしろ逆効果ぎみです。

待ち行列現象を考慮すると生産ラインはどのような振る舞いをするのか、次のような条件で一瞥しておきます。

*正味作業時間(転写時間);5分

*1日の労働時間;8時間(480分)

*生産ラインは簡単にするため1工程、作業員は1人

*正味作業時間比(転写密度)を5%とすると、転写時間5分に対して実労働時間は100分となり、これをサイクルタイムと考える。

*このときの稼働率を60%とする。

「設計情報転写論」では工程の稼働率(負荷率、実稼働時間÷稼働可能時間)という概念が明示されていませんが、これは生産ラインの特性を記述する上で重要な項目なので、稼働率を考慮して試算します。

稼働率60%ということは、480分/日では288分稼働で192分は非稼働、つまり手待ち(手空き)状態だ、ということになります。1サイクルが100分なので1日では2.88サイクル、1サイクルで1個完成するので、2.88個/日 完成することになります。

この時の待ち時間を計算してみます。ワークの投入間隔と転写時間の変動係数(標準偏差÷平均値)をいずれも0.5としますと、平均待ち時間は37.5分と計算されます(近似値ですが)。投入から完成までの平均リードタイムは、37.5分+100分=137.5分となります。

稼働率を80%に上げてみます。

稼働時間は480分×80%で384分。1日の完成数は3.84個/日。平均待ち時間は100分となり、平均リードタイムは200分となります。

稼働率が90%ではどうなるでしょうか。稼働時間は480分×90%=432分。1日の完成数は4.32個/日。平均待ち時間は225分となり、平均リードタイムは325分となります。図表1にまとめてみました。

| 稼働率 | 稼働時間 /日 | 転写時間 /個 | 完成数 /日 | 完成数比 60%基準 | 平均待ち時間 | リードタイム(LT) | LT比 60%基準 |

| 60% | 288分 | 5分 | 2.88個 | ― | 37.5分 | 137.5分 | ― |

| 80% | 384分 | 5分 | 3.84個 | 1.33 | 100分 | 200分 | 1.45 |

| 90% | 432分 | 5分 | 4.32個 | 1.5 | 225分 | 325分 | 2.36 |

図表1 稼働率60%、80%、90%での完成数、リードタイム比較

工程の稼働率を60%から90%に高めると完成数は1.5倍になりますが、リードタイムはバラツキを考慮して最大値は平均の2倍を超えるぐらいにはなりますので、2.36×2≒4.7で、5倍程度になります。生産リードタイムが5倍になるということは1週間が5週間になるということになり納期管理に大きな影響を及ぼします。

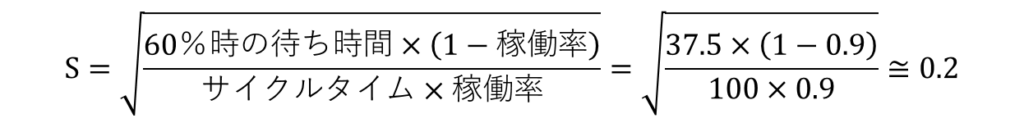

では、完成数は1.5倍のままで、リードタイムを稼働率60%のときと同じにするためにはどうするか、ザックリと試算してみます。説明は省略しますが、次の計算式で、稼働率が60%のときの待ち時間と同じになるワークの投入間隔と転写時間の変動係数を求めてみます。

稼働率60%のときのワークの投入間隔と転写時間の変動係数がそれぞれ 0.5 でしたが、90%のときには 0.2 にすることで、リードタイムは短いままで完成数/日を1.5倍にすることができる、ということになります。

生産現場では、稼働率は常に変動します。稼働率は高ければ高い方がいいと考える現場もありますが、稼働率を高くするとリードタイムが数倍(試算例では5倍)となってしまいます。納期遵守率がグンと下がって、現場が大混乱する要因となります。

「待ち行列現象」は非線形で且つ確率分布することが特徴のひとつです。さらに悪いことには、確率分布の形状は低い丘陵状でだだっ広く、実用的予測ができなくなるほど予測精度が低くなります。さらにさらにまずいことにはその確率分布を簡単に計算できる数理モデルがみつかっていないことです。手に負えません。

藤本隆宏教授の最近の講演や著書をザット拝見した限りでは、「待ち行列現象」に言及したところはまったくありません。

藤本教授は、生産ラインの特性を線形モデルだと考えているようです。線形モデルとは、例えば二つの変数の関係をグラフに描けば直線になるというようなモデルです。稼働率とリードタイムに関していえば、稼働率に対して生産リードタイムは一定だと考えていて、待ち行列現象が示すような非線形モデルだとは考えていないように思われるのです。

「設計情報転写論」の説明に非線形的な数式;生産リードタイム=1/(情報受信スピード×密度) がありましたが、ご本人に確認したところ「文系的表現」で数式としての意味はないとのこと。「現場から見上げる企業戦略論」の説明をみても、

(p185~186)物的労働生産性=設計情報転写の速度×密度。これは、ものづくりの基本公式の一つである。速度は大抵生産技術や標準作業分析で決まるが、それを所与としたとき、密度が仮に5%から20%、つまり4倍になれば、物的労働生産性も4倍だ。これは恒等式である。

というように、線形モデルとして捉えているのではないかと推察されます。

実際の生産ラインの特性は、非線形で確率分布はだだっ広く、それを既述する数式もない捉えにくいものです。それを、「設計情報転写論」の中では単純な線形モデルとして扱っています。

生産現場の「流れ」をキーワードにしたものの「流れ」に関する基本特性を線形モデルとして扱ったため、「現場から見上げ」てはみたものの、瞬間を切り取った静止画はみえても、現場で起きている現象を多角的に動画でみることはできていないのではないでしょうか。