「現場から見上げる企業戦略論」では、見上げる立ち位置がよくわかりません。生産現場で最も重要な生産ラインの基本特性への言及がまったくないのです。うっかり忘れたのか、重要でないと考えたのか、そもそも理解していなかったのか、定かではありません。が、学者であり教育者であり技術・生産管理が専門である藤本隆宏教授が主張する企業戦略論が、現場現物の理論・実証に裏打ちされていないとなれば、看過できることではないわけです。

藤本隆宏教授はご自身の発案である「設計情報転写論」を主に生産システムの機能説明に使っているようです。「現場から見上げる企業戦略論」でも「設計情報転写論」を持ち出しています。但し、設計情報転写には発信側と受信側があって、「現場から見上げる企業戦略論」のキーワードの「流れ」の説明なら、生産リードタイムが絡む受信側からの説明が必要だと思ったのですが、発信側の説明しかありません。

で、受信側からみた場合、どうなるのか、思い巡らしてみました。「生産システムの進化論」藤本隆宏著、1997年発行の34ページに次のような説明があります。

労働生産性=1個当たり工数

=1個当たり正味作業時間÷(正味作業時間÷サイクルタイム)

=1/(情報発信スピード×情報発信密度)

生産リードタイム

=Σ1個当たり正味作業時間÷(Σ正味作業時間÷生産リードタイム)

=1/(情報受信スピード×情報受信密度)

労働生産性が発信側、生産リードタイムが受信側と思われます。労働生産性の方は何とかわかりますが、生産リードタイムの式は意味不明。で、藤本教授に聞いてみたら「文系的表現」だとのこと。科学的、工学的、論理的な話ではないようなので、「設計情報転写論」で生産リードタイムを記述した上記の式は “デタラメ” ということがわかりました。

「現場から見上げる企業戦略論」で生産リードタイムが関係する受信側の設計情報転写を使わなかったのはそのためかな、といぶかっております。

では、生産ラインの「流れ」に焦点を当てるとどのようなメカニズムが浮かび上がってくるのか、簡単に確認しておきます。

一般的に、生産ラインは複数の工程で構成されています。ここではわかりやすいように、最も簡単に、ひとつの工程に注目して、ワーク(被処理物)の流れがどうなるかをみてみます。

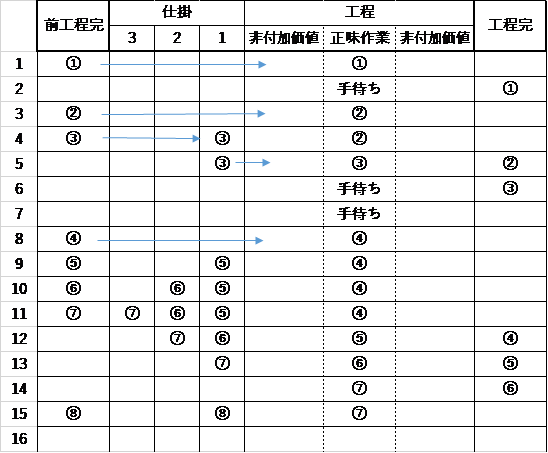

図表1は 前工程→仕掛→工程→工程完 を流れるワーク(①、②、③、、、)の状態を示しています。左側の1、2、3、、、はワークの状態変化の順番。1は前工程で①の処理が終わって工程で処理が開始された状態を示しています。前工程からの運搬などは工程の非付加価値作業に含まれます。2は①の作業は完了したが前工程から来るワークはなく、手待ち状態になっていることを示しています。3は、その後、前工程から②が来て工程で処理が開始された状態です。4は、工程で②の処理が完了する前にワーク③が来たので、③は工程前で待っている状態です。以下このメカニズムで、前工程から到着するワークと工程が処理するタイミングの兼ね合いで、仕掛が増減し手待ち時間が決まるということになります。工程の稼働可能時間に対する処理時間の比が工程の稼働率となります。前工程から到着する時間間隔と処理時間は互いに独立に変動するとします。

図表1 工程を流れるワーク(被処理物)の動きの一例

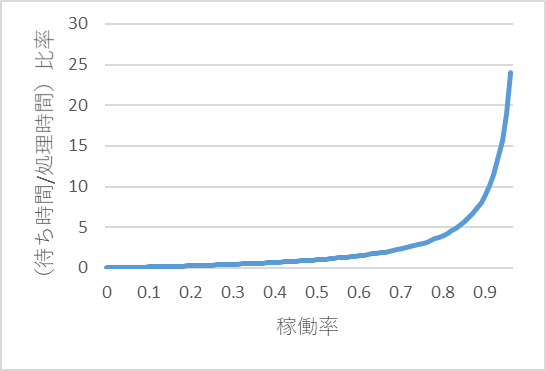

稼働率に対する待ち時間が、実際はどのようになるのか、図表2にその一例を示します。待ち時間は処理時間に対する比率で表示しています。稼働率が高くなると指数関数的に急激に待ち時間が長くなります。

図表2 稼働率vs待ち時間の一例

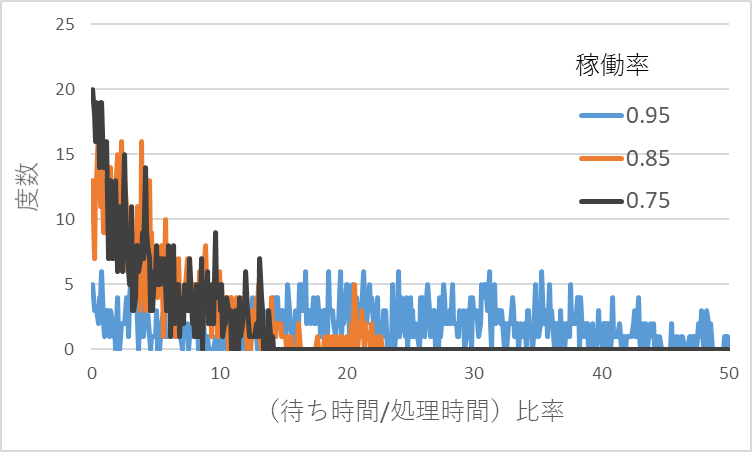

図表3は稼働率が75%、85%、95%のときの待ち時間(対処理時間比)の分布状態の一例です。稼働率が高くなると急激に待ち時間が長くなると同時に分布の幅が広がります。

図表3 稼働率が75%、85%、95%での待ち時間の一例

複数の工程からなる生産ラインでは、工程の処理終了時間間隔が次工程の到着時間間隔になる、という関係で連鎖していきます。この現象を待ち行列現象と呼んでおきます。

「設計情報転写論」では待ち行列現象をまったく、無視していることになります。図表2や図表3でわかるように、生産現場では稼働率をできるだけ高く維持しようとします。そうしますと待ち時間(在庫滞留時間)が処理時間の数倍、数十倍になりますので、無視できるような特性ではありません。無視すれば、生産ラインのメカニズムを正しく理解することができなくなるのは明白です。

藤本隆宏教授との意見交換で出てきた氏の発言を再掲します。

1984年に大野耐一さんから長時間お話を聞く幸運を得ました。この時に、リードタイムに占める付加価値作業時間(正味作業時間)の比率(私の言葉で言えば受信密度)は 200分の1 (0.5%)なら上等、平均すれば2000分の1 (0.05%)、それ以下はさすがにだめだとお聞きして、そんなに低いのかとびっくりしました。・・・(中略)・・・非受信時間の大半は在庫時間ですから、これはジャストインタイム思想の基本になる計算式と言うことになります。

似たようなことですが、加工時間:停滞時間がトヨタは300、一般の会社は5000だ、なんていう話、山田日登志さんから私もよく聞きました。藤本教授も大野耐一さんから聞いたときは「びっくり」したとはいいながら、「大半は在庫時間」だとか、「これはジャストインタイム思想の基本」だとか、背後にある物理現象をご理解しているようにみえましたが、そうではなかったんですね。

まぁ、一般の方ならいいんですが、東大の教授という立場で、「設計情報転写論」などという、一見切れ味よさそうな理論を振り回し生産システムを論じる。それを饒舌に乗せて講義、講演や書物で拡散させる。その影響は大きいですよ、もちろん。世代を超えて伝わりますからねぇ~。