米国の大学では、工場経営や生産管理に関係する学生はFactory Physicsを教科書として使っているようです。残念ながら日本語訳本は出ていません。これに類するものとしては、生産工学、生産システム工学、生産マネジメント、生産技術、工場管理、、などなどあります。これらの書とFactory Physicsの違いは、Factory Physicsは自然を対象とした物理学的アプローチで生産ラインのメカニズムを分析している点にあります。

Webをググっていたらこんな論文を見つけました。

平成17年度~平成18年度 科学研究費補助金(基盤研究(C))

研究成果報告書 研究代表者 森川 克己

執筆者の肩書、研究分野等は次のようになっています。(広島大学Website)

広島大学 大学院先進理工系科学研究科 准教授

博士(工学) (広島大学)

研究分野;複合領域 / 社会・安全システム

研究キーワード;生産管理、生産計画

この論文、少々長ったらしいタイトルが付いていますが、“はしがき”に概要が書いてあります。以下に引用します。

<1ページ>

はしがき

中国地域の製造企業10社の生産スケジューリング担当者(以下、スケジューラ)に対し、実務で使用されている生産管理システム、計画作成手順、スケジュールの評価尺度、スケジューラの抱えている問題点、スケジューリング・システムへの要望、スケジューリングの難しさ、研究者への要望などについてインタビュー調査を実施した。その目的は、企業の抱えている実際の問題を把握し、論理的研究との橋渡しを行うことにあった。調査企業の業種や規模は異なったが、多くの企業が、需要変動のもとで、製品品質を保ちつつ納期遵守と仕掛削減を重要な目標としており、その実現のためにスケジューラが営業部門や製造現場と密な連絡をとって、工場全体の生産性を高めるために協働的な生産計画を行っていることが明らかとなった。その際、スケジューラは、情報収集、計画作成、評価を何度か繰り返してから計画を確定させており、この思考・行動のフローに必要とされる代表的な情報との対応付けを行ったものをスケジューラの基本的な思考パターンとして提案した。最後に、協働的生産計画におけるスケジューラの役割の重要性を定量的に把握する試みとして、システムダイナミックスを用いたモデル化とシミュレーション実験を行い、スケジューラが現場との情報交換を行う重要性を数値的に示した。

ポイントは、

- 目的;企業のスケジューラが抱えている実際の問題を把握し、論理的研究との橋渡しを行う

- 現状調査/問題・課題の把握;製造企業10社の訪問・インタビュー

- スケジューラの思考パターンの解析;情報収集➔計画作成➔評価を何度か繰り返して計画

- パターンのモデル化とシミュレーション;システムダイナミックスを利用

この論文の狙いをまとめると、

「実務でのスケジューラの思考パターンを解析し、生産スケジューリングの実務と理論的研究の橋渡しを行う」

とでもなるのでしょうか。

「第3章 企業研究者との意見交換」と「第4章 インタビュー調査」に現状調査の詳細があります。生産スケジューリングの現状・実態を知るうえで大いに参考になると思われます。関心のある方は本文をご参照ください。

ここでは、論文の狙いである“スケジューラの思考パターンの解析”に注目して、“実務と理論的研究の橋渡し”とはどのような事なのか、に焦点を合わせてまとめてみたいと思います。解析は40ページ辺りから始まります。

<40ページ>

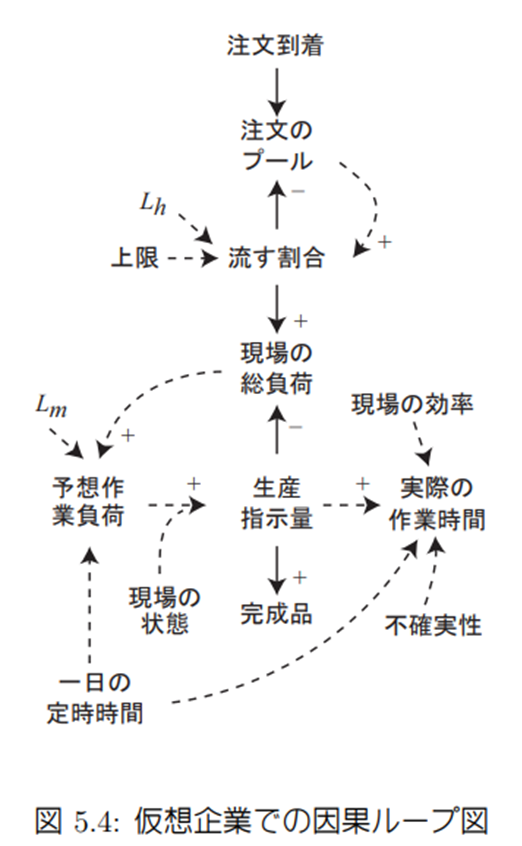

図5.4は、この仮想的な製造企業における協働的生産計画の因果ループ図を示している。スケジューラは、営業部門から届けられる受注情報に基づき、生産現場に流す仕事の量を決定する。この際、多くの注文があれば流す量も多めに、受注が少なめであれば流す量も少なめにと、受注量のある一定割合となるようにする。ただし、あまりに多くの量を流すと残業生産を強いることが多くなり、品質問題が生じる恐れもあるため、上限を設けている。この部分は図5.4で“流す割合”から“注文のループ”への実線の有向枝で示されている。矢の終端に書かれた“-”(マイナス)の記号の意味は、流す割合を増やすと注文の量が減ることを意味している。一方、“注文のループ”から“流す割合” への破線の有向枝は、流す割合の決定に際し、“注文のループ”にある量を参考にしていることを意味する。この、“流す割合”の決定に際して参考にしている値Lhは、受けた注文を現場に流すまでの平均リードタイムである。

生産現場では、計画リードタイム(図中のLm)に基づき日々の処理要求量が与えられるが、生産能力に対して処理要求量が少なければ、将来の残業を避けるために、追加で処理を行うことを要求する。この際、スケジューラは過去の実績等から予想作業負荷を計算するが、過去の実績がほとんどない製品については、精度の良い負荷計算は困難であると仮定する。また、実際の製造現場の状態は、仕掛状態や機械・作業者のコンデションなどによって変化し、予定した時間にすべての作業を完了できるとは限らないと仮定する。

協働的生産計画の環境のもとでは、スケジューラが現場に出向いて様々な情報を収集し、現場と意見交換を行うと同時に現場の協力を最大限得るように活動することで、作業負荷の見積りの精度が向上し、また現場の作業効率も高まると仮定する。シミュレーションによってそのレベルをいくつか設定して検討したところ、協働的活動を行わなかった場合(すなわち、スケジューラが単独で計画した場合)、作業負荷がほぼ正確に事前にわかるという場合に比べて総残業時間が約2倍となった。しかしながら、見積精度が向上すると、総残業時間が約30%減少し、さらに現場の生産性が3%向上すれば、作業負荷がほぼ正確に事前にわかる場合とほぼ同じ総残業時間となった。この結果より、スケジューラを中心とする協働的生産計画の効果を総残業時間の削減という結果で評価することができた。

図5.4が思考パターンのモデルのようです。この図とその説明を読んで、、、「うーん」としばらく思考停止状態になってしまいました。つまり、何を言っているのか、、、わからないんです。いくつか挙げますと、、

① 多くの注文があれば流す量も多めに、受注が少なめであれば流す量も少なめにと、受注量のある一定割合となるようにする。

疑問;注文の多いときは投入を遅らせ(納期調整などして)、少なければ早めに投入して生産量をできるだけ一定になるようにするのが一般的。「受注量のある一定割合」という投入量は生産ラインの特性を考えれば不合理。

② あまりに多くの量を流すと残業生産を強いることが多くなり、品質問題が生じる恐れもあるため、上限を設けている

疑問;「上限を設ける」ことは正しいが、「残業生産を強いることが多くなり、品質問題が生じる恐れある」という理由は副次的。投入量を増やすと、待ち時間が急激に長くなり、且つコントロールが利かないため、納期が守れなくなることが最も重要な理由。

③ “注文のループ”から“流す割合” への破線の有向枝は、流す割合の決定に際し、“注文のループ”にある量を参考にしていることを意味する。

疑問;①で指摘したように“流す割合”で投入量を決めることは不合理。

④ 生産現場では、計画リードタイム(図中のLm)に基づき日々の処理要求量が与えられるが、生産能力に対して処理要求量が少なければ、将来の残業を避けるために、追加で処理を行うことを要求する。

疑問;生産能力に対して処理要求量が少なければ、追加で処理を要求するのは“稼働率を上げるため”とか“手空きを防ぐため”とかが一般的。「将来の残業を避けるため」という理由は末節的で副次的。

⑤ スケジューラは過去の実績等から予想作業負荷を計算するが、過去の実績がほとんどない製品については、精度の良い負荷計算は困難であると仮定する

疑問;では、負荷計算はどのように計算したのか。しなかったのか。実態を反映した“仮定”なのか。

⑥ 実際の製造現場の状態は、仕掛状態や機械・作業者のコンデションなどによって変化し、予定した時間にすべての作業を完了できるとは限らないと仮定する

疑問;作業完了時間をどのように計算(見積り)したのか。実態を反映した“仮定”なのか。

⑦ 協働的生産計画の環境のもとでは、スケジューラが現場に出向いて様々な情報を収集し、現場と意見交換を行うと同時に現場の協力を最大限得るように活動することで、作業負荷の見積りの精度が向上し、また現場の作業効率も高まると仮定する。

疑問;「現場の協力を最大限得る」、「見積りの精度が向上」、「作業効率も高まる」間の因果関係をどのようにして確認したか。実態を反映した“仮定”なのか。

結論部分に注目してみます。

- 作業負荷がほぼ正確に事前にわかる場合に対し、協働的活動を行わなかった場合➡総残業時間が約2倍となった

- 見積精度が向上すると➡総残業時間が約30%減少

- さらに現場の生産性が3%向上➡作業負荷がほぼ正確に事前にわかる場合とほぼ同じ総残業時間となった

⇩

結論;スケジューラを中心とする協働的生産計画の効果を総残業時間の削減という結果で評価することができた。

「実務でのスケジューラの思考パターンを解析し、生産スケジューリングの実務と理論的研究の橋渡しを行う」ことを目指してたどり着いたのが上記の結論。生産ラインの物理特性、管理の経験則を無視した疑問だらけの協働的生産計画のロジックでたどり着いた結論は、やっぱり、支離滅裂。「実務と理論的研究の橋渡し」を目指したのはいいんですが、箸にも棒にもかからない、、内容に、、「うーん」と、、。

国立大学の大学院准教授がまとめ、世に公表する論文としてはお粗末の限り。ここで学ぶ学生のレベルも押して知るべし。日本の競争力低下の一要因、といったら言いすぎでしょうか、、。