前回は、将棋や囲碁の世界では、A I(人工知能)は人間の能力(脳力)を超えてしまった、という話をしました。AIがここまで進化してくると、人間社会のいろいろなところに影響がでてくるでしょうね。自動運転、自動翻訳、顔認識、ビッグデータ処理、株取引、、、そしてAI兵器、、。どこにどんな影響、変化をもたらすのか、、予想できないことも起こりうるのではないかと、、。期待と不安が入り混じります。

当然のことながらものづくりの領域にもAIが押し寄せてくるでしょう。AIによって製造現場にどのような影響がでてくるのか、いろいろと思いを巡らしてみたいと思います。

もちろん、私は、AIに関しては“ど素人”。的外れなことも書くかもしれませんが、そんな時はぜひ、ご指摘いただければ、と思います。

生産・製造へのAI利用といっても、様々な領域があるようです。目視検査の自動化、搬送ロボット、予知保全、商品仕分、熟練工の作業分析など、など、、。利用されるAI技術も多種多様で、広い視野で捉えなければならないのかもしれません。だからと言って、ふろしきを広げすぎてもいけませんので、このWebsiteのテーマである生産管理に絞って考えてみたいと思います。生産管理はAIでどう変わるのか、、。

現在、コンピュータなしに生産管理を語ることはできないでしょうね。で、うまく使いこなしているかといいますと、そうでもない。もちろん役には立っていますが、それ以上に問題も多い。導入した高価な生産管理コンピュータシステムがうまく動かない、という話は後を絶ちませんね。

生産管理のコンピュータをAIで動かしたら、うまくいくんじゃないのかな、、と思いませんか? ど素人の考えです、もちろん。AIで生産管理をしたら・・・、現在抱えている様々な生産管理に関する問題が、きれいさっぱりととは言わなくても、かなりの程度軽減されるのではないか、なんていう期待はありますよね。

<一部抜粋>

AIを活用して最適な計画立案を支援する「Hitachi AI Technology/計画最適化サービス」を提供開始;新日鉄住金において、熟練者の手がける生産計画の再現に向けた共同実証に適用

日立製作所は、このたび、生産ラインのデータや熟練者の作業履歴など、AI(人工知能)を活用して解析し、自動的に最適な生産計画を立案する「Hitachi AI Technology/計画最適化サービス」(以下、本サービス)を、2017年10月24日から提供開始します。

本サービスは、鉄道の運行管理などで実績のある数理最適化技術とAIを連携した日立独自の制約プログラミングを適用して、最適解の高速抽出のほか、熟練者による生産計画を再現可能とするものです。設備や納期、コストといった複雑な制約条件に加え、膨大な熟練者の計画履歴から機械学習を使って熟練者独自の計画パターンを抽出・組み合わせて解析し、多品種・多工程の製品をどの順番で生産すべきか、最適な生産計画を導き出します。これにより、需要変動など日々の環境変化にも柔軟に生産計画の組み替えが可能となるなど、計画や見直しに要する負荷を大幅に軽減するほか、生産計画の立案に関する技能継承を支援します。

ほうほう、、。「自動的に最適な生産計画を立案」できて、「需要変動など日々の環境変化にも柔軟に生産計画の組み替えが可能となるなど、計画や見直しに要する負荷を大幅に軽減する」。これで生産管理の問題がすべて解決、かな。まさにAI時代到来ですね。

このニュースをとっかかりに、

“現在の生産管理が抱える根本問題をAIは解決できるか?”

という視点で、思いを巡らせてみたいと思います。

で、“現在の生産管理が抱える根本問題”って、なんでしたっけ? いろんな問題があって、どれが根本問題なのか、はっきりしない、とお感じになる方も多いんじゃないかと思います。“生産管理が抱える根本問題”、もう一度見直してみましょう。

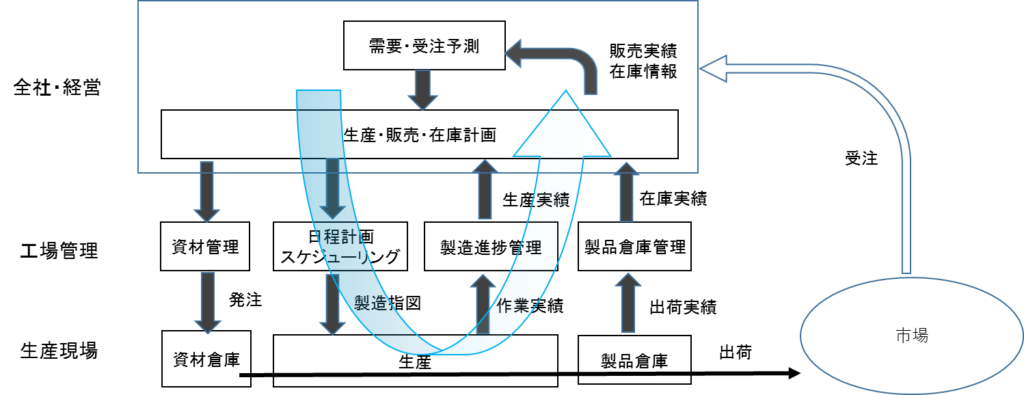

図1に一般的な生産管理サイクル(月次生産)の一例を示します。この上位には経営方針や事業計画など、経営計画がありますが、現場の生産活動と直結する部分のみを示しています。月次生産では、市場情報、販売情報、社内の生産・在庫情報などをみて、向う4~6カ月の計画をつくります。直近の月の生産計画を確定し、日程計画におろし、現場に製造指図が出されます。1ケ月サイクルでローリングしながら、未確定月の計画を見直し、修正していきます。

図1 生産管理の概要

現場は生産・販売・在庫計画に従い生産活動を行い、その実績を報告するという計画・生産サイクルで動いています。上からの指令を処理する計画系と現場の作業をサポートし報告する実行系情報処理機能がこの管理サイクルをサポートします。

市場が比較的安定していて、巨大なサプライチェーンを維持しなければならない、自動車産業などはこのような方法が向いていると考えられます。しかし、大部分の企業は多品種少量で需要変動の激しい市場を抱えています。立てた生産計画もすぐに変更を余儀なくされ、しかし変更が追い付かず現実との乖離が拡大するまま、混乱が常態化した現場で奮闘しているのが実態ではないでしょうか。

生産管理の根本的な問題は何だったでしょうか? 需要等の様々な変動に管理サイクルが追い付かないことです。これを解決する最も簡単かつ強力な手段は“生産計画の固定”です。固定といっても多少(3%程度)の変動は許容しますが。トヨタ生産方式では当月(N月)の生産計画は固定し、N+1月、N+2月、、はある範囲の変更を許容し、ローリングしています。つまり、管理サイクルは1カ月、変更に許容される時間は1カ月、変更の範囲は限定、、という条件で動いております。

Hitachi AI Technologyは、生産固定ではなく、変動を前提にしています。「需要変動など日々の環境変化にも柔軟に生産計画の組み替えが可能」というのなら、どの程度の時間で計画の組み替えが可能なんでしょうね。変更に要する時間は管理サイクルよりは短くなければなりません。管理サイクルが1カ月、変更に要する時間が2週間、、ではダメ。時間単位でないとダメです。進行中の生産予定を変更するわけですから、、。Hitachi AI Technologyは、例えば、1~2時間で生産予定を変更し、その後問題なく生産を続行することができるんでしょうか。

人の組織、ルール、機械設備、資材調達、外注などなど、、、現実の生産システムはとてつもなく大きなイナーシャを持っています。いたるところで、それぞれ異なった時間遅れ特性が絡み合い、生産計画を変更しても、しばらく(数日とか、、)は、旧生産計画のまま動いてしまいます。新・旧生産計画が入り乱れ、生産現場の混乱が心配されます。Hitachi AI Technologyはそのような根本的な問題を解決できるんでしょうか。次の説明が手掛かりになりそうです。

<一部抜粋>

日立は、長年にわたって、限られた時間内で瞬時に多くの制約条件を満たす必要のある、鉄道のダイヤ編成など運行管理の分野に取り組んできました。現在では、ここで培われた数理最適化技術を応用して、製造現場において最適な生産計画を自動生成するための制約プログラミングを研究しています。今回、サービス提供開始にあたっては、数理最適化技術に機械学習を用いたAI(熟練者のノウハウをシステムへ組み込む)を融合し、独自の新しい制約プログラミング「Hitachi AI Technology/MLCP(Machine Learning Constraint Programming)」を開発し、サービスの中核技術として適用しています。

その他の説明事項も含めてまとめますと、Hitachi AI Technologyは、鉄道のダイヤ編成やこれまでの生産計画立案担当熟練者のノウハウを機械学習でAIに取り込み、「需要変動など日々の環境変化にも柔軟に生産計画の組み替え」を可能にした、ということですね。

さて、ここですね。ポイントは。

「鉄道のダイヤ」って、ときどき、臨時列車も走りますが、ある期間はほとんど固定ですよね。ダイヤ編成の熟練者のノウハウをAIで取り込むことで、ダイヤ編成技術が向上することは、確かでしょう。将棋や囲碁の棋譜を大量に学習させ、AI将棋、AI囲碁が人間を上回ったことで証明されていると思います。

生産管理サイクルで回り、生産計画を固定できる環境であれば、熟練者のノウハウを発展させて「自動的に最適な生産計画を立案」するレベルを上げる可能性はありそうです。

、、が、「需要変動など日々の環境変化にも柔軟に生産計画の組み替え可能」に、となるかどうか、ここがポイントになりますね。

次回、もっと、突っ込んで、検討してみたいと思います。