No.57 余計なことをするからダメになる

前回は不定期不定量発注について検討してみました。世間では、不定期不定量発注は「場当り的だ」という評価があるかと思えば、「理想的な発注方法だ」と言う専門家もいて、評価が定まっていないようです。シミュレーションしてみますと、不定期不定量発注という方法はきちんと、成立していることが分かりました。で、問題は、需要変動追従能力はどうか、簡単に言えば、在庫はどのくらい必要なのか? もう少し詳しく分析してみたいと思います。

前回と同様に、具体的な事例で検討していきたいと思います。少し条件を変えます。受注時間間隔を8時間から12時間にしまた。理由は、受注のない日を増やして間欠需要状態をわかりやすくするため。納入リードタイムは10日だけにしました。まとめますと、次のようになります。

管理時間単位;1日(24時間)

受注時間間隔;平均12時間、変動は指数分布

受注1件の数量;平均5個、変動は変動係数0.25の正規分布

発注量日数;4日

平均受注量/日;直近の5日間の平均(移動平均)

納入リードタイム日数;10日

シミュレーション日数;1,000日

もう一点、変更したのは、前回は発注時期の判断は出荷があるごとに行いましたが、実際の発注はその日の最後、つまり、最大1日(24時間)弱の時間遅れがありました。今回は、発注方式のメカニズムを詳細に分析するために、発注が必要をなったときに即、発注するという条件にしました。出荷は日単位で行います。

あっ、そうそう。前回は在庫量で比較しましたが、発注方式の良し悪しは、在庫、発注残、発注待ちを包含する流動インベントリーをみると分かりやすいので、今回は流動インベントリーにも注目してみたいと思います。

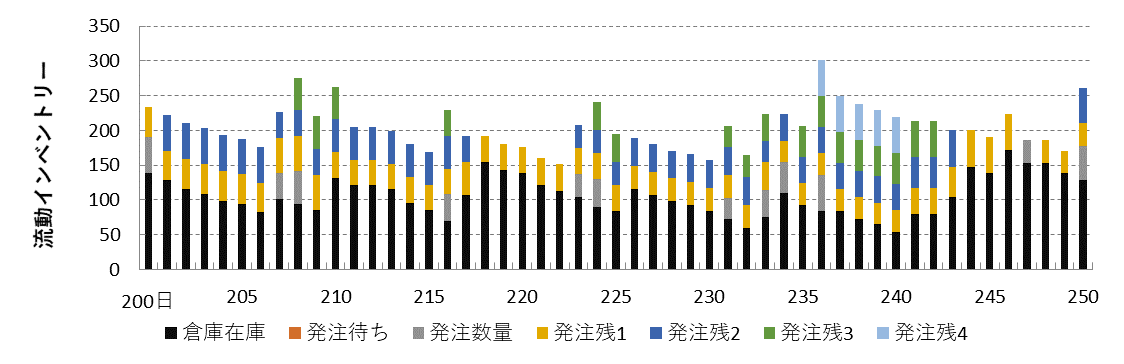

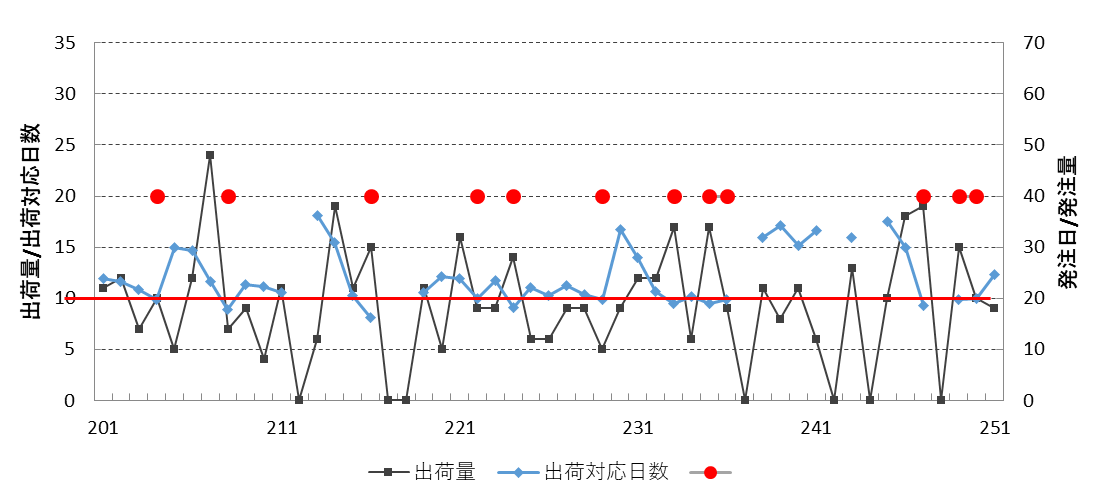

従来の不定期不定量発注方式の流動インベントリーの推移を図1に示します。デコボコしています。

図1 従来不定期不定量発注方式の流動インベントリーの推移

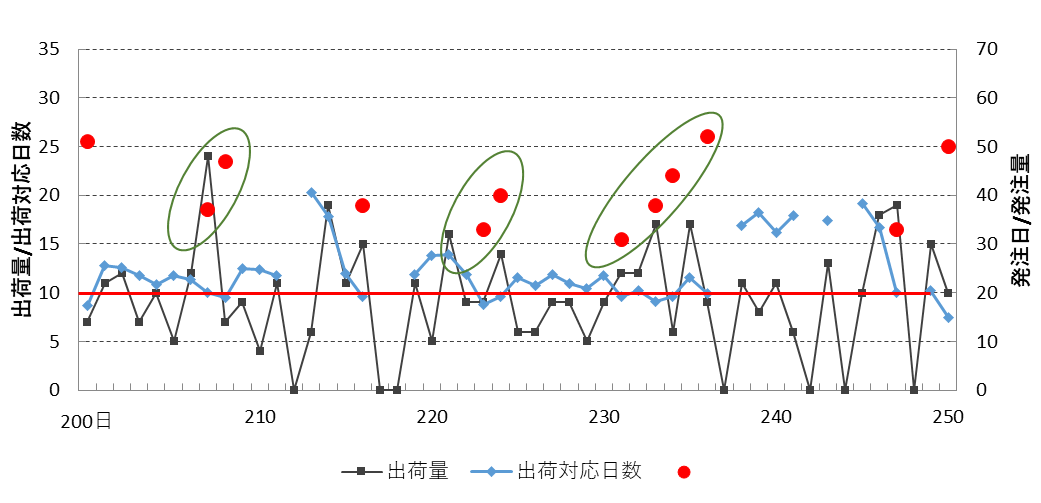

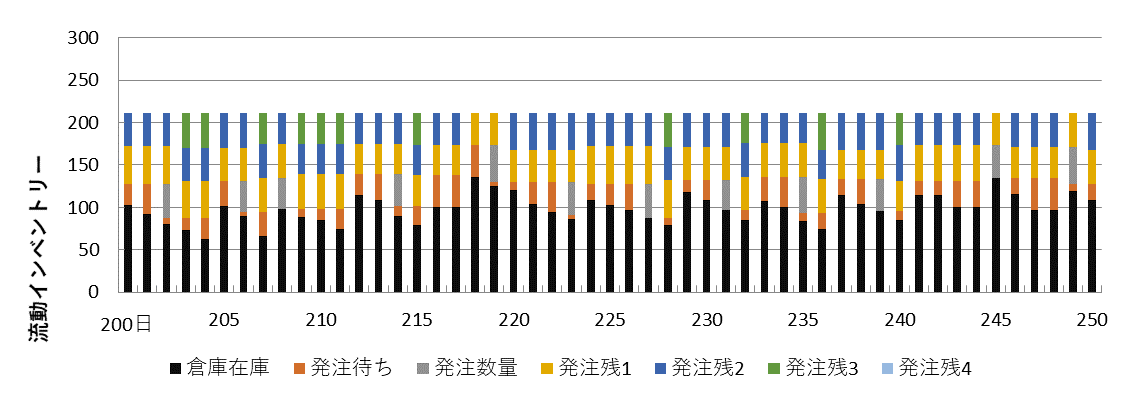

もう少し詳しくみてみましょう。出荷量(受注量)に対して、どのようなタイミングでいくつ補充発注しているか。一例を図2に示します。発注のタイミングと発注量は、先ず出荷量(黒色)に対して過去5日間の移動平均をとって、平均出荷量/日を計算します。次に、{(在庫量-安全在庫+発注残)÷(平均出荷量/日)}で出荷対応日を計算します。現在の手持ちの在庫があと何日間持つか、それが納入リードタイム10日より短ければ、補充発注します。発注量は平均出荷量/日の4日分とします。発注日と発注量は赤点で示しています。出荷のない日は出荷対応日数を計算しません。

赤線は納入リードタイム10日を示しています。出荷対日数が10日以下になったときに補充発注していることをご確認ください。気になるのは、楕円で囲んだ部分です。出荷量が減少傾向にあるときに連続で補充発注してます。しかも2日目は発注量が増えています。需要追従の狙いとは逆行しているようにみえます。

図2 従来方式の出荷量、出荷対応日数、補充発注日と発注量の推移

需要追従とは逆行するような動きをするのはなぜか。発注量の決定方法に問題があるのではないか、と思うわけです。確かめるために、発注量を常に一定にしてみることにしましょう。つまり、直近5日間の移動平均で平均出荷量/日を計算し、それを4倍することを止めて、予め計算した平均値を常に使うどうなるか。一定量は受注量の4日間の平均受注量、2(件/日)x5(個/件)x4(日)=40(個)を使います。現在の手持ち在庫が納入リードタイム10日分より短ければ、毎回、40個を補充発注することにします。

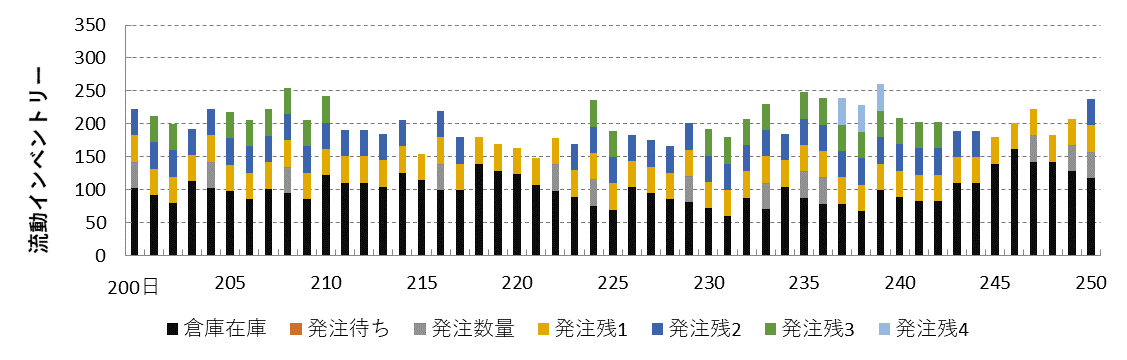

毎回、一定量発注した場合の流動インベントリ―の推移を図3に示します。

図3 毎回、40個発注した時の流動インベントリーの推移の1例

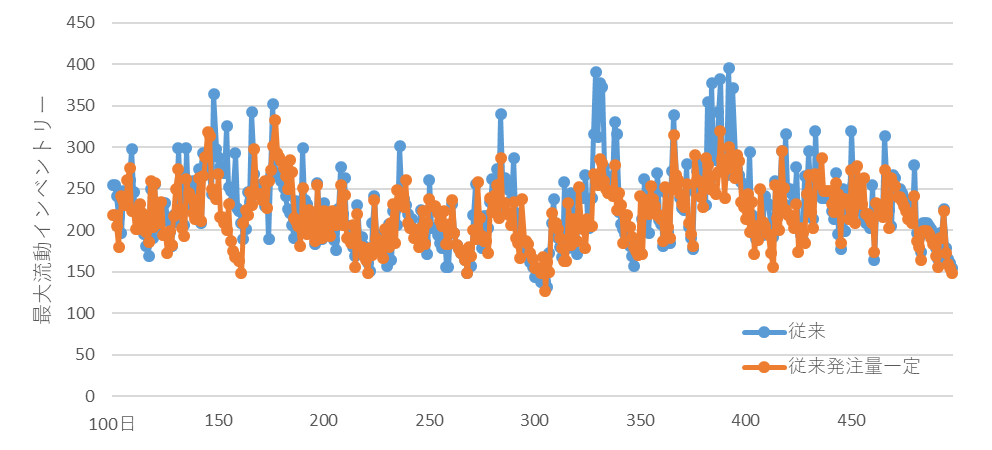

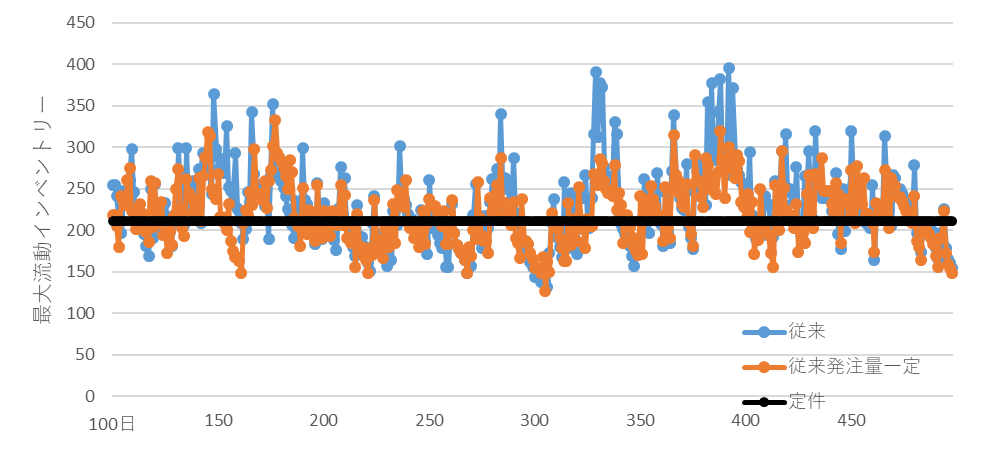

図1と比べてみますと、多少違いはあるようでますが、はっきりしません。データの幅を100日~500日に広げて、ピーク値をみてみます。図4をご覧ください。差がはっきりとわかります。発注量を常に40個一定にした方が流動インベントリーは小さくなります。

これは、何を意味するんでしょうね。最も新しい需要情報とその時の在庫量(発注残含む)から、最適のタイミングと最適の発注量を導き出したはずです。最適量の計算を無視して、常に40個発注する方が流動インベントリーは小さくなる。発注量の設定方法に問題があるということではないでしょうか。

図4 従来不定期不定量発注と発注量を一定にした時の流動インベントリーの比較

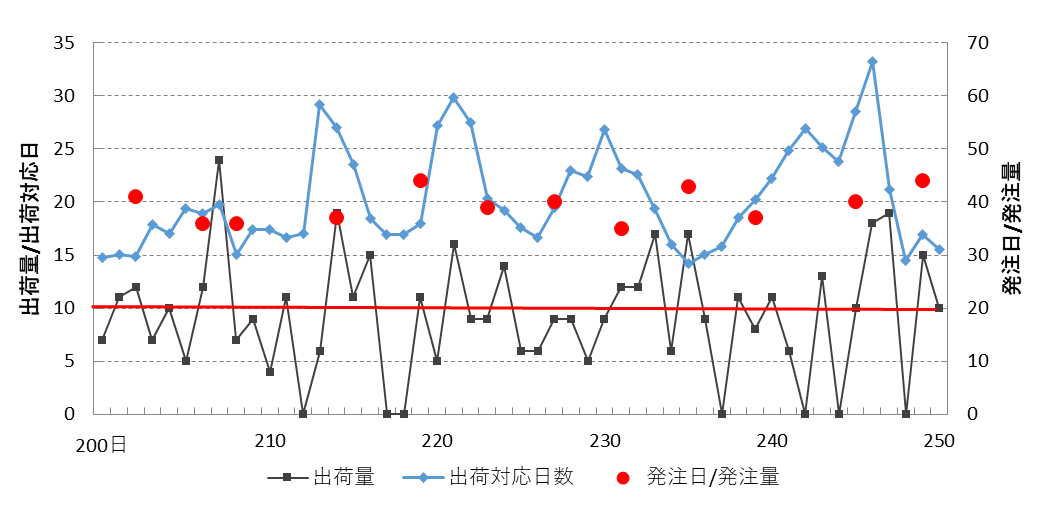

図5に発注量を一定にした時の、出荷量、出荷対応日数、補充発注日と発注量の推移を示します。

図5 従来方式で発注量一定での出荷量、出荷対応日数、補充発注日と発注量の推移

発注量だけではなく、発注タイミングの決め方にも問題があるのではないか、と疑いたくなってきます。

現在の手持ちの在庫があと何日間持つか、それが納入リードタイム10日より短かくなったとき発注するのを止めて、注文件数がある件数に達したら発注する、という方法で試してみたいと思います。同等の条件とするために、4日ごとに発注して、2件/日ですから、受注件数が8件になったら発注することにします。発注量は8件の合計となります。定件発注と呼んでおきます。その時の流動インベントリーの推移の1例を図6に示します。

図6 発注件数が8件になったら、その受注量を発注する方法での流動インベントリー

図7は受注件数一定にした時の、出荷量、出荷対応日数、補充発注日と発注量の推移を示します。出荷対応日数は必要ありませんが、比較のために載せてあります。

図7 受注件数一定での出荷量、出荷対応日数、補充発注日と発注量の推移

図8は、重複しますが、3者の流動インベントリーのピーク値の推移です。

図8 3者の流動インベントリーの比較

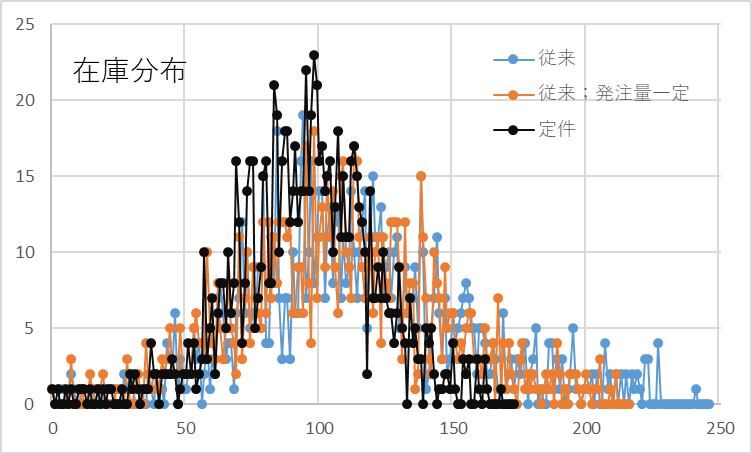

図9は、3者の在庫分布の比較です。

図9 3者の在庫分布の比較

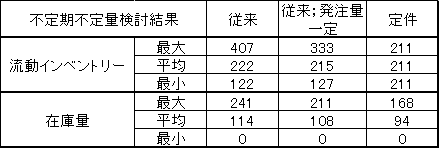

表1に流動インベントリーと在庫分布の数値データを載せてあります。

表1 3者の流動インベントリー、在庫量の数値データ比較

従来の不定期不定量発注では、直近の需要情報で在庫量が何日持つかを計算し、それが納入リードタイムより短くなった時、直近の需要量ではじき出した量を発注することが、最も需要に追従する方法だ、と主張しています。

最適受注量をはじき出すメカニズムを停止させ、毎回一定量を発注してみました。その方が流動インベントリーも在庫量も少なくて済みます。さらに、発注タイミングを見出すメカニズムを停止させ、予め決めた受注件数に達したら発注することにしました。流動インベントリーと在庫はさらに少なくなりました。しかも、流動インベントリーは一定になりました。

“余計なことをするからダメになる”

つづく、、、