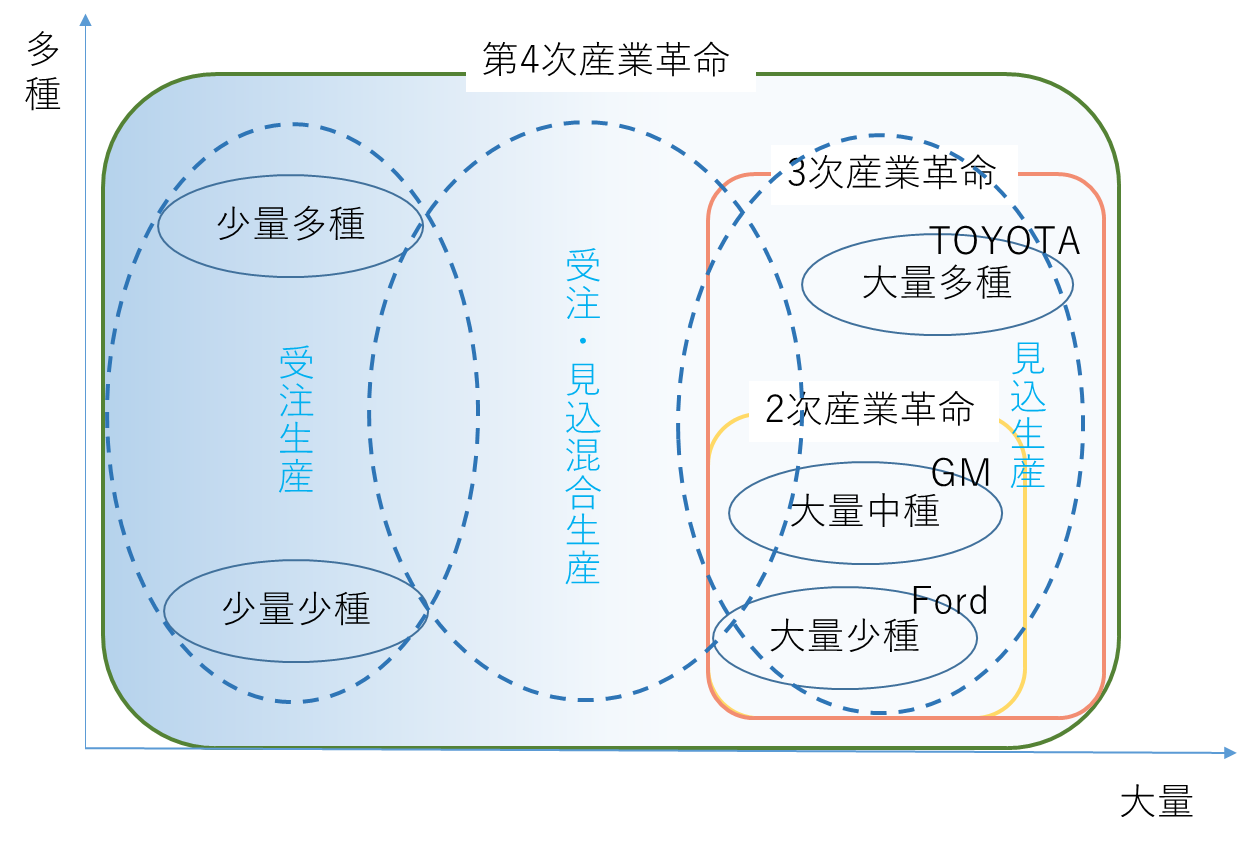

No.52 第4次産業革命は個別受注、見込大量生産の全領域で起きる

第4次産業革命は、大量生産ではなく、多種少量生産の領域で起きやすいのではないか。ということで、多種少量生産の例として個別受注生産を取り上げ、検討しました。個別受注生産環境では、ガントチャート的な生産計画(日程計画)は使いにくく、生産の進捗管理がうまくいきません。その弱点を、IoE(Internet of Everything)によって解消し、さらにAI(人工知能)などの発達により、より高度な生産管理も可能になるのではないか、と推察しました。

では、第4次産業革命の走りは多種少量生産の領域だとして、IoEの影響は、そこだけに留まるのか。大量生産はどのような変化があるのか。それを考えてみましょう。

その前に、大量生産の特徴を概観しておきます。

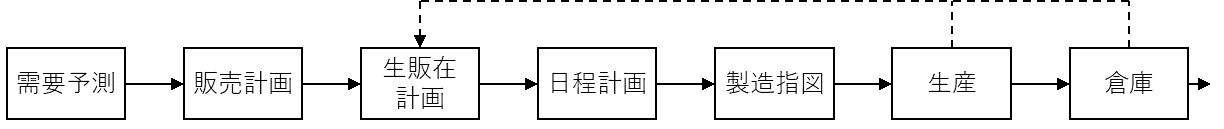

大量生産は個別受注生産とは異なり、同一仕様(規格)の製品を大量につくります。図1に生産管理サイクルの1例を示します。何をどのぐらい売るか(売れるか)、在庫が切れないようにどの程度の在庫を保持するか、そのためにはいつ、どのぐらいつくるか等を検討して生産計画が作られ、製造指図が出ます。生産管理サイクルは月次が多く、生産リードタイムが短い場合は週次もあります。現在の生産管理の基本となっております。

図1 生産管理サイクルの1例

大量生産の代表例でもあるトヨタ生産方式も図1に類似した生産管理サイクルを回しているようです。トヨタに限らず、自動車メーカは同様な生産管理方式でしょう。当月生産計画の固定、平準化、同期生産などによる多車種混流・流れ生産が特徴で、第3次産業革命の代表例のひとつです。

現在の生産管理方法は、比較的需要の安定した自動車産業やそれに類似した産業ではうまくいくのですが、製品ライフサイクルが短く、需要変動の激しい製品の生産や、見込生産と受注生産が入り混じっている場合など、うまくいかないことが多いようです。うまくいかない理由を端的にいえば、生産計画を途中で変更せざるを得なくなるため、ではないかと考えられます。

巷にあふれる生産管理ソフトはどれもこれも、「柔軟にリスケジュールができる」主旨の宣伝文句を羅列しています。鵜呑みにして、システムを導入し、結果に落胆したことのある方は多いのではないでしょうか。「このシステムは、xx社を超えるお客様に納入されており、問題なく動いています。うまくいかないのは御社の管理方法が悪いからではないでしょうか」、なんて言われて。これが、現在、生産管理が抱える頭の痛い問題のひとつです。

計画と実需要や実行結果との乖離を速やかに修正するいい方法があればいいのですが、、。このような問題に対して、IoEが有効な解決策を提供できるかどうか。

難問ですね。こういう時は、基本に帰ってみましょう。生産管理の基本とは?

「必要なものを、必要なときに、必要な数量だけ、できるだけ安く、速くつくる」

現在の生産管理も狙いは同じで、それを実現するのに生産計画を基準としているわけです。個別受注生産では生産計画ではなく、生産ラインの物理特性をベースに、受注をトリガーにして生産ラインをコントロールする方法が有効ではないか、という提案をしましたが、大量生産も同様に生産ラインの特性をベースにしてはどうでしょうか。

ところが、個別受注生産と同じような管理方法ではあまりうまくいきません。理由は、受注生産は時間管理が主ですが、見込生産は在庫管理が主で、時間管理と在庫管理はその方法が異なるからです。見込生産は、在庫管理のメカニズムを基本に、それに生産ラインという在庫補充機能が接続されている、という構造をしています。

在庫管理の基本は、出て行った分を補充すること。出て行った分とは、ここでは、注文に応じて出荷した分。つまり、出荷した分を生産すればいい、ということになります。注文がいつ来て、いつ何個出荷したかはほぼリアルタイムで分かりますので、リアルタイムで何を、いくつ生産すればいいかが分かります。

実際は、生産を開始してから在庫補充まで時間がかかりますので、その間、出荷すると見込まれる在庫量を確保しておく必要があります。

まとめますと、

* いつ生産を始めるか → 受注(出荷)した時

* いくつ生産するか → 出荷した数量

* 保持しなければならない在庫量 → 在庫補充時間での最大出荷量

すごく、簡単ですね。生産計画がなくても、いつ、なにを、いくつつくればいいかが分かります。しかも、リアルタイムで。

受注した時に発注するということは、いつ、いくつ受注するか、事前にはわかりませんので、不定期不定量発注ということになります。つまり、在庫管理の基本メカニズムは、リアルタイム、不定期不定量発注ということですね。

予め時間間隔を決めておいて、その間に来た受注数量をまとめて定期的に発注する方法は定期不定量発注、受注数量がある一定数量に達した時に発注する方法は定量不定期発注、ということになります。生産の場合は発注が“投入計画へのリストアップ”に当たります。出荷数量はリアルタイムで把握できますのでいつ、いくつ発注するかは簡単に分かりますし、自動発注も簡単にできるでしょう。

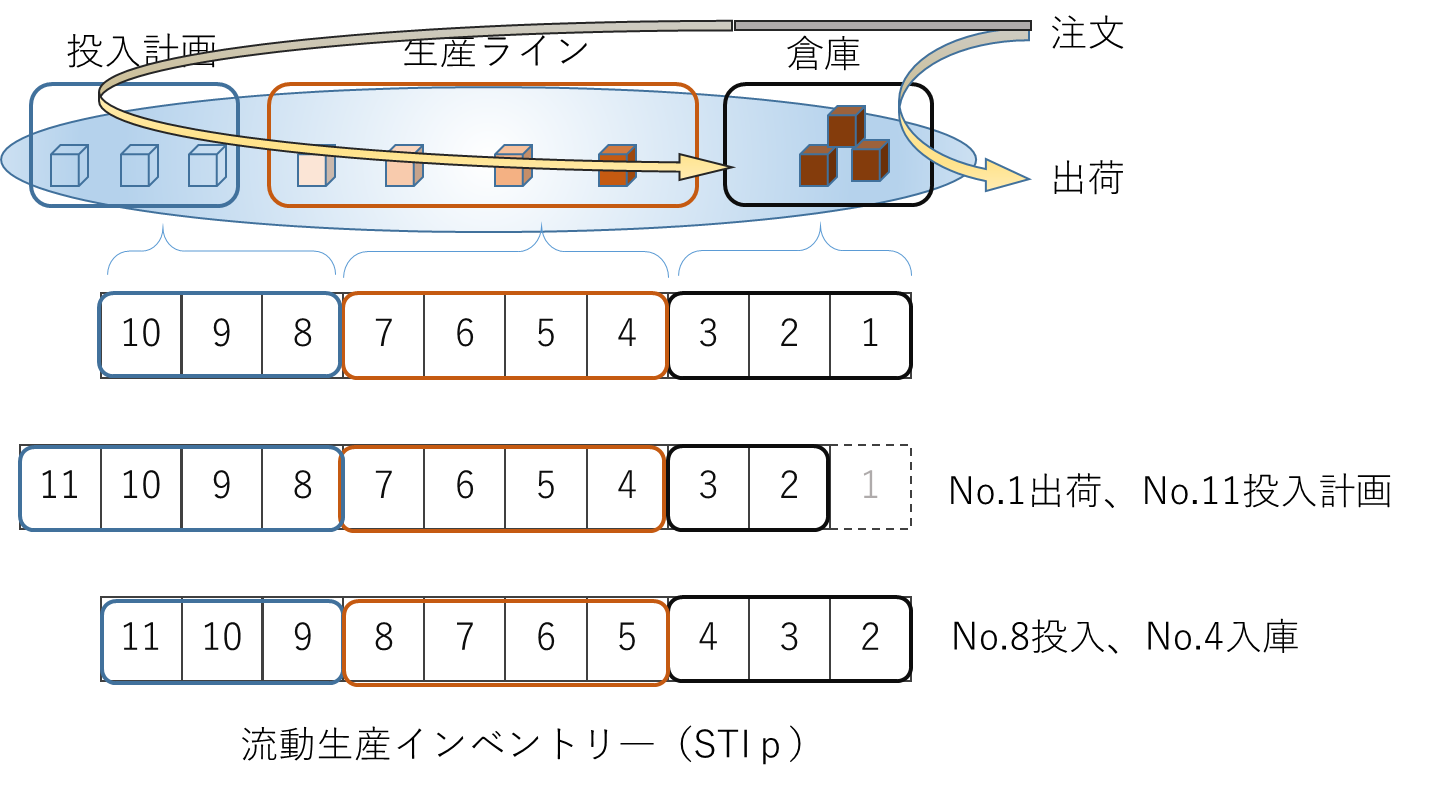

図2に示すのは見込生産の基本メカニズムです。倉庫には3個の在庫、生産ラインには4個の仕掛(WIP)、投入計画には3点のオーダーあります。倉庫在庫、WIP、投入計画を包括して流動生産インベントリ-(STIp;Streaming Inventory in Production )と呼びます。流動生産インベントリ―の大きさ(SSTIp;Size of STIp)は、補充時間(出荷された分が入庫されるまでの時間)の間の最大受注数です。STIpは、図2に示すように、No.1~No.10のようにすべて個々に識別されます。今、注文を受け取り、直ちにNo.1を出荷しました。同時に投入計画にNo.11がリストアップされます。次に、No.8が生産ラインに投入され、No.4が入庫されます。これを繰り返します。SSTIpは常に一定です。

工程を流すルールは、前にも述べたと思いますが、工程の前にワークがあれば処理し、終わったら次工程に送る。ワークがなければ何もしない。工程前に複数のワークがあれば、先入先出で処理する、です。

図2 見込生産の基本メカニズム

工程に複数のWIPがある場合、先入先出が基本ですが、需要の変動や生産ラインの事情で優先順を変更する必要がでてきます。そのために、SKU(Stock Keeping Unit)ごとにSTIpを設定し、SSTIpが常に一定であることを利用して、在庫、WIP、投入計画表の個々の位置をインベントリ―・ランク(IR)として識別します。

IR=(当該インベントリ―に先行するインベントリ―数)/SSTIp (%)

例えば、No.2のIRは IR=1/10=10(%) ですがNo.1が出荷された後は0%になります。同様に、No.6のIRは IR=5/10=50(%)、No.1が出荷された後は40%になります。

IRの小さい方が優先順は高くなります。投入計画表ではIRの小さい順に並べられます。工程で複数のWIPがあれば、そのIRが小さい順に処理をします。倉庫ではIRの小さい順に出荷します。

また、在庫率を次のように定義しておきます

在庫率=倉庫にある在庫数/SSTIp(%)

在庫率をみればどのSKUの在庫率が低く、注意を要するか、わかります。

まとめてみます。インターネット・コミュニケーションによって、倉庫にある在庫数量、工程にある仕掛、これから投入する品目や数量、等々、生産ラインの状況はほとんど、ほぼリアルタイムで把握することができます。この情報で、在庫管理の基本メカニズムと生産ラインの基本特性に基づき判断すれば、生産計画なしで、生産管理が可能である、ということになります。関係者が必要な情報を共有することもできます。

尚、本Websiteの [見込生産]および [在庫管理;STICの定理]に関連情報があります。参照ください。

ここで、本当に「生産計画なしでいいの?」という疑問は残ります。生産計画は、特に中長期の生産計画は、生産体制(態勢)構築の基本情報でもあります。つまり企業の生産戦略を決める重要な情報です。生産計画なしでいいわけはありません。

IoEにより、日々の受注情報だけでなく、マーケット情報、経済、顧客、技術、引合など、関連情報をリアルタイムで取り入れることができるでしょう。生産管理サイクルに必要な情報を入手できれば、比較的短時間に(コンピュータ―の処理能力にもよりますが)需要予測や生産計画を生成できるようになるのではないか。多少大げさに言えば、生産管理サイクルのリアルタイム化が実現できるのではないか、と考えられます。もっとも、需要予測や生産体制の大枠を決めるための生産計画は中・長期的でしょうから、リアルタイムで、頻繁に作成する必要はないかもしれませんが、、。

インターネット・コミュニケーションによって、見込生産の生産管理はどうなるか、まとめてみると、

① 生産管理サイクルが自動化され、短時間に、いつでも、中長期の需要見通し、受注見込など、生産体制構築のために必要な情報を必要なときに得ることができる

② 日常の生産活動は、実需(受注情報)に追従して行われる

③ 現実(現状)とそれにシームレスのつながる受注見通しが生成される(さらに中長期生産計画へとつながる)

では、第3次産業革命の模範的かつ代表的な自動車産業のように、生産計画基準の現行生産管理方法がうまくいっている生産環境に対してIoEがどのような影響を及ぼすか、考えてみましょう。ポイントは、生産計画をなぜ固定するのか、です。

生産計画を固定すると、生産ラインはどうなるのか、その物理特性をみてみます。生産ラインの特性は生産率(単位時間当りの完成数)、WIP(工程仕掛)、フロータイム(投入から完成までの時間)の3つで捉えることができます。もうひとつ重要な要素は変動です。投入間隔、処理時間、運搬時間、工程順の違いなどなど、様々な変動があります。

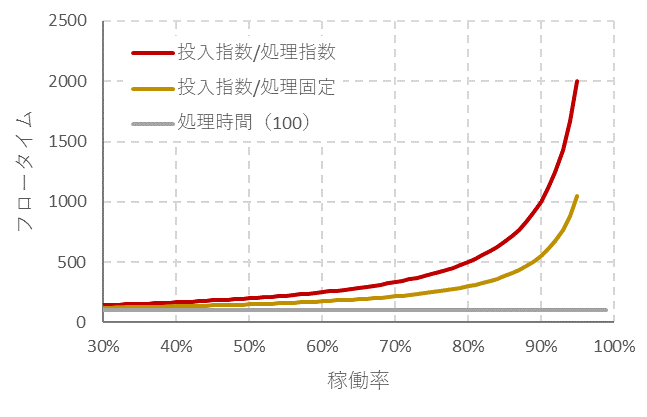

変動がある場合、フロータイムがどうなるか。複数工程からなる直列ラインがあり、投入から完成までの正味処理時間は100(単位はなんでも構いません)とします。投入の時間間隔が指数分布に従うとして、工程の処理時間も指数分布する場合とまったく変動のない場合のフロータイムの一例を図3に示します。横軸は稼働率、縦軸はフロータイムです。

投入の時間間隔が一定、処理時間も一定であるときのフロータイムは、稼働率が100%以下の範囲で100です。ところが、投入間隔が変動したり、処理時間が変動したりすると、各工程で待ち時間が生じ、フォロータイムは、稼働率が高くなると、急激に長くなります。この現象を“フロータイムの跳ね上り”と呼んでいます。フロータイムの跳ね上りはWIPを増大させ、納期管理を混乱に陥れます。

図3 フロータイムの跳ね上り

フロータイムの跳ね上りを抑えるための策はいくつか考えられます。

① 投入間隔を一定にする

② 処理時間を一定にする

③ 稼働率を下げる

見込生産では稼働率はできるだけ高くしたいところですので、策は、①と②、投入間隔を一定にして、各工程の処理時間も一定にすることになります。

投入間隔を一定にするためには、実需要とは一旦、切り離し、ある期間固定した生産計画を使うことになります。また各工程の処理時間を一定にするためにはタクトタイム(サイクルタイム)での同期生産を目指します。トヨタ生産方式の狙いと同じです。

処理時間(加工時間)と停滞時間(待ち時間)の比が一般の企業では1:5000、トヨタは1:300と言われています。私もいくつかの企業で調べてみたことがありますが、1:2000~3000 程度でした。他の自動車会社と比べても、トヨタの停滞時間は少ないと言われています。

高い稼働率と最短の生産リードタイム(フロータイム+その他の事務作業等)の両方を同時に実現する方法は、生産計画固定、平準化、同期生産がベスト、これを上回る生産方法はない、と考えられます。では、欠点はないのか。もちろんあります。生産計画を固定することで、その間の需要変動に追従しないことです。

需要変動に対しては、需要予測精度の向上、平準化・同期生産(だんご生産、月末集中生産ではなく)、在庫の適正化等様々な策を講ずるわけです。また、「この車は納車に6カ月かかります」ということが許容されることなど、他の製品にはない特徴もあります。需要変動に追従しないで生じる弊害より、生産計画を固定して生産性を高くする方のメリットがはるかに大きい、と言えます。

生産計画基準でうまくいっているところに、IoEはどのような影響を及ぼすか。生産ラインの原理から考えますと、生産計画固定、平準化、同期生産に代わる方法は見当たりませんので、基本的なところは変わらないだろうと考えられます。影響を受ける部分は、例えばすでに、“かんばん”が“電子かんばん”になるなど、生産管理サイクルが大幅に自動化されたり、リアルタイム化されたりするのではないか、と思われます。つまり、システムがさらにハイレベルになる。

ちょっと脱線します。ここでは、メインテーマではありませんが、自動車そのものに思いを馳せれば、それは大きく変わるだろうと思います。車そのものがインターネットにつながり、制御プログラムがいつの間にかアップデートされる。エンジンもなければデフもない。フロントパネルはiPadのごとき。テープレコーダやVTRのメカ部分がデジタル電子回路に置き換わったように、車のメカ部分も電子回路に置き換わり電気製品化する。ものづくりの技術も3Dプリンターで一変する。生産ライン、生産方式は当然、ガラリと変わるでしょうね。生産計画固定のままなのか、あるいは、顧客個々の要望に応える個別生産方式になるのか、あるいは両方式の並走か、ここでの議論の範囲を超えるようなので、この辺でやめておきます。

このようにみてゆくと、個別受注生産、大量見込生産の区別なく、ものづくりの全領域で第4次産業革命が起きるのではないか。そのイメージを図3に示します。変革の主要因子はIoEであったとしても、その他の様々な技術進化が複合的に組み合わされ、個別受注、大量見込に共通に、あるいは別々に、予想を超える変化を起こす可能性があるのではないかと思われます。第4次産業革命がどうなるかは、単なる予想の対象ではありません。それを起こすのは我々だ、ということの認識も重要ではないか、と思います。

図4 第4次産業革命は個別受注、見込大量生産の全領域で起きる