No.50 第4次生産革命と個別受注生産

第1次から第3次産業革命に及ぼしたコミュニケーション手段の影響は、大量消費という市場形成に大きな役割を果たしましたが、大量生産方式に対しては脇役的でした。ところが、インターネット・コミュニケーションは第4次産業革命の中核的な変革因子になるのではないか、と。ここ10年のインターネットの進化をみれば、さもありなん。むしろ、どのような変化をもたらすのか、に関心が向きます。

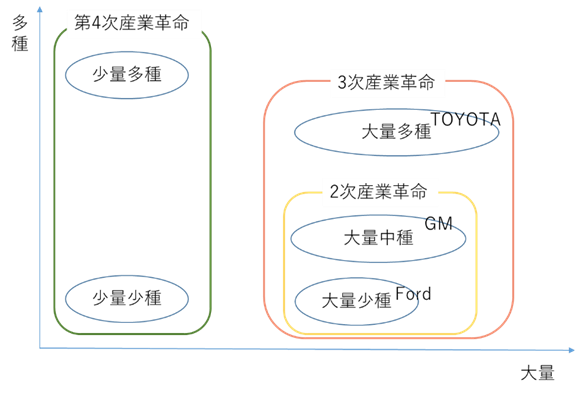

第1次から第3次産業革命は、大量生産が主要テーマでした。時時の可能な技術を取り入れて、少種大量生産から多種大量生産へ進化しました。しかし、少量生産の改革は、ほとんどが個別的で、汎用的な生産方式にはまとまっておりません。電気通信、集積回路、コンピュータ技術にインターネットの技術が加わることで起きる変化は、直観的には、これまで日があたらなかった多種少量生産の領域で起きるのではないか。その変化は第4次産業革命と呼ばれるほど劇的であり、そして、第3次産業革命で体系づけられた多種大量生産にも多大な影響を及ぼすのではないか、、。などなど、思いめぐらしてみたいと思います。

インターネット・コミュニケーションの特徴を確認しておきます。

① 個vs個、グループ内、個(グループ)vs特定/不特定多数、、のネットワーク型コミュニケーション;Internet Communication

② 距離感の喪失;Distance Free

③ 人だけでなく、何でもつながる。;IoE(Internet of Everything)

④ 即時性;Real Time

その他に、影響ある、あるいは関連する主な技術を挙げておきます。

❶ 人口知能;Artificial Intelligence

❷ 3D Printer

❸ Sensor

❹ Standardization

❺ Security

このような特徴を持つインターネット・コミュニケーションは、これまで陰に隠れていた少量生産の仕組みに影響を与えるのではないか、という推論をより具体的に検証してみたいと思います。

図1 第4次生産革命は少量生産に変化をもたらす

少量生産モデルとして、個別受注生産を取り上げてみます。注文ごとに仕様が異なり、生産数もまちまち。個別受注生産に付きまとう問題は、納期遵守率の低さ。これは現代生産管理が抱える慢性的問題です。個別受注生産だけ、という工場は稀で、多くは、見込生産や繰返受注生産の中で個別受注生産を行っているのではないかと思います。本来、見込生産と受注生産は、生産管理の方法が異なるのですが、見込生産の生産管理方法で受注生産を管理していることが多く、それが納期管理を曖昧にしている主要因ではないか。

それでは、個別受注生産だけの工場は納期管理の問題はないのか、というと、そうではありません。見込生産と受注生産が混流しているところと比べれば、問題の程度は軽いと考えられますが、やはり、納期問題に苦しんでいるところが大半ではないかと思います。つまり、個別受注生産の管理方法そのものに問題あり、と考えられるのです。この問題を少し深堀して、どこに問題があるのか、そして、インターネット・コミュニケーションがその問題解決にどのように関わり合うのか、などを考えてみます。

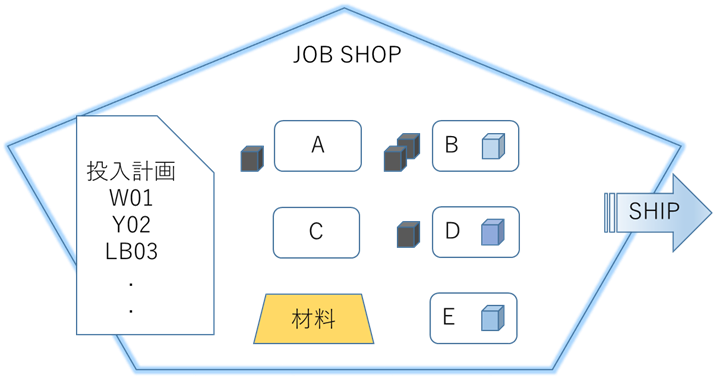

個別受注生産の代表例としてジョッブ・ショップをモデルに検討してみましょう。図2にジョッブ・ショップのイメージを示します。機械A、B、C、、、があって、処理される製品品目が何種類かあって、品目ごとに処理順序は決まっていますが同じではない。

図2 ジョッブ・ショップの一例

ジョッブ・ショップ・スケジューリング問題というものがあります。所要時間を最小にするためには各機械でどのワークをどんな順序で処理すればいいか、という問題です。

この問題、機械が2台(2種類)の場合は解けるのですが、それ以上だと解けないことが分かっています。すべての組み合わせをコンピュータで調べ、所要時間最小の組み合わせを選べば、実用的な答えは出るのですが、品目数や機械台数が多くなると、コンピュータの処理スピードをしても、天文学的時間がかかってしまいます。実用的な点からは、あまり意味のある問題ではないようです。

ということで、ジョッブ・ショップ・スケジュール問題は忘れましょう。受注したら、受注順に投入する。投入されたら、各機械は先入先出で処理する、という単純ではありますが、最も汎用的な方法で考えてみたいと思います。

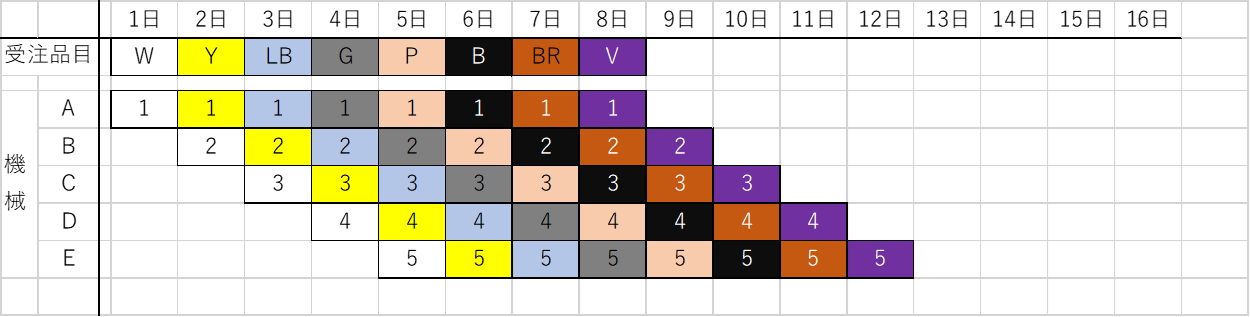

機械がA、B、C、D、Eの5台。注文は1日1個。品目はW、Y、LB、G、P、B、BR、Vとありますが、処理順序、時間はどれも同じ。処理順序はA→B→C→D→Eで各機械での処理時間はすべて1日。その時のガントチャートの1例を図3に示します。現在、1日目だとします。8件の注文があり、それぞれの工程(機械)の生産計画が分かります。いずれの品目も投入から、投入日を含めて5日間で完成します。このような状態であれば、納期管理は、あまり、問題にはならないでしょう。

図3 ガントチャートの1例

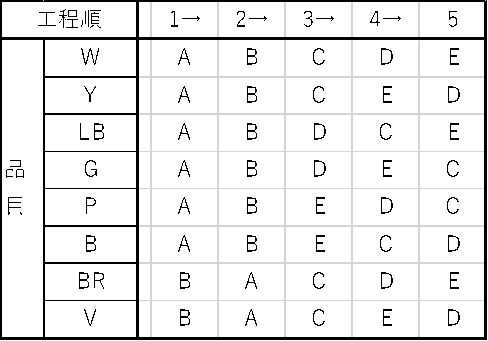

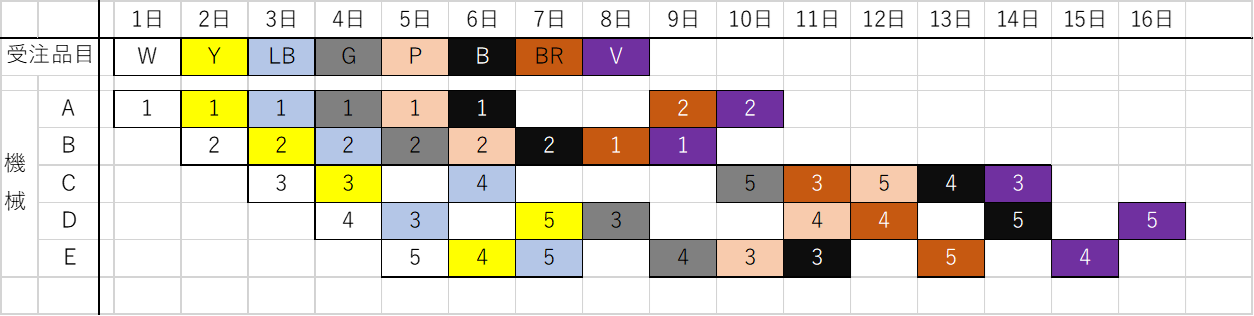

少し、条件を変えてみます。品目の加工順を表1に示すようにしてみます。処理時間など他の条件は変えません。

表1 品目ごとの処理順序

その時のガントチャートの1例を図4に示します。品目ごとに加工順が異なると、ところどころに空きが生じ、投入から完成までの所要時間が長くなってしまいます。機械の稼働率は低下しますが、スケジュールはきちんと決まりますので、納期管理は問題ないでしょう。

図4 処理順序が異なるときのガントチャートの一例

実際は、処理時間はバラツキます。段取り、材料の不具合、機械の調子、仕様の確認、作業員の不慣れ、、、など、挙げたらきりがありません。処理時間がバラツク時、図3や図4のようなガントチャートを描くことはできるでしょうか。例えば、機械Aで品目Wを処理するのに半日で終わることもあれば1日半かかることもある、、、というように、ランダムにばらつく。

処理時間が変動しても、計画通り実行できるのは、処理時間が、最長でも1日未満であるときです。この条件であれば、次の作業に影響を与えませんので、計画通り作業を行うことができるでしょう。短納期が売りの企業や納期管理がうまくいっている工場は、この条件に近い管理状態でオペレーションしていると思われます。

「簡単じゃないか」と思われるかもしれません。しかし、多くの企業では、そう簡単ではありません。計画通り実行するためには、計画が実行可能でなければなりません。処理時間が変動するとき、実行可能な計画とは、処理時間のバラツク最大値で計画しなければなりません。そうしないと、次工程の計画に影響を与えてしまい、計画通り実行できなくなるからです。処理時間の最大値で計画することは、多くの場合、計画より早く処理が終了することになり、機械の空き時間が増えます。つまり、稼働率が下がります。変動幅が大きければ大きいほど、稼働率は低下します。

稼働率はどの企業にとっても重要な関心事です。高価な設備ですから、効率よく稼働させて投資資金をできるだけ早く回収したい。稼働率は高ければ高いほど望ましいわけです。

個別受注生産環境では、仕様の異なるものを少数つくる場合が多く、処理時間のバラツキは大きくなりがちです。平準化もできなければ、まとめづくりもできない。バラツキが大きければ、とる余裕も大きくしないと計画通りにはいきませんが、そうすると稼働率が下がる。多くの企業は、このジレンマの中で、悪戦苦闘しているのではないかと思います。

問題を整理してみます。

・処理時間の変動が小さい場合は日程計画を作成し、それを基準に納期管理が可能

・個別受注生産環境では処理時間の変動が大きい

・変動が大きい場合、日程計画を作成し、それを基準に管理を行うためには、余裕を大きくとらなければならない

・余裕を大きくとると、機械の稼働率を低下させることになる

・多くの企業では、稼働率を低下させることはできない

・稼働率をできるだけ高くして日程計画をつくると、実際との乖離が生じ、日程計画が基準とならなくなり、混乱する

この問題を解決するためにはどのようにすればいいかですが、できることとできないことがあります。

・処理時間の変動を小さくできるか

個別受注生産では、処理時間(段取りや付帯作業等も含む)の変動を小さくできる範囲は限られている → 処理時間の変動はある

・稼働率を下げられるか

ごく一部の企業では下げられるが大部分の企業ではできない → できるだけ高い稼働率を維持する

処理時間の変動はある、と、高い稼働率を維持する。この2点は、受け入れることにしましょう。この2点を受け入れると、日程計画を基準とした管理はできなくなります。日程計画に代わる管理方法を見つけなければなりません。

生産管理に限らず、管理で必要かことは「基準」があることです。計画が基準として役に立たないとなれば、それに代わる基準を探さなければなりません。これまでの生産管理の考え方を根本的に見直さなければならないのかもしれません。

やみくもに新しい基準を探しても徒労に終わりそうです。インターネット・コミュニケーションの特性とからめてみると、方向性がみえてくるかもしれません。生産ラインがインターネットにつながるとどうなるか。ワークごとの情報(位置、状態など)はRFID(Radio Frequency Identification)や、簡易的にはバーコード・リーダで、リアルタイムで収集できるようになります。どの工程にどんなワークがどのような状態であるかが分かる。簡単に言えば、コンピュータ内に現実を映し出す仮想工場があると考えればいいと思います。もちろん、システムの開発は必要ですが、現在の技術でも十分に可能だと思います。

リアルタイムで工場の状況が把握できるのであれば、異常な状態になったときに、その内容に応じて、是正処置をとることができるのではないか。ここで必要なのが、異常かどうかの判断基準です。その前に、異常とはどういうことか。

・これ以上遅れると納期に間に合わない

・これ以上投入するとWIPが増えて、フロータイム(投入から完成までの時間)が長くなり、納期が守れない

・投入前のオーダーの列がこれ以上長くなると、納期が守れない

・・・・・・・

簡単に言えば、納期が守れなくなる状態かどうか、が判断基準ということになります。

納期が守れなくなる状態って、どういう状態?…ですかー?

次回、じっくり考えてみましょう。お楽しみに、、、