No.46 サプライチェーン連結の共通ルール

在庫管理は、在庫基準ではなく、需要基準にしなければならない。これが基本コンセプトです。現在、巷の在庫管理論は、基本的には在庫基準です。発注点方式とか適正在庫論、お馴染みだと思いますが、それらは在庫管理をする側の在庫を基準とする考え方です。

在庫管理の基本は欠品率をできるだけ低く保ち、同時に保有在庫量をできるだけ少なくすることです。重要なことは、在庫から出て行ったならばできるだけ早くその分を補充することです。出荷した時に出荷した分を直ちに補充発注する。即時発注。これが基本。いつ発注するか、いくつ発注するかは在庫管理側が決めることではなく、顧客側が決めることになります。だから需要基準。

即時発注が基本とは言え、受注頻度が高かくなると補充発注の頻度も高くなり、発注作業が煩雑になったり、追いつかなくなったりします。現実的にはある程度まとめて発注することになります。まとめ方は次の3つが考えられます。

①不定期定量発注;一定量でまとめる

②定期不定量発注;一定の時間(発注サイクル)でまとめる

③定件発注;一定の件数でまとめる

定量発注と定期発注はお馴染みだと思いますが、定件発注というのは聞いたことがないかもしれません。受注件数があらかじめ決めた件数に達した時、その間の受注量を補充発注する方法です。需要量を正確に把握するためには、受注件数と1件当たりの受注量(量/件)を分けて把握する必要があります。受注件数が管理項目に入ってきますので、定件発注という方法が可能になります。

注文はランダムに舞い込みます。量/件も変動します。一定件数に達する時間、つまり発注間隔はバラツキますし、出荷量も変動しますので補充発注量もバラツキます。つまり、不定期不定量発注ということになります。定件発注で件数を1とすれば、即時発注となります。

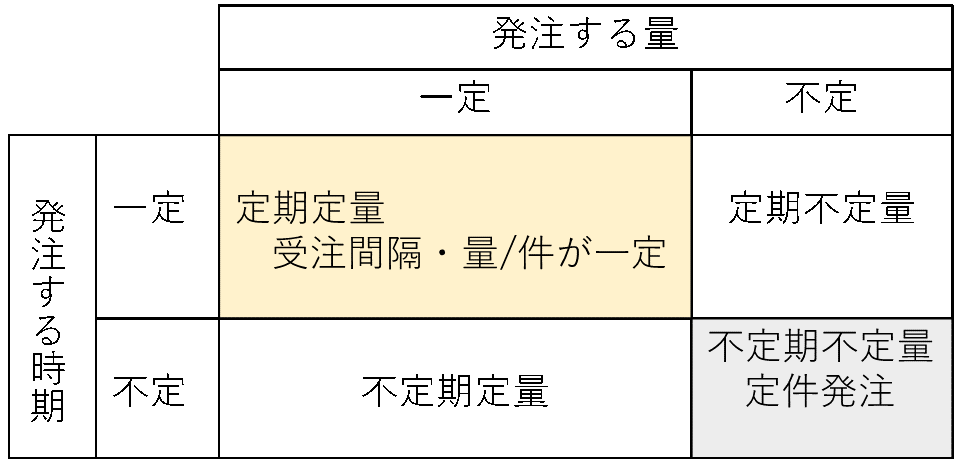

発注量が一定か、不定か、発注間隔が一定か、不定かで、4つの組み合わせがあります。表1に示します。不定期発定量注と定期不定量発注はこれまでとほぼ同じですが、定期定量発注と不定期不定量発注は異なります。不定期不定量発注の具体的な発注方法が定件発注となります。また、定期定量発注は、常に一定の時間間隔で一定量発注するというよりも、需要が一定のとき、つまり、受注間隔と量/件が一定のときに、定期定量となる。つまり、定量発注も定期発注も定件発注も、需要が一定のときは定期定量発注となる、ということです。設定数値が割り切れないとか、タイミングがズレるとかで、多少の幅で動くことはありますが。

表1 発注量と発注時期の組み合わせ

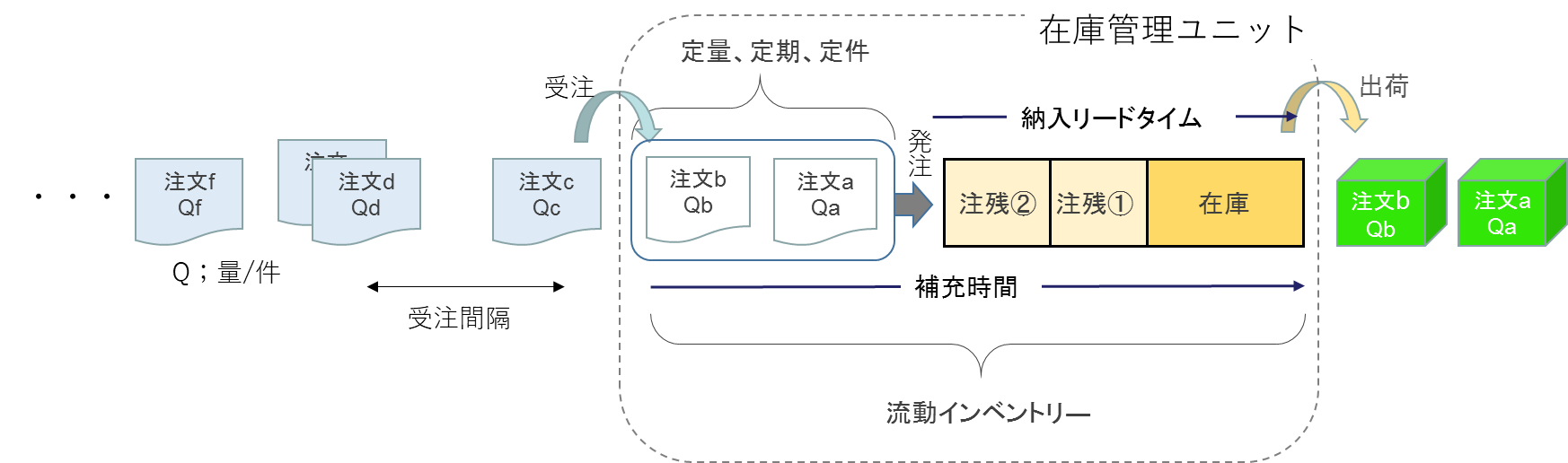

図1 在庫管理ユニットとサプライチェーン

図1はサプライチェーンを構成する管理ユニットの一例を示したものです。注文a、注文b、、、それぞれの数量はQa、Qb、、、でランダムに注文が来ます。受注間隔もバラバラです。受注すると直ちにその量を在庫から出荷します。あらかじめ決めた方法(定量、定期、定件)でまとめて補充発注します。発注残(注残)の状態を経て納入リードタイム後に入庫され補充が完了します。発注待ち、発注残、在庫を包括して流動インベントリー(STI; Streaming Inventory)と呼びます。

この在庫管理ユニットはサプライ・チェーンのあらゆるところで共通に適用することができます。

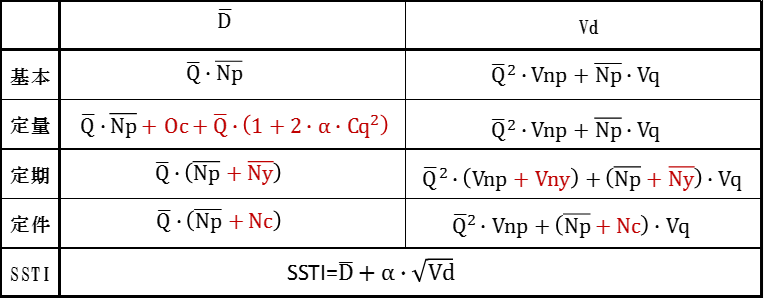

流動インベントリーの大きさ(SSTI;Size of STI)を求める式の一覧を表2に示します。 受注した時に、受注した量を補充発注する(即時発注)場合を基本形として、定量、定期、定件それぞれで加算する部分を濃茶色で示してあります。

表2 流動インベントリーの大きさ(SSTI)を求める式

ここで、

D ̅;SSTIの平均、Vd;SSTIの分散、α;安全係数

(Np) ̅;納入リードタイム間の受注件数の平均、Vnp;Npの分散

Q ̅;量/件の平均、Vq;Qの分散、Cq;Qの変動係数

(Ny) ̅;発注間隔(発注サイクル)間の受注件数の平均、Vny;Nyの分散

Nc;定件数

現在の在庫管理では発注点の有り無し、管理レベルの粗雑、そして扱う商品の価値、需要の程度などで定量発注と定期発注の適否が区分けされています。不定期不定量発注にいたっては、説が定まらない混乱状態に陥っています。

在庫管理の基本を在庫管理側の在庫基準ではなく、市場(顧客)の需要基準に換えると、在庫管理のメカニズムが非常に簡単になります。定量発注、定期発注、定件発注という3つ発注方式は、発注するときのまとめる方法の違いであって、基本的なメカニズムは共通です。

この共通のメカニズムを特徴付けているもののひとつは、発注待、発注残、在庫をあわせた流動インベントリー(STI)です。流動インベントリーは需要と供給を連結するリンクであり、市場(顧客)と在庫管理機能のインターフェースでもあります。

このような在庫管理の中心的な存在である流動インベントリーの特性をSTICの定理(The Law of Streaming Inventory’s Characteristics)と呼ぶことにして、STICの定理を利用した発注方式をSTIC発注方式と呼ぶことにしました。詳細は“STIC発注方式”を参照ください。

STICの定理により、定量発注、定期発注、定件発注を統合的に扱えるようになりました。商品の特徴や需要にあわせて発注方法を互換的に選ぶことができるようになります。毎回同じ量を取り扱う方が都合よい場合もあれば、例えば毎週金曜日に発注などと時間を一定にするほうが都合の良い場合もあります。在庫をできるだけ少なくしたいときは定件発注も選択肢の中に入ってきます。どれを選ぶかは、これまでの基準とは大きく異なりますし、選択の自由度は広くなります。

在庫管理は生産ライン(工場)とつながっている場合が多いと思います。生産ラインの管理は、在庫管理以上に複雑で厄介です。生産管理がうまくいかないと在庫管理もうまくいきません。その逆もあります。生産管理と在庫管理は切ってもきれない関係です。

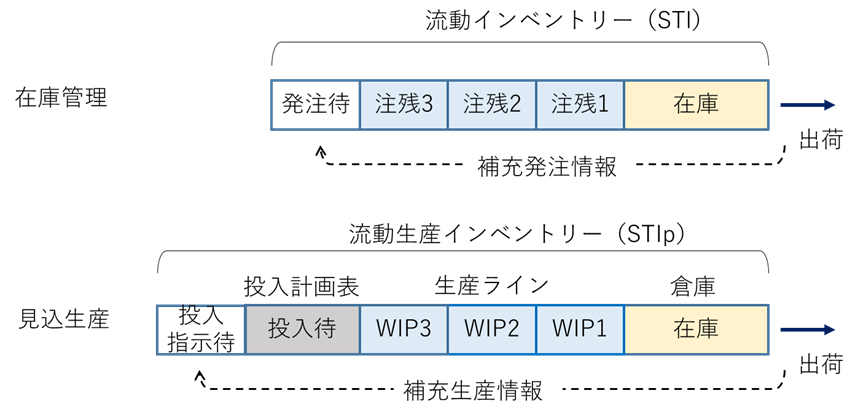

図2をご覧ください。在庫管理の仕組みを見込生産に展開した場合の一例です。発注残(注残)は工程仕掛(WIP)となり、投入待(投入計画表)が加わります。見込生産の場合の流動インベントリーを流動生産インベントリー(STIp)と呼んでおきます。

在庫管理は注文に応じた出荷をトリガーにSTIが回りだします。見込生産も、同様に、注文・出荷をトリガーにSTIpが回転し始めます。異なる点は、生産ラインの中を通りますので、生産ラインの特性の影響を直接受けることです。その影響は在庫管理の基本的仕組みの中で管理されます。

図2 在庫管理と見込生産

生産ラインの管理で重要なのは生産能力の調整です。生産能力は在庫補充の量とスピードに直接影響します。需要に見合った生産能力を確保しないと、在庫補充がうまくいかなくなります。最も厄介なのがフロータイム(投入から完成までの時間)の跳ね上がりです。稼働率が80%ぐらいから急激にフロータイムが長くなる現象です。

社内の生産ラインの管理をきちんと行うためには、生産能力を需要に合わせて調整し、生産ロットごとの優先順をコントロールして在庫補充の量とスピードを確保することが重要です。生産ロットごとの優先制御の具体的な仕組みをみてみたいと思います。

投入順や作業開始順の基本的なルールは先入先出です。オーダーの到着順にライン投入し、流れてきた順に処理をする。これで市場からの優先順に、おおざっぱではありますが、応えております。しかし、在庫が少なくなって来たり、部材の不足で投入が遅れたり、先入先出のルールだけでは市場の変動する要求にこたえることはできません。急ぎの生産ロットを早く流す仕組みが必要です。これが優先制御です。

図3をご覧ください。ある製品の在庫が倉庫に20個あります。生産ラインには3ロット仕掛かっています。投入計画表には投入待ちの状態で2ロットあります。流動生産インベントリ―の大きさ(Size of STIp;SSTIp)は90個です。SSTIpに対する在庫量の比を在庫率、SSTIpに対する先行補充量の比をインベントリーランク(Inventory Rank;IR)と定義します。

在庫率=在庫量/SSTIp

IR=(当該ロットの前にある流動インベントリ―)/SSTIp

在庫率は、20/90=22.2(%)

WIP①のIRは、20/90=22.2(%)

WIP②のIRは、(20+10)/90=33.3(%)

投入計画表①のIRは、(20+10+15+10)/90=61.1(%)

投入計画表の投入順や工程での処理順はIRの数値の小さいロットの優先順が高くなります。

図3 インベントリ―ランク

この生産インベントリーランクで投入順や工程での優先順を制御することができます。

これが見込生産の管理単位となります。これをS-Unit(Stock Based Control Unit)と呼ぶことにします。S-Unitを組み合わせることで、見込生産での動的生産管理(DPM;Dynamic Production Management)の仕組みが出来上がります。

資材倉庫、生産ライン投入計画、工程内半製品在庫、生産ラインと直結した完成品倉庫、物流倉庫、小売店在庫、、、等、ほとんどすべての在庫は共通のルール、メカニズムで繋ぐことができます。サプライチェーンのさらなる進化が期待されます。