No.28 在庫管理のルーツを探る

「今の在庫理論は、正しいのか、正しくないのか、、、」。

少々荒っぽい取り扱いでしたが、第1種の誤り、という切り口で在庫理論の腑に落ちない一面をみてみました。なんかへんだな?というところはその他にもところどころあるんですが、一件一件検討する前に、今の在庫理論の正しさ、正しくなさについて、別の角度から考えてみたいと思います。何故かというと、代表的な①と②の式、

① 発注量=(リードタイム+発注サイクル)間の需要予測‐発注残‐在庫+安全在庫

②![]()

は、どの在庫の本にも出てきて、それに異を唱える御仁は誰もいないようで。これほどまでに受け入れられ、定着しているからにはそれなりに根拠があるのではないか、と思うからです。

そもそも、在庫を管理しなければならないのは、なぜ、なんでしょうね。在庫管理が必要だということは、予め物品を買い揃えておく、つまり在庫しておく必要があったから、、。時には足りなくなったり、多く買いすぎてしまったり、、だから適量を保持するためにはどうするか、という在庫管理が必要になった、、。

そんな状況が現実的になったのは、大量生産で物品が豊富に市場に出回るようになってからではないかな。つまり、大量生産時代の前は在庫管理をする必要性は余りなかったのではないか。

で、時代を遡ってみましょう。大量生産が始まりました。大量に物品を作るためには、大量の材料がなければなりません。建て屋、機械設備、作業員、、を準備しておいて、材料がないから「もの」ができないんじゃ話しになりません。だから、必要な材料は必ず手元にあるようにしておく。といっても、余分な材料まで買うのは運転資金の無駄になりますので、必要最少ということに。

どの程度の材料を買えばいいかは工場での生産方法が影響します。大量生産時代に定着した生産方法は月次生産。月単位で生産計画を立てますので、材料の必要量も月単位で計画します。材料の納期は、いろいろですが、2ヶ月、3ヶ月というのは珍しくありません。例えばある材料の納期を2ヶ月とします。必要な材料を毎月、月末に発注するとします。月に一度の発注ですので、発注サイクルは1ヶ月。調達リードタイムは2ヶ月。で、3ヶ月間の需要予測をする、ということになります。3ヶ月というのは今月をN月とすると、(N+1)月、(N+2)月、(N+3)月です。発注するのは(N+3)月分です。

今月の生産は予定通りかどうか、確定された(N+1)月の生産計画は1ヶ月前の計画と比べどの程度変更になったか、(N+2)月の変更はどの程度か、(N+3)月の生産計画は上振れするのか下振れするのか、さらに、調達環境はどうか、等々、、を考慮して3ヶ月分の必用量を決めるわけです。そして資材倉庫にある分とすでに発注した発注残を引いて、安全在庫を足して発注量を決めます。

このような環境に式①はぴったりではないですか。毎回発注時に発注量を補正し、予測して決めるわけです。そしてその根拠もきちんとあります。

安全在庫はどうでしょうか。

![]()

の安全係数と![]() は毎回、同じで良いということでしょう。標準偏差は予測値(平均値)が変わることで変わるかどうかですが。これについては変わらないとみたんじゃないかと思います。安全在庫は需要予測には関係なしということにしているんですね。

は毎回、同じで良いということでしょう。標準偏差は予測値(平均値)が変わることで変わるかどうかですが。これについては変わらないとみたんじゃないかと思います。安全在庫は需要予測には関係なしということにしているんですね。

ということで、式①と②がぴったりの在庫管理環境というのは、月次生産計画で運営されている資材倉庫の在庫管理、あるいはそれに近い在庫管理である、と言えそうです。

大量生産時代は総じて売り手市場。つくれば売れた時代。ものがなければ売上はたたない。だから、つくれ、つくれ。売れ残ればバーゲンで売りさばく。このような環境では製品の在庫管理なんて必要なかったんでしょうね。

前述の式①と②で代表される在庫理論を完成品の在庫管理に当てはめてみます。式①は、

発注量=(リードタイム+発注サイクル)間の需要予測‐発注残‐在庫+安全在庫

ですが、需要予測のところに注目してみます。需要量を計測するためにはある期間、例えば1日とか1週間とか、の受注量を集計するのが普通です。その受注量は受注件数と注文1件当りの数量に分解することができます。

受注件数が5件で、1件当りの受注量が平均で20個であれば、受注量は平均100個。受注件数20件で1件当りの受注量が平均で5個でも受注量は平均100個。だから、区別しなくても良い、、。とはいかないんですよ。バラツキの幅が違ってくるんです。需要予測するときには、件数が増減するのか、1件当りの受注量が増減するのかで、平均値は同じでもバラツキ幅が違ってきます。その結果、準備する在庫量は違ってくることになります。

在庫補充の視点でみれば、工場からの供給量は生産計画で決まっていますので、需要予測で仕入れを調整するなんていうことはできませんね。

こんな点をみると、式①は市場に向けた製品在庫の管理には向いていないということがいえるんじゃないかと思います。

でも、式①と②で代表される在庫理論は今でも健在で、巷の在庫関連の書物の主役の座を占めています。発注方式も定期発注方式、発注点方式、間欠需要での発注方式、顧客リードタイムがある場合の発注方式、そして究極の発注方式だと喧伝されている不定期不定量(適時適量)発注方式など、提案されています。いずれも、基本的なところは共通で、様々な工夫もその範囲以内に留まっているように思います。

しかし、「この在庫理論は資材在庫の管理には使えますが、その他の在庫管理にはあまり向きません」、なんて書いてありません。在庫管理ならどこでも使えるもんだと思って使うわけです。「在庫管理って、なんかスッキリしないね」と感じる方が多いのはそんなことが関係しているんじゃないでしょうか。

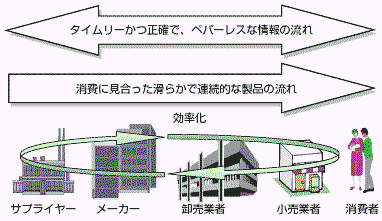

なぜ、今の在庫理論は、こうなっている、つまり、古いままになっているんでしょうか?在庫管理の分野では、もっと範囲を広げて、サプライチェーンマネジメント(SCM)では画期的ないろいろな方法が実施されています。そこにIT技術の進歩が重なり、高度なサプライチェーンを形成している例はたくさん紹介されています。ウォルマート、P&G、ジョンソン・アンド・ジョンソン、デル・コンピュータ、、、そして街中のコンビニ、、、

今の在庫理論を古典在庫理論と言っておきます。この古典在庫理論と昨今の高度なサプライチェーンとの関係はどうなってんでしょうね。話題に上るSCMの事例は規模が大きく、メイン企業を頂点としたSCM、という特徴はありそうですね。企業秘密で、公にするような内容ではないのかもしれません。古典在庫理論がどうであろうと、関心はないんじゃないかと思います。

工場ではどうでしょうか。古典在庫理論は資材在庫の管理が主な対象である、といいましたが、資材在庫の管理でも画期的な方法が実施されています。ご存知、かんばん方式ですね。で、古典在庫理論とかんばん方式との関係は?

どちらも資材在庫を対象としています。どちらが優れているか? かんばん方式に決まってますね。だったら、どこでもかんばん方式を使えばいいんじゃない? ということで、猫も杓子もかんばん方式、といっていた時代も確かにありました。

ところが、成功例とともに、失敗例も報告されました。実際は失敗例の方が多いんじゃなかったでしょうか。なぜ、うまくいかないか。かんばん方式は平準化、変動は3%以内、、なんていう条件が揃わないとダメ、という解説が出て、かんばん方式の適用範囲が知られるようになったのは、だいぶたってからのことでした。

古典在庫理論ではそんな条件は付いていませんので、かんばん方式は特殊な方法だ、ということになります。だから、両者は別物。それを支える理論も別物、と思われているんじゃないかと。いや、思われているだけではなく、実際そうなんじゃないか、と信じられているのかも。

古典在庫理論が今尚、健在であるのは、それなりの理由はありそうです。その一端をみてみました。だから、どうすんの?という話は、これから、、、