No.24 投入コントロールはどうするか

前回、フロータイムのコントロール方法についてお話しました。今回は、投入計画表についてお話します。

投入計画表には各オーダー(ワーク)の投入日が指定されています。投入日は、納期から最長フロータイムだけ遡った時刻(日)になります。 受注(投入)が決まったオーダーから投入計画表に載せていきます。

実際のオーダーは、納期はバラバラ、フロータイムも異なるでしょう。さらに厄介なことは、オーダーは均等に来てくれればいいのですが、そうはいきません。 ある一時期に重なったり、まばらになったりします。それをどう処理するかも考えておく必要があるでしょう。

投入日が重なったときは前後にずらすことになります。生産能力に余裕があるとき(オーダーが少ないとき)は前倒しできますが、 そうでないときは後ろにずらすことになります。それを表現するのに、投入までの日数で数えることにします。 投入までの日をDays to Release(以下DtRと記す)と呼ぶことにします。

あるオーダーのDtRが0であれば、その時(日)が投入日となります。DtRが-1日であれば投入1日遅れ、+1日であれば投入1日前となります。

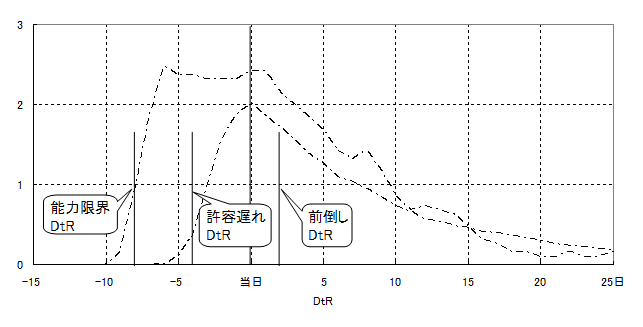

図1 各DtRの位置関係

前倒し投入が可能な範囲を示すのが前倒しDtRです。これ以上投入が遅れると納期遅れのリスクが高くなるというときの遅れを許容遅れDtRと呼んでおきます。 また、生産ラインでWIP制限状態が続くと投入を遅らせる方向にずれることになりますが、ある範囲を超えると納期遅延を起こす確率が高くなります。 この場合は生産能力の限界を超えることになりますので、この限界を能力限界DtRと呼んでおきます。図1をご参照ください。尚、図中の縦軸は受注件数、 一点鎖線の山形のカーブは受注件数の分布状態をイメージしたものです。

投入が遅れれば、その分だけ、残時間比が低下し、優先度は高くなりますので、投入遅れは挽回されるようになります。能力限界DtRを超えれば、 挽回はできても納期に間に合わない確率は高くなります。能力限界DtRを超えるオーダーがあれば、事前に納期変更などの調整をする必要があります。

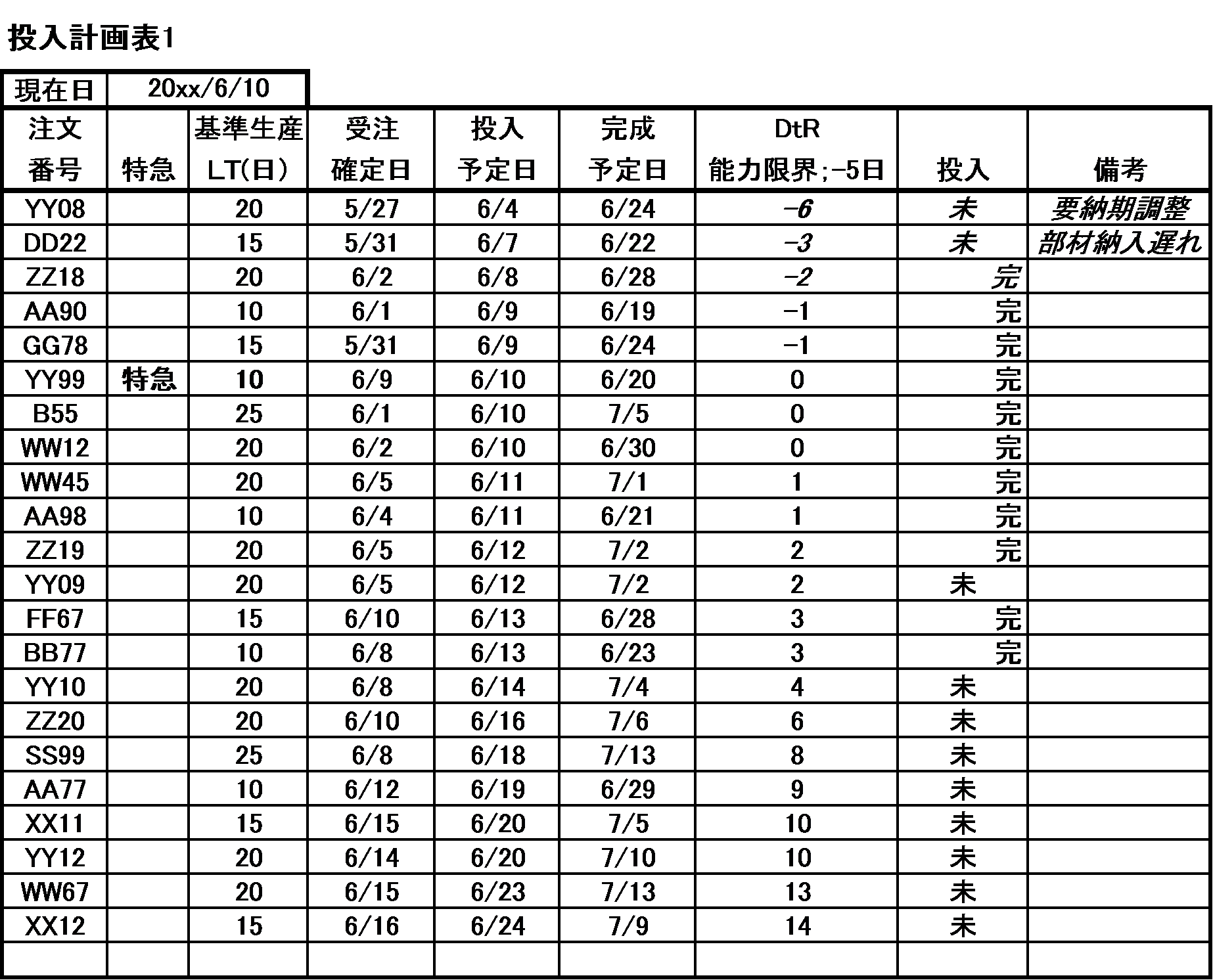

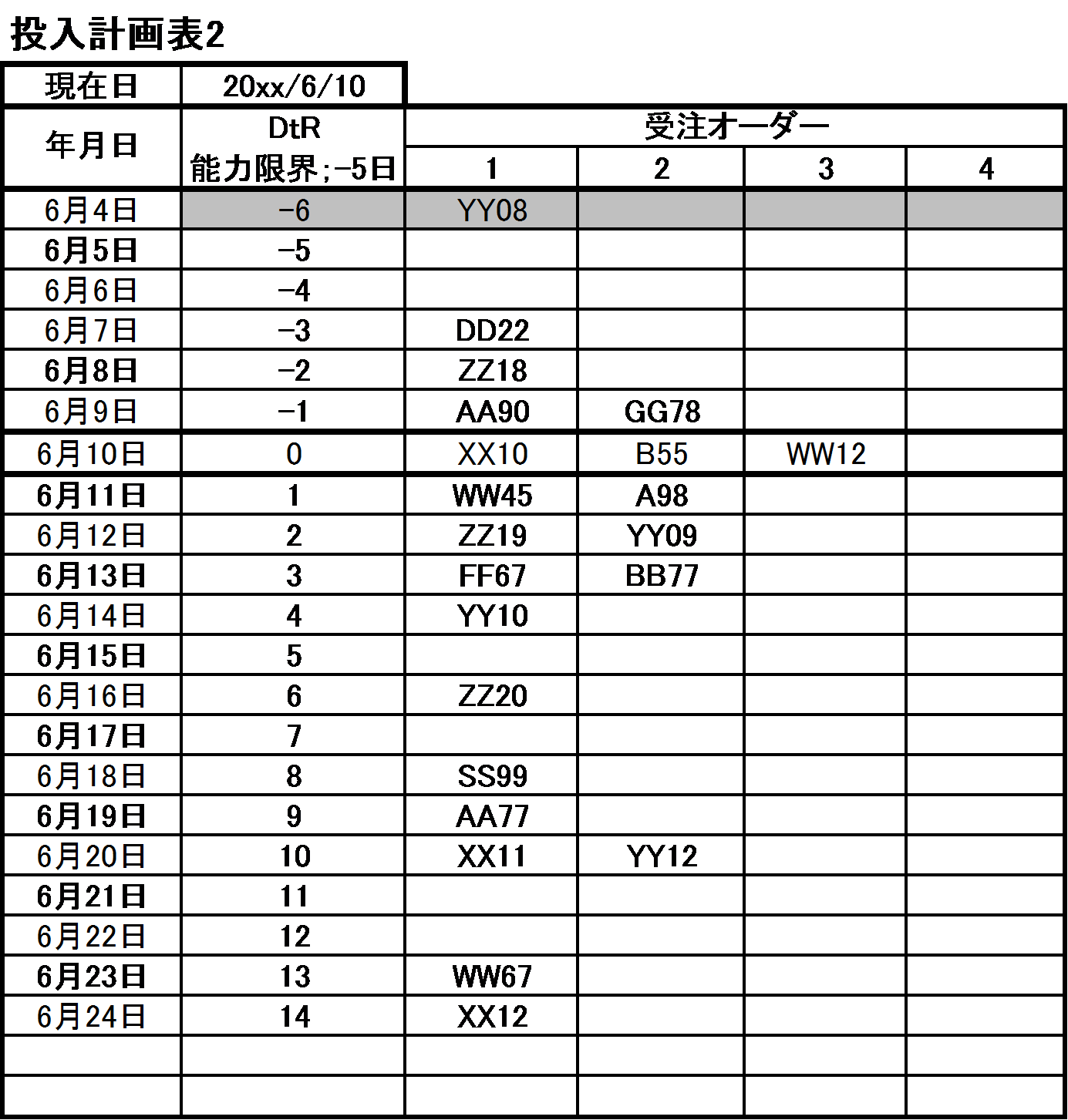

表1お呼び表2に投入計画表の一例です。投入計画表を見れば注文がどの程度あるのか一目瞭然です。また、納期回答も即座にできるようになるでしょう。

表1 投入計画表の例 その1

表2 投入計画表の例 その2

投入計画表は、言ってみれば、生産ラインと市場をつなぐインターフェースです。その他にオーダーごと、工程ごとの進捗管理表などもあり、 いずれの表もリアルタイムで最新情報に更新されます。営業も含め、生産活動にかかわる人たち全員がこの表をみることができ、最新の生産状況を共有することができます。

これに、営業の受注進捗情報、資材納入進捗情報、外注管理情報などが連結します。もちろんこのような情報も関係者で共有することができます。

「日程計画やスケジュールなしの生産管理なんて、うまくいくわけないよ」 と一蹴されることもあるのですが、そんなのなくても動いている工場はたくさんあります。多くは、小さな町工場ですが、経験豊富な職長さんがいて、 入ってくる注文をてきぱき処理し、トラブルにも即座に対応します。

大きな工場だって、日程計画やスケジュールはあっても、すぐに変更になり、結局使えない。これでは、ないと同じ、いや、ないほうがまし、かもしれませんね。

DPM(動的生産管理)の特徴のひとつは、日程計画やスケジュールに頼らない進捗管理(時間管理)の仕組みを持っていることです。もちろんコンピュータは使います。 使い方が、これまでとは異なります。各工程には最新の作業優先情報を流し、 全体の進捗状況をモニターする情報処理装置として使います。

言い方を替えれば、生産ラインの物理的特性をベースに、現場の職長さんの頭脳、ノーハウを具体化した仕組み、といえるかもしれません。これで、一般の工場でも使えるようになりました。