No.22 フロータイムを計算しTIPチャートをつくる

WIPの上限を設定してフロータイムの跳ね上がりを抑える。そうすることで生産ラインに投入されたオーダー(ワーク)の最長フロータイムが制限される。 これで、投入されたオーダのほとんどは、最長フロータイム以内にラインアウトするということになります。

生産管理の視点からいえば、(納期マイナス最長フロータイム)が投入のタイミング。このタイミングでライン投入しておけば納期に間に合うよ、 ということになります。つまり、生産活動を始める基点は納期。納期は市場の要求ですから、市場を基点として生産活動が始まるということになります。

もちろん、これまでの生産管理も市場の需要に追従させる努力は払われていました。一般的には、 需要予測→販売計画→生販在計画→日程計画→製造指図→生産活動という流れ(生産管理サイクルと呼んでおきます)を週次や月次でローリングしています。 これで市場の需要に追従できる業種はいいのですが、そうでない業種は様々な問題を抱えることになります。

生産管理者、現場管理者の嘆きは、

・ 注文が集中してきたときはどうするの?(裏の声;生産計画にはないよ)

・ 短納期の特急注文が来たときはどうするの?(裏の声;生産計画にはないよ)

・ 製造の都合(材料や部品の納入が遅れ、設備の故障、品質トラブル、作業員の突然の欠勤等)で作業が遅れたときはどうするの?(裏の声;どれを優先すればいいの)

・ 各工程の作業者は何を見て作業を進めればいいの?(裏の声;生産計画は変更になり、役に立たないよ)

挙げたら、きりがありません、、。

生産管理者の悩みは、生産管理サイクルが長いがために、市場の需要変動に追従できず、その結果、様々の齟齬(くいちがい、ゆきちがい)が生産現場に渦巻き、 確固とした策がないまま、対応に追われる日々が続くこと、ではないでしょうか。

生産管理サイクルを短くすることも解決策のひとつの方向ですが、視点を変えて、一気に、生産管理サイクルを廃止することを考えたわけです。 つまり市場と生産ラインを直結してはどうか。その間のインターフェースが投入計画です。投入計画は、 (納期マイナス最長フロータイム)での投入時刻順に並んだオーダの一覧です。これが需要変動にリアルタイムで追従する仕組みの骨格です。 (これは受注生産の場合です。見込み生産ではこれとは異なった投入タイミングを使います。後で詳述します)

では、最長フロータイムはどのように設定すればいいのか。あるいは、どのようにしたらわかるのか、について少しお話しましょう。

みなさんの担当している生産ラインのフロータイムはどの程度かわかりますか? 投入してから完成するまでの時間です。だいたいはわかると思います。

「普通だと一ヶ月ぐらい。特急で一週間ぐらいかな」

という程度かもしれません。最長は?と聞くと、

「どのぐらいだろう? 三ヶ月? 四ヶ月かな」

では、納期はどの程度のフロータイムを基準としてみていますか?、と聞くと、

「うーん、顧客の要求納期にもよるが、平均的には一ヶ月ぐらいかな」

納期遵守率は?

「60%~70%ぐらい」

さて、ここで一ヶ月としているフロータイムの基準は、生産ラインの実力からみて妥当なのかどうか。納期遵守率をみると、 それほどの実力はないようにみえますが、実力はあっても管理が悪いために納期遵守率が低いのかもしれません(管理も実力のうちですが)。 これを判断するために、お勧めは、TIPチャートの作成です。

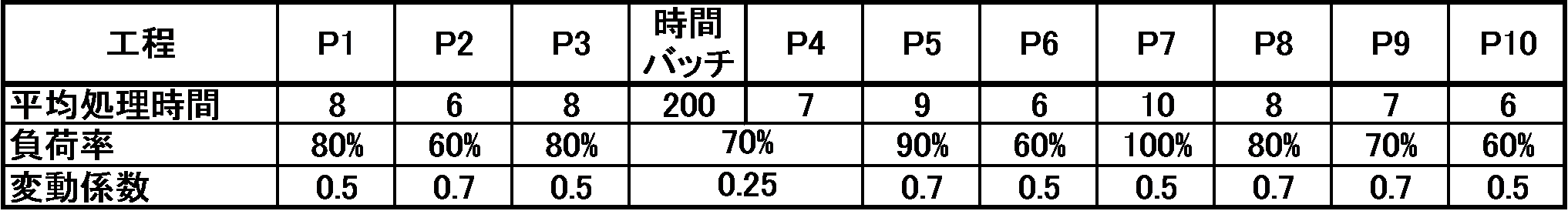

TIPチャートを作るためには、工程ごとの平均処理時間、平均負荷率、処理時間の変動係数(標準偏差÷平均処理時間)の情報を集めます。 表1は10工程生産ラインの工程情報の一例です。

表1 工程情報

一番能力の低い工程の負荷率を100%として、他の工程の負荷率を調整します。WIPの上限も決めます。データがなければ、経験値、推定値でもかまいません。

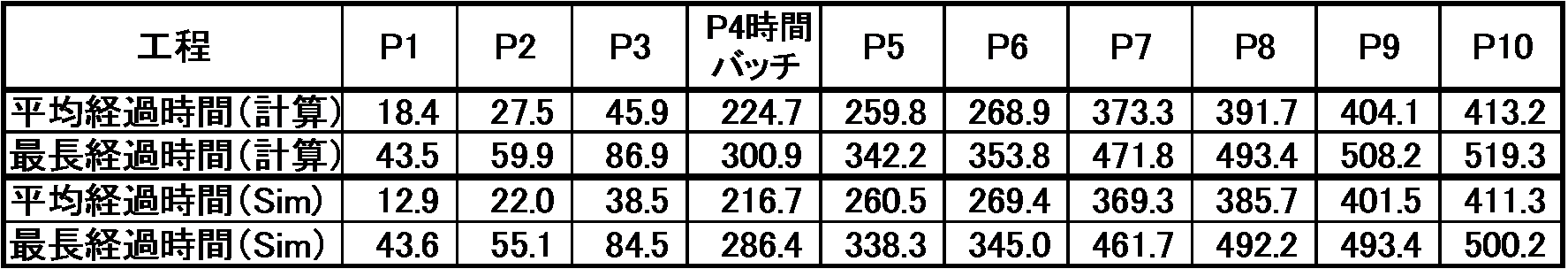

これを基に各工程の平均経過時間と最長経過時間を計算します。計算した結果の一例を表2に示します。シミュレーション結果(表ではSim)と比較すると、 よく合っていることがわかります。ここでは計算方法は省略します。詳細は“需要変動にリアルタイムで追従する「動的生産管理」の仕組み”をご参照ください。

表2 工程ごとの経過時間の計算結果とシミュレーション結果

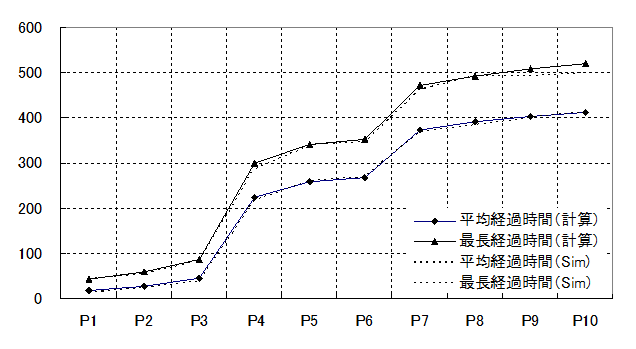

図1は表2をグラフにしたものです。

図1 TIPチャート

TIPチャートをみれば、生産ラインの実力がわかります。事例では、フロータイムの平均は400ちょっと、最大は500ちょっと、ということになります。 TIPチャートは動的生産管理(DPM)の仕組みの設計に役立ちますが、工程改善にも使えます。

例えば、実際の生産リードタイムや納期遵守率と比較すると、どの程度改善できるかの目安にもなります。また、どの工程で時間がかかっているか一目瞭然ですので、 改善のポイントを絞ることができます。事例では、P3からP4の間で時間がかかっているので、そこを調べる、といった利用方法です。

DPMでは、主に各工程の最長経過時間を進捗管理の基準として利用します。途中工程で、例えば、 これ以上遅れたら予定した時日に完成しなくなる確率が高くなるといったことがわかります。そのようなオーダ(ワーク)に対して督促なり何なりの手を打つことになりますが、DPMでは、 自動的にフロータイムが早くなる仕組みを組み込んで、管理の労を軽減しています。これについては、次回に、、、